Очистка оборотной воды в системе водоснабжения промышленного предприятия

Помимо прямоточной системы водоснабжения, о которой мы рассказывали в предыдущей статье, широкое распространение получила также и оборотная система водоснабжения. Она основана на многократном использовании одного и того же объёма воды (оборотной воды) с периодической её заменой. При этом объем забора воды из открытых источников, как и объем сбросов воды, незначителен. Поэтому такая система является и очень экологичной.

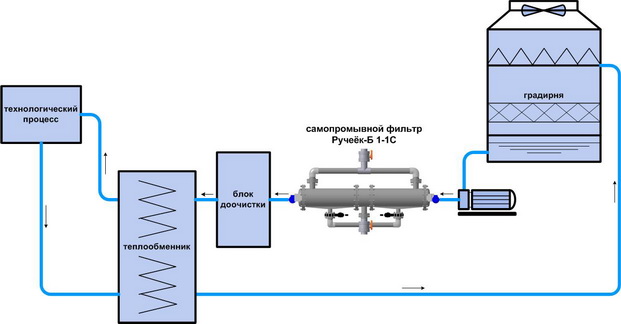

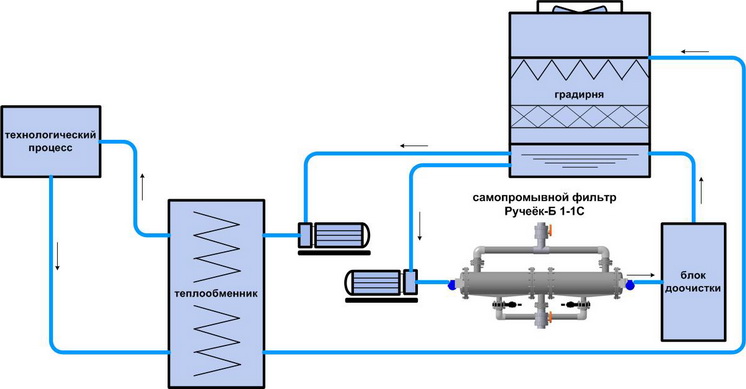

Схема оборотной системы водоснабжения на предприятии

В химической, нефтехимической и энергетической отрасли большая часть воды (до 90%) используется для охлаждения технологических агрегатов, а также для конденсации рабочих агентов и продуктов производства энергоносителей. То есть, по сути, оборотная вода нагревается, забирая тепло от охлаждаемого источника, а затем охлаждается сама, отводя тепло в окружающую среду.

Фильтры для защиты теплообменников от накипи

Если оборотная вода жесткая, то есть содержит много растворённых солей магния и кальция, то перед использованием такой воды для охлаждения ее необходимо дополнительно умягчать и фильтровать. Это позволит снизить образование накипи и известковых отложений, которые быстро выводят из строя теплообменники, ставя под удар надежность всей системы охлаждения. Защита теплообменника от накипи осуществляется с помощью систем водоподготовки методами ионного обмена, нанофильтрации или реагентного умягчения. В случае же, если вода довольно мягкая, внутренние поверхности труб быстрее ржавеют и в воду попадают частицы ржавчины.

Очень важно провести анализ используемой оборотной воды, понять состав и концентрацию примесей, и в зависимости от этого подобрать систему водоподготовки, отвечающую потребностям предприятия. Для защиты теплообменников используются фильтры оборотной воды с тонкостью фильтрации 50-100 мкм. На этом участке можно использовать одно из двух возможных решений по очистке оборотной воды:

- один автоматический самопромывной фильтр, который обеспечивает непрерывную фильтрацию. Данное решение является наиболее экономичным с точки зрения долгосрочных вложений;

- два дренажных фильтра – основной и резервный, работающий во время очистки основного.

Фильтры для защиты градирен

Как правило, охлаждающая вода, собравшая тепло от различных источников, собирается в единый коллектор и отводится на охлаждение. Охлаждение производится чаще всего с помощью градирен – охладительных башен в форме усеченного конуса большого диаметра. В них вода охлаждается путем непосредственного контакта с воздухом. Часть воды при этом испаряется. Градирни снабжены специальными устройствами для сбора испаряемой воды и возврата ее в коллектор. Например, при испарении 1% воды температура оставшейся массы снижается на 5 градусов.

Также вода охлаждается путем разбрызгивания внутри градирни с помощью специальных форсунок. Мелкие капли воды быстро охлаждаются, поэтому такой способ охлаждения очень эффективен. Для того, чтобы увеличить срок службы форсунок градирни, рекомендуется фильтровать подаваемую в градирни горячую воду с помощью фильтра с тонкостью фильтрации 200-800 мкм. С такой задачей справится любой из автоматических или дренажных фильтров.

Очистка охлаждённой оборотной воды

Поскольку внутри градирен постоянно находится вода, контактирующая с воздухом, теплообменные поверхности и стенки часто покрываются илом, водорослями и зарастают ракушками. Поэтому, прежде чем подавать охлаждённую воду из градирен обратно к потребителю, ее необходимо снова фильтровать. Здесь для очистки оборотной воды могут успешно работать автоматические и дренажные фильтры с тонкостью 200-500 мкм.

Как видим, очистка оборотной воды состоит из нескольких этапов, требующих различного фильтровального оборудования. Опыт компании «Стронг-Фильтр» позволяет решать задачи фильтрования охлаждающей воды с большой эффективностью. Автоматические фильтры с обратной промывкой «Стронг-Фильтр» применяются на различных промышленных предприятиях России, в том числе:

- централизованная система смазки приводов реакторов синтеза ГАС производства капролактама ОАО «Куйбышевазот» (г. Тольятти), степень фильтрации поставленного оборудования – 50 мкм;

- система водоподготовки оборотной воды установки АВТ-5 ОАО «Лукойл-Пермьнефтеоргсинтез» (г. Пермь), степень фильтрации поставленного оборудования – 500 мкм;

- система водоподготовки оборотной воды установки маслоохладителей компрессора «Atlas Copco» производства нитроаммофоски ОАО «Акрон» (г.Великий Новгород), степень фильтрации поставленного оборудования – 50 мкм.

Мы проектируем индивидуальные решения и имеем опыт разработки фильтров специально под имеющуюся инфраструктуру заказчика. В результате обеспечивается полная совместимость с имеющимся оборудованием и трубопроводами по габаритам и производительности.

Фильтра для оборотного водоснабжения

ОЧИСТКА ВОДЫ ГРАДИРЕН ОТ ВЗВЕШЕННЫХ ВЕЩЕСТВ

Характеристика загрязнений

В охлаждающих системах вода многократно нагревается и охлаждается, аэрируется и частично испаряется. Оборотная вода, нагретая в теплообменных аппаратах, охлаждается в градирне и циркуляционными насосами снова подаётся в цикл. Потери восполняются за счёт воды из поверхностных источников. В ходе этих процессов происходит загрязнение воды взвешенными частицами и микроорганизмами, повышение её минерализации и коррозионной активности. Источниками загрязнений являются:

- атмосферный воздух, поступающий в градирню естественным путём или подаваемый через механические вентиляторы;

- подпиточная вода из поверхностных водоёмов, необходимая для восполнения потерь воды в оборотном цикле из-за уноса и испарения;

- нагретая вода с накипью, возвращающаяся в градирню от источника тепла по охлаждающему контуру;

- теплоноситель, особенно при его контакте с охлаждающей водой;

- природные минеральные отложения (доломит), накапливаемые со временем на стенках неочищенного резервуара градирни.

Загрязнения, накапливаемые в циркулирующей воде, можно разделить на четыре группы. К первой группе относятся осаждаемые твёрдые частицы песка, глины, ила, зёрен, осколков камней, пластика и других нерастворённых примесей. Их размеры достаточно велики, чтобы засорить распылительные форсунки, а вес позволяет осесть на дне резервуара градирни. Не осаждаемые нерастворённые взвеси второй группы — листья, частички травы, тополиный пух, перья, насекомые и т.д. До тех пор, пока они не осели, их опасность для резервуара градирни маловероятна, однако потенциально возможна для теплообменников, трубопроводов и запорной арматуры. Третья группа – это накипь и продукты коррозии, образование которых обусловлено процессом теплопередачи и испарения воды в градирне. Следствием их накопления является повышение жёсткости циркулирующей воды, образование накипи в резервуаре градирни и на поверхностях теплообменного оборудования. Последнюю четвёртую группу составляют водоросли, микроорганизмы и бактерии, в том числе патогенные (Legionella), которые обитают в толще осадка резервуара и на смачиваемых поверхностях, создавая потенциальную опасность. Плотный слой отложений защищает микроорганизмы при обработке биоцидами, снижает эффективность химической обработки резервуара градирни, способствуя тем самым возникновению коррозии на внутренних поверхностях. По данным американского центра по контролю и предотвращению инфекций, толщина осадочного слоя 0,1 мм является достаточной для роста бактерий в системах охлаждения, а мутная вода резервуара температурой 25-42°С обеспечивает оптимальные условия для размножения бактерий Legionella. Слой из осаждённых веществ снижает теплоотдачу и изолирует стенки чаши от воздействия ингибиторов коррозии, приводя к её неизбежному разрушению. В таблице приводится зависимость энергопотребления системы охлаждения от толщины отложений в резервуаре градирни:

| Толщина отложений ≈ | Увеличение энергозатрат |

| чистый резервуар | 0,0% |

| 0,025 мм | 1,1% |

| 0,15 мм | 5,5 % |

| 0,30 мм | 11,0 % |

| 0,61 мм | 22,0 % |

| 0,91 мм | 33,0 % |

| 1,22 мм | 44,0% |

Результаты исследований показывают, что определяющим фактором при образовании осадка из твёрдых загрязнителей является не столько их количество, сколько размер. В таблице приведены результаты сравнения объёмов отложений, образованных 1 триллионом различных фракций частиц, содержащихся в пробах воды.

| Размер частиц | Кол-во частиц | Объём отложений, образуемый этим кол-вом |

| 0,45 мкм | 212,5 млрд | 0,0098 см3 |

| 1 мкм | 212,5 млрд | 0,11 см3 |

| 3 мкм | 212,5 млрд | 3,11 см3 |

| 5 мкм | 212,5 млрд | 14,58 см3 |

| Итого | 850 млрд | 17,83 см3 |

| 10 мкм | 37,5 млрд | 21,3 см3 |

| 25 мкм | 37,5 млрд | 303,16 см3 |

| 50 мкм | 37,5 млрд | 2459,7 см3 |

| 75 мкм | 37,5 млрд | 8260,72 см3 |

| Итого | 150 млрд | 11044,88 см3 |

Из таблицы видно, что если лишь 15% от общего количества частиц имеют размер больше 10 мкм, то именно они образуют 99% всего объёма осадка. Таким образом, даже относительно небольшое количество частиц размером 10-75 мкм способно образовывать значительную толщину шламовых отложений.

Необходимость эффективной очистки циркулирующей воды становится очевидной при анализе эксплуатационных затрат на поддержание в рабочем состоянии системы охлаждения. Для сокращения текущих затрат на периодическую очистку резервуара и форсунок градирни, очистку трубной системы теплообменных аппаратов, ремонт насосов, трубопроводов и запорной арматуры и продления тем самым работоспособности технологического оборудования охлаждающей системы требуется снизить содержание взвешенных веществ, солей и биозагрязнений в циркулирующей воде до минимума. Поэтому обработка воды становится неотъемлемой технологической частью водооборотного цикла с градирней.

Подходы к организации фильтрационной системы

Для очистки воды градирни существует ряд физико-химических способов, а также множество вариантов их комбинаций. В рамках данной статьи мы рассматриваем лишь способ механической очистки от взвешенных веществ методом фильтрования.

Фильтрация воды в охлаждающей системы может быть выполнена как в схеме полного, так и байпасного потока. Механическая очистка воды градирни от частиц минимальным размером 20-25 мкм наиболее полно удовлетворяет требованиям защиты технологического оборудования. Однако в зависимости от месторасположения градирни, локальных условий и специфических требований может применяться и более тонкая очистка.

Полнопоточная или одноконтурная система фильтрации

В полнопоточной схеме фильтр устанавливается в циркуляционной системе сразу после подающего насоса в потоке воды к теплоносителю. Фильтр масштабируется исходя из максимального расхода насоса и предназначается для очистки всего потока воды, поступающей в технологический процесс или на теплообменник. Такой подход не решает задачу снижения количества примесей в самой градирне, однако, посредством эффективного задержания помогает снизить концентрацию взвесей в системе в целом.

Наиболее часто применяемая байпасная схема предусматривает отведение на фильтрацию около 10-20% общего расхода воды и возвращение отфильтрованной воды в градирню. Такой подход применяется в том случае, если расход воды, циркулирующей через градирню, настолько высок, что фильтровать полный поток слишком дорого. Байпасная система позволяет стабилизировать качество воды циркуляционного контура в течение короткого времени посредством непрерывной фильтрации.

На возмещение потерь воды в оборотной системе используются очищенные промышленные и ливневые стоки, а также вода из поверхностных источников. В первом случае требуется доочистка с целью снижения концентрации солей жёсткости, во втором удаление песка, ила и органики. Корректная обработка подпиточной воды может сократить продувку водораспределительной системы градирни или исключить её вообще. В схеме фильтрации подпиточной воды механический фильтр устанавливается на входе подпиточной воды перед блоком доочистки. Его цель – продлить срок службы очистного и технологического оборудования, установленного за ним.

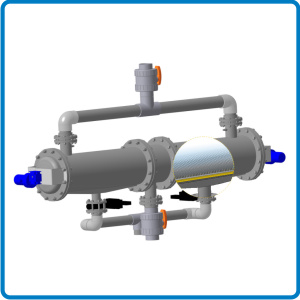

Фильтрация на самоочищающихся фильтрах Ручеёк-Б 1-1С — новая российская технология очистки фильтрующей сетки без прерывания основного потока

Выбор наиболее приемлемого способа фильтрования зависит от ряда факторов, наиболее важными из которых являются:

- требования оборудования, которое подлежит защите;

- реальные значения о степени загрязнённости воды: состав, размер и концентрация взвесей в циркулирующей воде;

- ограничения и особенности применения того или иного типа механических фильтров и выбор их поставщика: максимальная нагрузка на фильтр и оптимальное соотношение площадт фильтрующей сетки к скорости потока; интервал потерь давления загрязнённого фильтра и потери воды при его очистке; необходимость установки дублирующей системы во время промывки фильтра; возможность быстрой и приемлемой по цене поставки комплектующих; осуществление монтажа и пусконаладки; оперативное гарантийное и внегагарантийное обслуживание.

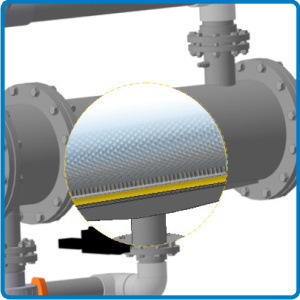

В рамках данной статьи мы рассматриваем метод фильтрования на сетчатых самоочищающихся фильтрах, не оспаривая возможность эффективного применения для этих целей оборудования другого типа.

Ручеёк-Б 1-1С — это постоянно действующий сетчатый фильтр с возможностью самоочищения. В ходе работы фильтр не отключается на очистку, поскольку способен промываться исходной водой с помощью уникальной внутренней промывной системы. К очевидным преимуществам нового самоочищающегося фильтра можно отнести следующие:

- непрерывный процесс фильтрации во время очистки рабочей поверхности фильтрующего элемента;

- возможность промывки фильтра потоком исходной воды при рабочем давлении;

- короткий промывной цикл и минимальный объём исходной воды на промывку;

- 100% эффективность очистки сетки;

- низкое энергопотребление и низкие потери напора;

- возможность выбора полуавтоматического или автоматического режима управления процессом «фильтрация — регенерация».

Программирование и управление работой самоочищающегося фильтра осуществляется при помощи логического контроллера, который является неотъемлемой частью автоматизированной фильтрационной системы. Выполняя основную задачу – управление режимом «фильтрация – промывка», микроконтроллер обеспечивает следующие функции:

- непрерывный контроль времени или перепада давления на работающем фильтре;

- автоматическое включение и выключение отсечных клапанов фильтра;

- автоматическое включение мотора-редуктора фильтра;

- индикацию состояния фильтра во время фильтрации и промывки;

- обеспечение параллельной работы нескольких фильтров.

Для обеспечения надёжности фильтрационного процесса и продления времени непрерывной работы фильтровальных аппаратов, схема предусматривает последовательную установку двух самоочищающихся фильтров с разным рейтингом: с грубой сеткой – на первой ступени, более тонкой – на второй. В зависимости от условий эксплуатации фильтр изготавливается с электрическим или гидравлическим механизмом промывки.