Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Машинист котельных

Как уже указывалось, основными видами жидкого топлива, применяемого в котельных установках, являются топочные мазуты. Значительную часть топочных мазутов составляют крекипг-мазуты повышенной вязкости: малосернистые с содержанием серы до 0,5%, сернистые (серы 0,5—2,5%) и высокосернистые с содержанием серы 2,0-3,5%.

Мазут перед сжиганием в топке котельного агрегата освобождают от влаги и механических примесей и подогревают до температуры, необходимой для его нормального распыливания.

Основные требования, предъявляемые к распылителям жидкого топлива — форсункам: тонкий распыл, надежность в эксплуатации, экономичность, широкий диапазон регулирования, простота конструкции и возможность работы на мазуте различной вязкости.

В зависимости от способа распыливания форсунки для жидкого топлива могут быть разделены на четыре основные группы:

1) паровые; 2) воздушные высоконапорные; 3) воздушные низконапорные и 4) механические.

В котельных установках малой и средней мощности, а также в технологических печных установках нефтеперерабатывающих заводов широко применяют простые по конструкции, но малоэкономичные паровые форсунки. Эти форсунки характеризуются значительной массой расходуемого пара на распыл топлива (0,3—0,6 кг на 1 кг мазута) и сильным шумом, ухудшающим условия труда кочегаров. Пар, расходуемый на распыл мазута, увеличивает количество водяных паров в газообразных продуктах сгорания, и в результате увеличиваются потери тепла с уходящими газами и усиливается коррозия наружных стенок хвостовых поверхностей нагрева — водяного экономайзера п воздухоподогревателя.

Из паровых форсунок пар вытекает с большой скоростью, увлекая за собою мазут и распыляя его на мельчайшие частицы. Хорошо распыленный мазут имеет значительную площадь поверхности соприкосновения с воздухом, благодаря чему происходит полное и быстрое сгорание его в топке. Чем лучше распылено топливо, тем короче пламя и тем совершеннее протекает процесс его сгорания.

Для достижения хорошего распыливания мазута в паровых форсунках необходимо соблюдать правильное соотношение между массами расходуемого пара и топлива.

Если факел чистый и отсутствует сильный отрыв пламени от форсунки, то распыливание считается нормальным. Если процесс распыливания протекает с шипением, значит, распыливание недостаточное или в форсунку поступает очень влажный пар. Если же в топке падают горящие с копотью капли мазута, значит, мало давление распыливающего пара. Удлиненный факел укорачивают повышением давления пара или увеличением его расхода. Значительное повышение давления пара приводит к отрыву пламени и к его погасанию.

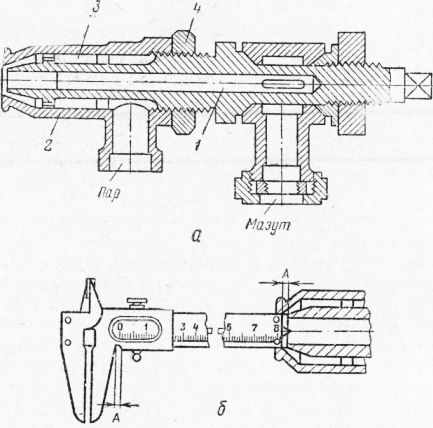

Рис. 1. Форсунка Шухова

а — общий вид; б — способ проверки размера паровой щели в форсунке Шухова; А — условная ширина щели

На рис. 1, а изображена паровая круглая форсунка системы Шухова, состоящая из следующих основных деталей: литого корпуса (наружной трубки) центрального шпинделя (внутренней трубки), накидной гайки и крепежных деталей.

Мазут поступает во внутреннюю трубку и движется по ней к устью форсунки, а пар подводится к кольцевому каналу, образуемому внутренней трубкой и наружной трубкой, навинчиваемой на внутреннюю и закрепляемой накидной гайкой. При истечении пара из кольцевого канала в топочное пространство понижается давление пара и увеличивается его скорость. Паровая струя подхватывает вытекающий из внутренней трубки мазут и распыливает его в топке за пределами форсунки.

Отверстие для прохода мазута не регулируется, но сам шпиндель форсунки может перемещаться вдоль ее оси; при этом изменяются размер паровой щели и удельный расход пара на распыливание.

Расход топлива регулируют большим или меньшим открытием вентиля на мазутной линии и этим усиливают или ослабляют процесс горения в топке. Подача пара может быть отрегулирована либо изменением размера паровой щели, либо поворотом вентиля на пароподводящей линии.

Для рационального сжигания мазута в форсунках Шухова необходимо соблюдать следующие условия.

1. Шпиндель форсунки должеп быть установлен в строго центральном положении. При перекосе шпинделя пар бьет вбок, и распыливание мазута получается очень грубым, что ведет к неэкономичному сжиганию топлива.

2. Ширина паровой щели должна быть не более 0,5— 1 мм и в процессе работы форсунки должна оставаться неизменной. Регулировать расход пара следует только паровым вентилем, установленным на пароподводящей линии. Часто в эксплуатации на размер паровой щели не обращают должного внимания. Нередко форсунки Шухова работают с шириной паровой щели 3—5 мм, что приводит к увеличению удельного расхода пара на распыливание (до 0,8—1,0 кг вместо 0,35—0,45 кг на мазут массой 1 кг при правильной сборке форсунки).

3. Избыточное давление распыливающего пара перед форсункой (т. е. давление по манометру) должно составлять 0,2—0,35 МПа (2—3,5 кгс/см2). Более высокое давление вызывает излишний расход пар на распыливание, уменьшение производительности форсунки в результате вабивания паром вытекающей струи мазута и ухудшение горения (вплоть до отрыва пламени и его погасания).

4. Для регулирования подвода воздуха следует на фронтальной плите топки установить воздушные регистры и изменять объем подводимого воздуха клапанами поддувала и заслонками воздушного регистра. При недостатке воздуха будут большие тепловые потери от химического недожога топлива. При значительном избытке воздуха будут большие тепловые потери с уходящими газами, так как излишний воздух, не участвуя в горении, нагревшись, уносит дополнительное количество тепла в дымовую трубу.

5. Работать надо с большими нагрузками включенных форсунок путем уменьшения по возможности их числа (форсунки Шухова работают с меньшим расходом пара при больших нагрузках).

6. Расходный мазутный бак должен быть установлен на высоте 4—5 м над уровнем форсунки для создания необходимого давления мазута при его поступлении в форсунки.

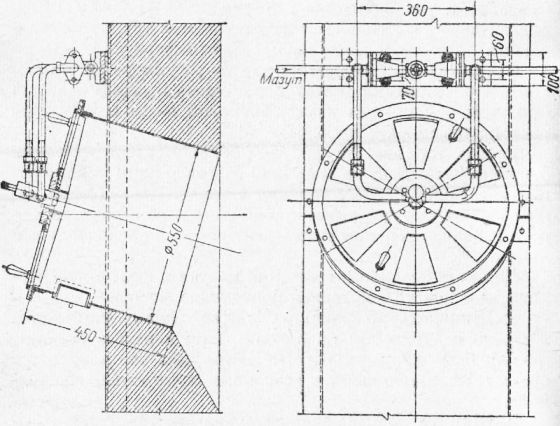

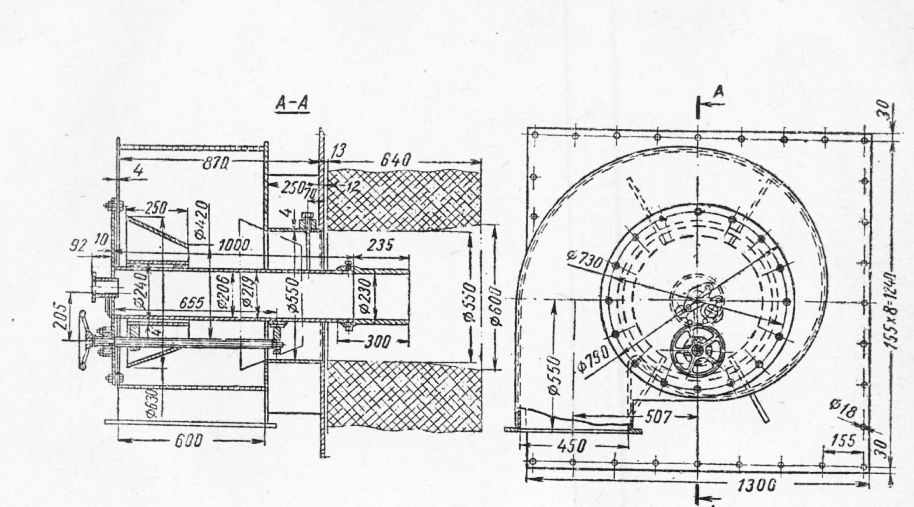

Рис. 2. Воздушный регистр для паровых форсунок

Форсунки Шухова являются вполне падежными приборами, особенно для обслуживания котлоагрегатов малой паропроизводительности.

Недостатки форсунки Шухова — относительно большой расход распыливающего пара и сильный шум, создаваемый ею при работе.

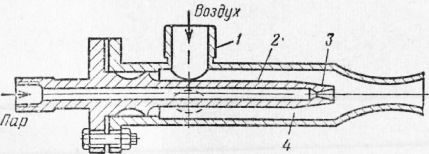

Рис. 3. Паровая форсунка Данилина

На рис. 3 приведена форсунка Данилина, простая по конструкции и работающая со значительно меньшим шумом, чем форсунка Шухова. Удельный расход пара на распыливание мазута массой 1 кг составляет 0,25—0,3 кг. В отличие от форсунки Шухова здесь пар подается по внутренней трубке 2, заканчивающейся соплом 3. При истечении из сопла пар приобретает большую скорость, увлекает протекающий по каналу мазут, смешивается с ним внутри форсунки и распыливает его в виде мельчайших частиц.

Поступающий по трубке атмосферный воздух позволяет форсунке работать с небольшим шумом и без пульсации.

Из выходного сечения паромазутная смесь поступает в топочное пространство, где заканчивается начавшееся еще в форсунке распыливание. Регулируют расход мазута и пара вентилями на паровой и мазутной линиях.

На рис. 4 изображена мазутная форсунка с паровым распыливанием (МФПР), выпускаемая заводом «Ильмарине» с тремя различными диаметрами горловины сопел.

Пар подводится во внутреннюю стальную трубку, на конце которой установлено расширяющееся сопло.

Рис. 4. Мазутпал форсунка с паровым раснылнванпем завода «Ильмарине»

Рис. 5. Мазутная форсунка с механическим распыливанием завода «Ильмарине»: а — распределительный диск; б — завихривающий диск

Сравнительно длинный факел затрудняет применение механических форсунок в топочных устройствах небольших размеров в котлах малой и средней мощности и технологических печах. Механические форсунки требуют внимательной и точной сборки и частой смены распыли-вающих деталей. Затруднено регулирование механических форсунок: снижение нагрузки форсунки, сопровождаемое уменьшением давления мазута, приводит к более грубому его расныливанию.

Рис. 6. Воздушный регистр с улиточным подводом воздуха

Пневматические (воздушные) форсунки высокого давления воздуха для распыливания мазута менее экономичны, чем паровые, вследствие большого удельного расхода воздуха; кроме того, они образуют длинное пламя и создают большой шум при распыливании. В связи с приведенными недостатками эти форсунки получили крайне органиченное применение.

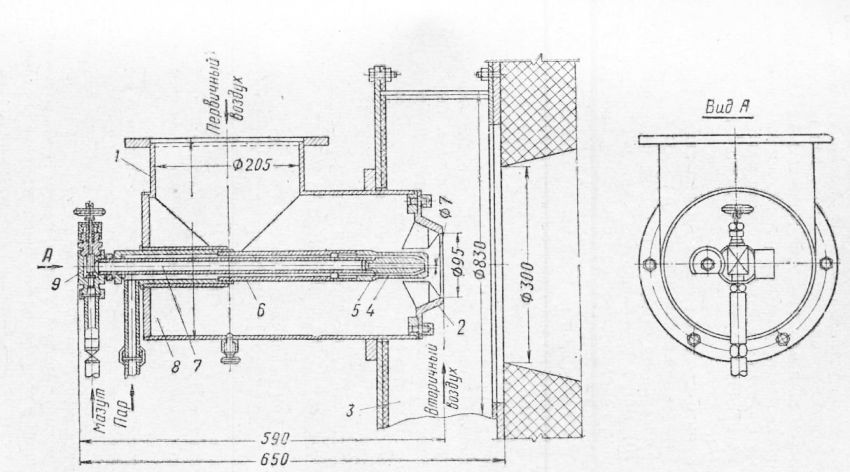

Рис. 7. Форсунка воздушного распыливания ОЭН-1БО-Ш4 с подпорной шайбой

В котельных малой и средней мощности, а также в печных установках широко применяются низконапорные мазутные форсунки воздушного расныливаиия с избыточным давлением воздуха 2—3 кПа (200—300 мм вод. ст.), подаваемого вентиляторами. Эти форсунки более экономичны и работают со значительно меньшим шумом, чем паровые. Они хорошо работают на мазуте различной исходной вязкости и обладают удовлетворительной регулируемостью (в пределах ±30% от номинальной подачи).

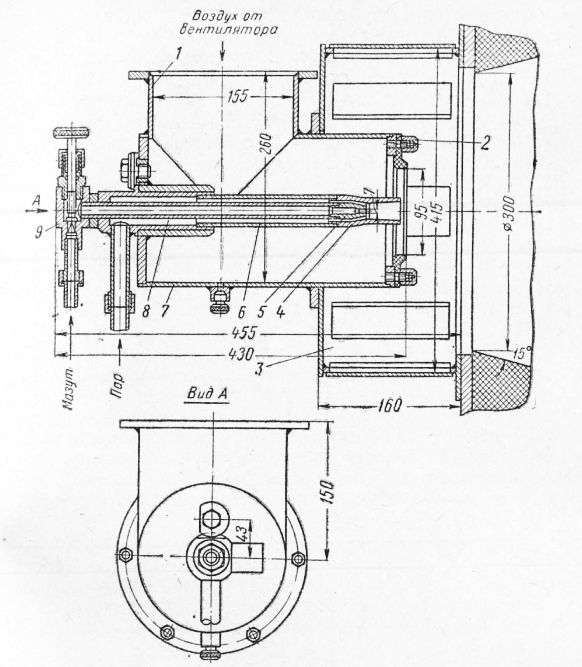

На рис. 7 изображена мазутная форсунка воздушного распыливания 09Н-150-Ш4 с подпорной шайбой (система Оргэпергонефти), предназначаемая для подачи 150 кг/ч мазута [тепловая мощность 1,6 МВт (»1,4 Гнал/ 1ч)]: масса форсунки с корпусом составляет 20 кг. Мазут (или другое жидкое топливо) поступает к форсункам самотеком из напорного бака (или под давлением насоса) к регулировочному вентилю и направляется по соединительному каналу в центральную трубку — мазутный ствол.

Из наконечника трубки топливо проходит через распыливающий конус и подпорную шайбу. Здесь топливо подхватывается потоком первичного распыливающего воздуха, смешивается с ним п в виде топливовоз-душной смеси поступает в шамотный конус амбразуры, где и происходят воспламенение и частичное сгорание его. Окончательно топливо догорает в топочной камере, куда вследствие разрежения в топке и эжектирующего действия форсунки поступает через фронтовой регистр вторичный воздух.

Первичный воздух объемом 60—70% от общего его объема под избыточным давлением 1,5—3 кПа (150— 300 мм вод. ст.) подается к форсунке вентилятором по воздуховоду, соединенному с воздушным патрубком, а остальные 40—30% поступают в топку через фронтовой регистр.

Распыливающий конус наконечника способствует растеканию топлива по его стенкам в виде тонкой пленки, которая затем подхватывается распыливающим воздухом в подпорной шайбе. Последняя в свою очередь способствует концентрации потока распыливающего воздуха в месте выхода топливной пленки и лучшему перемешиванию топлива с воздухом.

Рис. 8. Форсунка воздушного распиливании ОЭН-150-МВ6 с завнхрителем

1 — воздушный патрубок; 2 — завихритзль; 3 — регистр; 4 — распиливающий конус; 5 — мазутный пакоисчпик; 6 — паровой ствол; 7 — мазутный ствол: 8 — корпус форсунки; 9 — корпус вентиля

На рис. 8 показана мазутная форсунка воздушного распыливания 09Н-150-МВ6 (системы Оргэнергонефти) с завихрителем, устанавливаемым вместо шайбы в устье форсунки. Форсунка предназначена для подачи мазута массой 150 кг в час; тепловая мощность ее 1,6 МВт («1,4 Гкал/ч); масса форсунки с корпусом около 70 кг.

Мазутные форсунки с завихрителями типа ОЭН выпускаются на подачу мазута 10; 25; 35; 50; 75; 150; 250; 350 и 500 кг/ч.

Завихритель с профилированными лопатками предназначен для завихрения распыливаюгцего воздуха.

В случае выхода из строя вентилятора форсунки могут переключаться на распыливание топлива паром, направляемым по кольцевому пространству между паровой рубашкой и мазутным стволом.

Форсунки с подпорной шайбой более просты в изготовлении и монтаже, но работают с более длинным факелом, чем форсунки с завихрителем. Рекомендуется устанавливать форсунки с подпорной шайбой только на жаро-трубных котлах по оси жаровых труб.

На горизонтально-водотрубных и вертикально-водотрубных котлах рекомендуется устанавливать форсунки с завихрителем, располагая их в один ряд; допускается двухрядное шахматное размещение (треугольником).

При этом следует устанавливать верхние форсунки меньшей подачи, а нижние — большей подачи. Не допускается располагать одни форсунки непосредственно под другими вследствие более слабой работы нижних форсунок.

Применяют три различных способа подвода воздуха к форсункам воздушного распыливания. Рекомендуется верхний подвод воздуха, обеспечивающий равномерное распределение воздуха по форсункам, хотя и загромождающий котельную. При наличии в котельной нижнего магистрального воздуховода, расположенного под уровнем пола и использовавшегося ранее для подачи воздуха под колосники решетки при сжигании твердого топлива, наиболее целесообразным следует считать боковой подвод воздуха. Если невозможно осуществить верхний или боковой подвод воздуха, допускается нижний подвод. В последнем случае необходимо принимать меры, предупреждающие попадание топлива в воздуховод (особенно в случае остановки котла) при неисправной запорной арматуре на топливной линии, а в воздуховоде устанавливать ловушку с устройством, обеспечивающим отвод из нее топлива.

Навигация:

Главная → Все категории → Машинист котельных

Форсунка для отопления мазут

Описание устройства и основные принципы работы паровозов, фотографии паровозов

Часть паровозов работает на нефтяном, или, как часто говорят, мазутном, отоплении. Для отопления паровозов в этом случае применяют нефтяные остатки (мазут), которые получают при переработке сырой нефти. Для сжигания нефтетоплива на паровозе должно быть установлено следующее основное оборудование:

а) бак для хранения нефтетоплива со сборником (отстойником), питательным кувшином и подогревателями, устанавливаемыми на тендере;

б) две нефтяные форсунки, устанавливаемые в задней стенке зольника;

в) нефтепроводы, соединяющие питательный кувшин с форсунками;

г) паропроводы, подводящие парк к форсункам, подогревателям и для продувки нефтепровода;

д) кирпичная кладка и свод топки котла;

е) заправочный штуцер для заправки холодного паровоза паром от другого источника;

ж) заслонка на дымовой трубе.

Для горения мазута в топке паровоза необходимо обеспечить тонкое его распыление, подвод в топку достаточного количества воздуха, хорошее смешение распыленного мазута с воздухом и поддержание в топке высокой температуры, при которой будет быстрое и полное сгорание топлива. Установлено, что для полного сгорания 1 кг мазута теоретически необходимо 13,2 кг воздуха. Однако в реальных условиях для полного сгорания мазута теоретически необходимого количества воздуха недостаточно, поэтому в паровозную топку нужно вводить некоторое количество избыточного воздуха. Опыт показал, что для нормального горения мазута коэффициент избытка воздуха должен быть равен 1,3. Это значит, что в топку подводится воздуха на 30% больше, чем это требуется теоретически. Следовательно, в топку должно быть введено: 13,2 ■ 1,3 = 17,16 кг воздуха на 1 кг сжигаемого топлива, или при массе 1 м3 воздуха 1,2 кг (при температуре 20° С) — 17,16 : 1,2 = 14,3 м3 на 1 кг топлива. Исходя из потребного количества воздуха для сжигания 1 кг топлива и количества сжи-

гаемого в 1 ч мазута определяют необходимое проходное сечение клапанов зольника для подвода воздуха в топку паровоза.

При неправильном процессе горения топлива имеют место большие потери тепла от химической неполноты сгорания, неудовлетворительное парообразование, отложение кокса на стенках топки, быстрый выход из строя кирпичного свода и кладки.

Для сжигания мазута топка паровозного котла должна быть специально приспособлена. Хорошее смешение распыленного мазута с воздухом и полное сгорание его достигаются удлинением пути горючей смеси в топке и увеличением объема топки. В этих целях на паровозах, переводимых с твердого на жидкое топливо, удаляют колосниковую решетку, зольник частично используют как камеру горения, а в топке устанавливают кирпичный свод.

Стенки топки и зольника обмуровывают огнеупорным кирпичом, что предохраняет их от действия высокой температуры, способствует созданию в топочном пространстве температуры до 1600° С. Кирпичная кладка предохраняет также стенки топки от резкого охлаждения после прекращения отопления.

Свод является самой ответственной частью топочной кладки. Длина свода при нефтяном отоплении должна быть такой, чтобы он на 60 — 65% перекрывал площадь, ранее занятую колосниковой решеткой.

На рис. 45 изображено оборудование топки паровоза Л при нефтяном отоплении. Часть топки и зольника выложена огнеупорным- так называемым шамотным кирпичом 1, при этом применяют прямой и в некоторых местах фасонный кирпич Свод топки выкладывают из клинового шамотного кирпича 2 в виде арки. Перед укладкой кирпичей стенки зольника обмуровывают слоем асбеста толщиной 25 — 30 мм.

Длина свода, считая от трубной решетки топки, равна 1570 мм, а у паровозов Эр и СО •- 1600 мм и у паровозов Су — 1730 мм. Свод должен идти от трубной решетки к задней стенке топки под углом к горизонтальной плоскости около 8°. В передней части у трубной решетки свод проходит под нижними дымогарными трубами. Укладку кирпича в задней части топки за пределами свода производят не выше 250- 300 мм от топочной рамы. Свод топки разрешается также укладывать на циркуляционных (кипятильных) трубах из фасонного кирпича. Для удержания обмуровки на уровне топочной рамы устанавливают на месте балок колосниковой решетки поперечные 3 и продольные 5 балки, а в зольнике приваривают угольники 4. Бковые клапаны зольника закрывают кирпичом и обмуровывают асбестом. Доступ воздуха в топку осуществляется через нижние клапаны бункеров зольника и через окна в кладке.

Форсунки основная 6 и вспомогательная малой производительности 12 пропущены через отверстия в гибкой опоре котла и установлены в окне, сделанном в задней стенке зольника и кладке. Форсунка 6 при помощи фланца 7, кронштейна 8 и болтов прикреплена к хвостовику топочной рамы. Основная форсунка установлена на вертикальной оси котла, а форсунка малой производительности 12 расположена рядом с основной форсункой 6 (в горизонтальной плоскости) и при-

креплена к ней посредством приваренных к форсункам кронштейнов 14 и 15 и болтов.

Мазут к форсунке 6 подается от питательного кувшина на тендере по нефтепроводу 16, через запорный вентиль 17 и по нефтепроводу 10. К вспомогательной форсунке 12 мазут идет по тому же нефтепроводу 16, затем по ответвлению 21, через вентиль 20 и по нефтепроводу 13. Вентиль 17 на нефтепроводе к основной форсунке и вентиль 20 на нефтепроводе к вспомогательной форсунке имеют приводы. 18 и 19 с маховиками, которые выведены в будку машиниста и служат для регулировки подачи мазута.

Подача мазута к форсункам от специальной пароразборной колонки, установленной в будке машиниста и связанной паропроводом с главной пароразборной колонкой котла, осуществляется: к основной форсунке-по паропроводу 9 и к вспомогательной форсунке-по паропроводу 11.

Пароразборная колонка для нефтяного отопления представляет собой трубчатую камеру сварной конструкции, которая после сварки подвергается гидравлическому испытанию давлением 30 кгс/см2. К колонке, укрепленной на лобовом листе кожуха топки, приварены бонки, на которых установлены четыре вентиля (справа налево): к основной форсунке, к вспомогательной форсунке, для продувки нефтепровода и для прогрева мазута. Слева с торца колонки имеется отверстие, в которое на резьбе поставлена пробка-заглушка. Это

Рис. 45. Устройство топки при

а — кирпичная кладка; б — установка форсунок; в — нефтепроводы речная; 4 — угольник; 5 — балка продольная; 6 — форсунка основная; сунке; 10 — нефтепровод к основной форсунке;» /1 — паропровод к форсунке нефтепровод к форсунке малой производительности; 16 — нефтепровод с вентиля основной форсунки; 19 — привод вентиля форсунки малой произво-тельности; 21 — ответвление нефтепровода

нефтяном отоплении паровоза Л:

форсунок; 1 — кирпич прямой; 2 — кирпич клиновой; 3 — балка попе-7 — фланец; 8, 14, 15 — кронштейны; 9 — паропровод к основной фор-малой производительности; 12 — форсунка малой производительности; 13 — тендера; 17 — вентиль на нефтепроводе к основной форсунке; 18 — привод дительности; 20 — вентиль на нефтепроводе к форсунке малой производи-

отверстие может быть использовано для присоединения заправочного штуцера. На некоторых паровозах пароразборная колонка имеет пятый вентиль. При помощи вентилей на пароразборной колонке регулируют подачу пара к основной и вспомогательной форсункам. Паропровод от колонки для продувки присоединен к нефтепроводу 16 перед регулирующим вентилем 17. Продувки производят при загу-стевании мазута в нефтепроводе и при засорении форсунок.

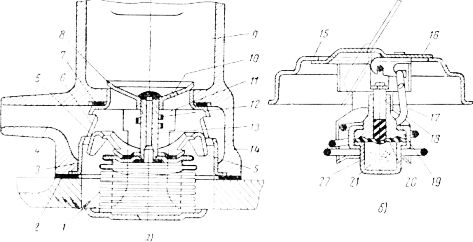

На паровозах применяют круглую сварной конструкции эжек-ционную форсунку с внутренним распылением системы Данилина (рис. 46, а). Она отличается высокой производительностью и экономичностью, простотой конструкции и надежностью в работе. Форсунка имеет изготовленный из стальной трубы корпус 7, на который в передней части навинчено сопло И, закрепленное контргайкой 12. Внутреннее проходное сечение сопла имеет диаметр 18 мм, а расширяющаяся часть сопла заканчивается диаметром 25 мм. В задней части к корпусу приварен наконечник 5 для укрепления штуцера 3, центрирующего внутреннюю часть форсунки.

Внутри корпуса вставлена центральная трубка 8, к которой в передней части при помощи муфты 9 присоединен паровой конус 10. Проходное сечение парового конуса 5 мм. Муфта 9, имеющая три опор-

Рис. 46. Эжекционная форсунка системы Данилина (а) и форсунка малой производительности (б):

1, 3 — штуцера; 2 — гайка; 4 — прокладка; 5 — наконечник; 6 — фланец; 7 — корпус форсунки; 8 — центральная трубка; 9 — муфта; 10 — паровой конус, /1 — сопло; 12 — контргайка; 13 — наружная трубка

ных ребра, одновременно центрирует трубку 8 в корпусе 7. К другому концу трубки 8 приварен штуцер 3, который плотно прикреплен к наконечнику 5 при помощи прокладки 4 и гайки 2. К корпусу форсунки приварен штуцер 1, куда присоединяют нефтепровод. Для укрепления форсунки в месте установки к корпусу приварен фланец 6.

Форсунка работает следующим образом. По паропроводу, присоединенном к штуцеру 3, пар поступает в центральную трубку 8 и паровой конус 10 с расширяющимся соплом Л аваля, которое увеличивает скорость выхода пара. Мазут по нефтепроводу через штуцер 1 заполняет кольцевую полость между корпусом 7 и трубкой 8 форсунки. Пар, выходящий с большой скоростью из парового конуса, захватывает мазут, находящийся в кольцевой полости форсунки, и выбрасывает его в виде мельчайших брызг в топку, т. е. производит пульверизацию.

Особое внимание должно быть обращено на центровку парового конуса с геометрической осью выходного отверстия сопла форсунки. Отклонение оси парового конуса относительно сопла корпуса допускается не более 0,3 мм.

Большое значение для нормального процесса горения имеет правильная установка форсунки. Она должна быть установлена так, чтобы ее ось была направлена по вертикали — несколько ниже середины расстояния между сводом и подом топки, а по горизонтали — точно в центральную часть передней стенки топки.Факел форсунки при этом свободно вписывается под сводом и не ударяется в свод, боковые стенки и под топки. Смещение факела форсунки в сторону ухудшает горение и повышает расход топлива. Чтобы проверить правильность установки форсунки, пользуются световым лучом. С этой целью отворачивают гайку от штуцера Зик отверстию его подносят электрическую лампу, в результате чего на передней стенке топки образуется световое пятно. Установку форсунки регулируют таким образом, чтобы световое пятно попало в желаемую точку на стенке.

Для отопления паровоза на стоянках, при езде с закрытым регулятором и на малых форсировках, чтобы избежать нарушения факела, устанавливают вспомогательную форсунку малой производительности. Ее расположение в топке показано на рис. 45. Форсунка малой производительности (рис. 46, б) сварная и по конструкции похожа на основную, большую форсунку, отличаясь от последней главным образом размерами.

На наружную трубку 13 форсунки в передней части навинчено сопло И, имеющее проходное сечение 8 мм. К внутренней центральной трубке 8 впереди приварена муфта 9, имеющая три ребра, которыми она опирается на внутренние стенки наружной трубки. В центральное отверстие муфты ввернут паровой конус 10 с проходным сечением 2,5 мм и расходящимся соплом Л аваля.

С другой стороны к центральной трубке 8 приварен штуцер 3, который при помощи гайки 2 и прокладки 4 плотно прижат к наконечнику 5, приваренному в свою очередь к наружной трубке 13. Штуцер, центральная трубка, муфта и паровой конус образуют в форсунке единый канал, через который проходит паровая струя. Подача мазута в форсунку осуществляется через штуцер 1 и кольцевую полость

между наружной и центральной трубками. Вспомогательная форсунка работает по такому же принципу, как и основная.

Чтобы обеспечить хорошую пульверизацию топлива, локомотивная бригада должна подогревать его до соответствующей температуры (см. главу 21) и регулировать подачу пара в форсунку в зависимости от поступления мазута. Удовлетворительная регулировка и достаточная пульверизация топлива обеспечивают чистый факел и сильное, не отрывающееся от форсунки пламя. При этом из дымовой трубы будет выходить светло-серый, едва заметный дым. При избытке мазута будет происходить неполное сгорание, пламя получается темное, вытянутое, мазут сгорает с копотью и из трубы выходит темный или черный дым.

Мазут должен подаваться в топку в точном соответствии с режимом работы паровой машины паровоза и потребным количеством пара. При уменьшении расхода пара машиной нужно своевременно умен-шить подачу мазута, а при закрытии регулятора перейти на форсунку малой производительности, чтобы предотвратить образование сажи и потерю топлива. Нормальный процесс горения мазута в топке и подвод достаточного количества воздуха регулируются при помощи клапанов зольника и сифоном. Однако излишек воздуха будет вызывать охлаждение топки и потери от неполноты сгорания. При избытке воздуха пламя в топке будет жидкое, прозрачное, а из дымовой тру^ бы совсем не будет видно дыма.

Для наблюдения за факелом в топке котла в топочных дверцах делают смотровое отверстие диаметром 16 мм. Нельзя допускать перерыва факела, так как это приведет к резкому изменению температурного режима топки. Перерыв факела может произойти при медленном зажигании форсунки и при большом открытии сифона.

При передвижении паровоза собственным паром по станционным и деповским путям форсунка должна быть обязательно включена. Нельзя питать котел водой при погашенной форсунке, и нужно прекращать подачу воды в котел за несколько минут до потушки форсунки. Чтобы дольше сохранить свод и футеровку топки, не следует допускать форсированную работу форсунки после длительных стоянок, когда свод и кладка значительно охладились. При длительных стоянках паровоза в теплое время года в целях экономии топлива форсунку гасят и плотно закрывают заслонкой дымовую трубу, а также клапаны для подвода воздуха, чтобы предотвратить резкое охлаждение топки.

Для повышения форсировки котла и обеспечения устойчивого парообразования при переменном топливном режиме на паровозах с угольным отоплением применяют комбинированное угленефтяное отопление. При этом угольное отопление является основным, а мазут подается в топку только на трудных участках профиля пути не более 10% расхода угля. Оборудование для угленефтяного отопле-гия состоит из бака емкостью от 1,0 до 3,5 м3 для мазута, располагаемого на тендере, системы нефтепроводов, паропроводов и форсунки, устанавливаемой в топке.

На паровозах с механическим отоплением форсунку ставят на головке углеподатчика так, чтобы часть форсунки входила в топочное пространство. На паровозах с ручным способом отопления форсунку

размещают в нижней части топочного отверстия, для чего в топочных дверцах делают вырез. Форсунка должна быть направлена на середину топочного свода. При небольших форсировках котла паровоза, а также при езде с закрытым регулятором и на стоянках отопление мазутом не допускается. Нефтяное оборудование, устанавливаемое на паровозе с углемазутным отоплением, должно удовлетворять тем же требованиям, что и оборудование чисто нефтяного отопления.