- Грязевик ТС-569 тепловых пунктов

- Грязевик ТС-569, называемый вертикальным абонентским или грязевиком тепловых пунктов ГТП, устанавливаются в системах отопления, холодного и горячего водоснабжения и выполняют функцию фильтра предварительной грубой очистки воды от механических примесей и взвешенных частиц. Грязевики ТС-569 изготавливаются по чертежам серии 5.903-13 выпуск 5 с номером чертежа ТС 569.00.000

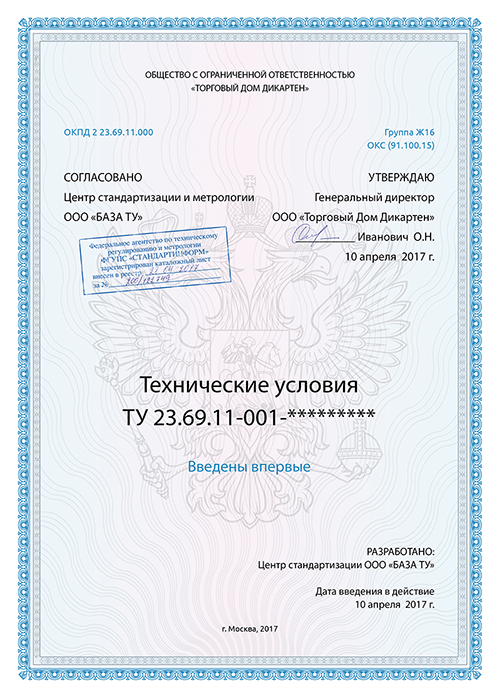

- Технические условия на грязевики и сепараторы

- 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- 7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

- Образец ТУ на грязевики и сепараторы

Грязевик ТС-569 тепловых пунктов

Грязевик ТС-569, называемый вертикальным абонентским или грязевиком тепловых пунктов ГТП, устанавливаются в системах отопления, холодного и горячего водоснабжения и выполняют функцию фильтра предварительной грубой очистки воды от механических примесей и взвешенных частиц. Грязевики ТС-569 изготавливаются по чертежам серии 5.903-13 выпуск 5 с номером чертежа ТС 569.00.000

Грязевик ТС-569 относится к вертикальным грязевикам, то есть они монтируются на трубопроводе таким образом, чтобы корпус грязевика располагался вертикально. Основное отличие грязевика этой серии состоит в том, что диаметр патрубка выхода на один типоразмер больше патрубка входа воды. Это обусловлено наличием сетчатой вставки, размещаемой со стороны выхода воды из грязевика ТС-569. По заказу, возможно изготовление грязевиков ТС-569 с равными диаметрами входа и выхода. Такой грязевик называется равнопроходным. Грязевик ТС-569 абонентский имеет фланцевое присоединение к трубопроводу.

Грязевик тепловых пунктов ТС-569 состоит из следующих элементов: цилиндрический корпус из углеродистой стали; нижнее эллиптическое днище с муфтовым штуцером Ду-32 и заглушкой в виде пробки; верхнее плоское днище с муфтовым штуцером Ду-15 для подключения автоматического воздухоотводчика; патрубок входа воды с присоединительным фланцем по ГОСТ 33259-2015; патрубок выхода очищенной воды с плоским фланцем; сетчатый фильтроэлемент в виде цилиндра с сеткой из нержавеющей стали 12Х18Н10Т.

После изготовления грязевика ТС-569.00.000 все сварные швы обрабатываются и зачищаются. Корпус грязевика ТС-569 покрывается грунтом специального состава сиреневого цвета и лаком. Готовое изделие упаковывается в стрейч-пленку и поступает на склад готовой продукции, откуда отгружается заказчикам.

Грязевик ТС-569 в отличие от обычных абонентских грязевиков имеет более вместительный корпус для накопления отфильтрованных частиц. Он более удобен и в эксплуатации, поскольку его фильтроэлемент можно полностью извлечь, отсоединив патрубок выхода.

Технические характеристики и габаритные размеры абонентских грязевиков

Грязевик тепловых пунктов ТС-569 представляет собой узел расширения трубопровода, в котором происходит изменение направления потока воды и очистка её фильтрующим элементом. В нижней части грязевика, под сеткой, отсеченные и выпавшие в осадок частицы оседают. При увеличении гидравлического сопротивления в фильтре-грязевике ТС 569 тепловых пунктов, требуется периодическая очистка шламовой камеры от скопившейся грязи. Очистку фильтрующей кассеты от налипших и застрявших в ней частиц производят следующим образом: снимают фланцевую катушку или (при ее отсутствии) грязевик с трубопровода, извлекают фильтрующий элемент, струей воды смывают с сетки все частицы, собирают грязевик в обратном порядке. Технические условия на грязевики и сепараторыНастоящие технические условия распространяются на оборудование емкостное: грязевики и сепараторы микропузырьков (далее по тексту – изделия, оборудование, грязевики, сепараторы), производства фирмы ООО «ХХХ», г. Новосибирск, следующих видов:

Грязевики абонентские вертикальные предназначены для очистки воды от взвешенных частиц грязи и других примесей в системах водяного отопления с температурой теплоносителя до 150 0 С и рабочим давлением 1,0 и 1,6 МПа (10; 16кгс/см 2 ). Устанавливаются в элеваторных узлах, тепловых вводах зданий различного назначения и котельных. Грязевики абонентские горизонтальные предназначены для улавливания взвешенных частиц в системах теплоснабжения и теплофикации. Грязевики снабжаются съёмными заглушками для их периодической очистки, а также патрубками для выпуска воздуха и спуска воды. Фильтры-грязевики инерционно-гравитационные предназначены для эффективной безреагентной очистки различных технологических потоков воды (сетевой, подпиточной, оборотной, сточной воды и др.) от тяжелых механических примесей (песок, камешки, окалина, грат, продукты коррозии труб и оборудования, случайные, посторонние предметы и т.п.) размером более 20 мкм (максимальная эффективность очистки до 90%), а также легко всплывающих загрязнений (специальное исполнение с верхней камерой и дренажами). Грязевики вертикальные серий ТС-568.00.000, ТС-567.00.000 предназначены для очистки воды от крупных и средних взвешенных частиц в системах отопления, горячего водоснабжения и теплоснабжения вентиляционных систем. Грязевик представляет собой узел расширения трубопровода с изменением направления потока воды и фильтрацией её специальной сеткой. Грязевики тепловых пунктов ГТП серии ТС-569.00.000 представляет собой узел расширения трубопровода с изменением направления воды и фильтрацией ее специальной сеткой, под которой происходит отсечение, выпадание в осадок и накапливание крупных и взвешенных частиц. Грязевики применяются в элеваторных узлах, тепловых вводов зданий различного назначения и котельных. Их параметры — температура теплоносителя до 200 гр., диаметры Ду 40 -Ду 200 мм, рабочее давление от 10 до 16 кгс/см2. Работа грязевика заключается в приеме воды, отфильтровывании ее от средних и крупных взвешенных частиц, отводе очищенной воды и периодической очистке нижней части корпуса от накопившейся грязи. Гидравлическая стрелка (гидравлический разделитель) выполняет подмес горячей воды на входы котлов для поддержания заданной температуры. Сепараторы воздуха и шлама предназначены для удаления из трубопроводов систем отопления и охлаждения микроскопических пузырьков воздуха и шлама (песок, взвеси, ржавчину, магнетит и др.). Растворенные в воде газы, одним из которых является оксидант кислород, попадая в систему в виде микропузырьков, прилипают к металлическим поверхностям труб — главным образом, к поверхностям с повышенной теплоотдачей, и впоследствии становятся причиной коррозии. Шлам создает трудноудаляемые отложения, которые, в свою очередь, уменьшают проводимость и теплообмен, что в дальнейшем приводит к тому, что оборудование быстро выходит из строя. Изделия предназначены для работы в климатических исполнениях УХЛ, У, категориях размещения 1,4 по ГОСТ 15150. Пример записи при заказе на поставку: Грязевик абонентский вертикальный ТУ 3615-001-ХХХХХХ-2012 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ1.1 Общие требования Изделия должны соответствовать требованиям ГОСТ Р 52630, ПБ 03-584-03, настоящих технических условий, комплекту конструкторской и технологической документации предприятия-изготовителя. Расчеты на прочность проводятся в соответствии с ГОСТ 14249. Нормы конструктивной безопасности – по ГОСТ 12.2.003. 1.2 Основные параметры и характеристики Основные размеры и технические характеристики изделий представлены в приложении А настоящих технических условий. 1.3 Требования к конструкции 1.3.2 Конструктивное исполнение каждого конкретного изделия и требования к его составным частям должны соответствовать рабочему чертежу. 1.3.3 Конструкция изделий должна быть технологичной, надежной в течение установленного срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния изделия при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием изделия. 1.3.4 Изделия, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки в проектное положение. Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы изделий при подтверждении расчетом на прочность. 1.3.7 Подготовка поверхностей под окраску должна производиться по технологии предприятия-изготовителя с учетом требований ГОСТ 9.402 и ГОСТ 9.032. Качество окрашенных поверхностей должно быть не ниже VII класса по ГОСТ 9.032. 1.3.8 Применяемые конструкционные материалы и покрытия должны быть совместимы между собой и с рабочей средой. 1.3.9 Обработанные нерабочие поверхности не должны иметь следов коррозии, рисок, забоин, царапин, заусенцев, а также повреждений, которые влияют на функционирование или ухудшают внешний вид изделий. 1.3.10 Допуски на номинальные размеры изделий не должны превышать значений, указанных в конструкторской документации. 1.3.11 Внутренняя поверхность изделия до отправки на сборочный участок должна быть очищена от возможных загрязнений по технологии предприятия-изготовителя. 1.3.12 На уплотняемых поверхностях деталей забоины, раковины, заусенцы и другие дефекты не допускаются. 1.3.13 Грязевики и сепараторы должны предусматривать наличие возможности установки обслуживающего (технологического) и контрольного оборудования – системы автоматической продувки. 1.4 Требования к изготовлению 1.4.1 Перед изготовлением, монтажом и ремонтом следует проводить входной контроль основных и сварочных материалов и полуфабрикатов. 1.4.2 Изготовление изделий должно проводиться в соответствии со сборочными чертежами. 1.4.3 Наружные поверхности изделий, изготовленные из корродирующих материалов, должны быть предохранены защитными покрытиями от коррозии. Лакокрасочное покрытие монтажных и стыковых поверхностей не допускается. Лакокрасочные покрытия должны быть механически прочными и образовывать сплошной слой без морщин, вздутий и загрязнений. 1.4.4 Все детали и изделия (узлы) идущие на сборку изделий, должны быть приняты отделом технического контроля завода-изготовителя. 1.4.5 Все детали, поступающие на сборку должны быть очищены от загрязнений. 1.4.6 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом. 1.4.7 Сварку следует выполнять после подтверждения правильности сборки и устранения дефектов на всех поверхностях, подлежащих сварке. 1.4.8 Сварные швы изделий следует расположить так, чтобы обеспечить возможность их визуального осмотра и контроля качества неразрушающим методом (ультразвуковым, радиографическим и др.), а также устранения в них дефектов. 1.4.9 Сварка изделий должна производиться по технологической документации предприятия-изготовителя с соблюдением требований ПБ 03-584-03. Места швов должны быть зачищены от от шлака. Швы должны быть герметичными. 1.5 Требования к материалам и покупным изделиям 1.5.1 Материалы по составу и механическим свойствам должны удовлетворять требованиям российских государственных стандартов. 1.5.2 Качество и характеристики материалов должны быть подтверждены сертификатами заводов-поставщиков. При отсутствии сертификатов, материалы, применяемые для изготовления изделия, должны быть подвергнуты необходимым испытаниям на заводе-изготовителе в соответствии с требованиями стандартов и технических условий на поставку материалов. 1.5.3 Замена материалов указанных в конструкторской документации допускается в том случае, если она не ухудшает качества деталей и изделия в целом. Замена материалов производится по согласованию с заказчиком и отражается в соответствующих разделах паспорта. 1.5.4 Материалы и комплектующие изделия, идущие на изготовление изделий должны пройти входной контроль в соответствии стребованиями ГОСТ 24297. 1.5.5 Сварочные материалы должны соответствовать маркам свариваемых материалов. 1.5.6 Материалы элементов, привариваемых непосредственно к корпусу изнутри или снаружи, подкладок, опорных колец должны быть той же марки, что и материал корпуса. 1.5.7 Выбор конкретных марок материалов, требования к сварным соединениям и элементам изделий следует осуществлять при рабочем проектировании в соответствии с техническим заданием на разрабатываемое изделие. 1.5.8 Показатели качества и характеристики покупных изделий должны соответствовать нормативной документации на данные изделия и подтверждаться сопроводительной документацией. 1.6 Требования надежности 1.6.1 Установленный срок службы – 10 лет. 1.6.2 Полный средний ресурс изделий при изменении давления от номинального до минимального не должен быть менее 80 000 часов. Критерием предельного состояния является потеря герметичности и нарушение работоспособности изделий. 1.7.1 Комплект поставки должен включать:

1.7.2 Комплект поставки может быть дополнен по согласованию изготовителя с потребителем. 1.8.1 Изделие должно иметь маркировку на наружной поверхности корпуса или на прикрепленной табличке, выполненной по ГОСТ 12971. Маркировка должна содержать: — товарный знак предприятия-изготовителя; — давление рабочее, МПа; — допустимая максимальная и (или) минимальная рабочая температура, °С; — масса изделия, кг; 1.8.2 Транспортная маркировка должна наносится в соответствии с ГОСТ 14192. 1.9 Консервация и упаковка 1.9.1 Изделия, принятые ОТК, подлежат консервации и упаковке в соответствии с ГОСТ 9.014, требованиями конструкторской документации по технологии предприятия-изготовителя 1.9.2 Консервация должна обеспечить защиту от коррозии при транспортировании, хранении и монтаже в течение 18 месяцев с даты реализации с предприятия-изготовителя. 1.9.3 После консервации все отверстия, штуцеры должны быть закрыты пробками или заглушками согласно конструкторской документации на упаковку. 1.9.4 Методы и материалы консервации должны удовлетворять требованиям надежности защиты металла при хранении и обеспечивать возможность расконсервации без разборки изделия. 1.9.5 Расконсервацию производить в соответствии с техническими требованиями конструкторской документации. 1.9.6 Упаковка и условия транспортирования отгрузочных мест должны производиться в соответствии с требованиями ГОСТ 10198, настоящими техническими условиями и конструкторской документации. 1.9.7 Упаковка должна обеспечить защиту изделия от механических повреждений, атмосферных осадков, деформаций под влиянием собственной массы во время транспортирования и хранения на месте монтажа. Конструкция упаковки должна обеспечивать возможность применения механизированных способов ведения погрузочно-разгрузочных работ. 1.9.8 Эксплуатационная и товаросопроводительная документация, прилагаемая к изделию, должна быть завернута в водонепроницаемую бумагу и вложена в пакет из полиэтиленовой пленки по ГОСТ 10354. Пакет должен быть заклеен и уложен в ящик. 7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ7.1 Организация — изготовитель гарантирует обеспечение заданных параметров режима работы изделия и показателей надежности при условии соблюдения Заказчиком заданных технологических параметров. 7.2 Гарантийный срок эксплуатации изделия — 12 месяцев со дня ввода в эксплуатацию, но не более 24 месяцев с момента отгрузки потребителю. 7.3 Прекращение гарантий изготовителя наступает по истечении гарантийного срока. 7.4 В случае выявления в период гарантийного срока производственных дефектов и выхода из строя оборудования или его составных частей по вине завода-изготовителя, последний обязуется безвозмездно устранить дефекты или заменить вышедшие из строя составные части в кратчайший технически возможный срок. 7.5 При выходе из строя оборудования в период гарантийного срока по вине потребителя, стоимость ремонта оплачивает потребитель. В этой категории нет товаров Образец ТУ на грязевики и сепараторыВы не нашли подходящий ассортимент продукции?

|