Коррозия трубопроводов — причины и последствия. Часть 2. Трубопроводы водоснабжения

Продолжим цикл наших публикаций о коррозии трубопроводов различного назначения. В данном обзоре затронем вид трубопроводов, с которым мы очень часто сталкиваемся в повседневной жизни: в домашнем хозяйстве, в учебных заведениях, в медицинских учреждениях, в ресторанах, в гостиницах и на производстве — трубопроводы систем горячего и холодного водоснабжения. Современный человек не может жить без постоянной работы этих водопроводных систем. Короткий летний период отключения горячей воды для профилактических работ воспринимается некоторыми городскими жителями катастрофой. Однако, не всем известно, что для обеспечения безаварийной эксплуатации водопроводных систем приходится прикладывать много усилий. Коррозия водопроводных труб ежегодно приводит к огромному количеству аварий и потерям сотен миллионов рублей. О видах коррозии водопроводов и способах ее предотвращения мы и поговорим в настоящем обзоре.

На сегодняшний день для холодного (ХВС) и горячего водоснабжения (ГВС), а также отопления применяются металлические трубы: из углеродистой стали оцинкованные и неоцинкованные (ГОСТ 3262-75, ГОСТ 10704-91, ГОСТ 8732-78), из нержавеющей стали (ГОСТ 9941-81) или меди (ГОСТ Р 52318-2005). Трубы водоснабжения обычно подвержены наружной почвенной коррозии при прямом контакте поверхности трубопровода с грунтом или водой и внутренней коррозии в случае агрессивных коррозионных свойств самой транспортируемой водной среды.

Наружная коррозия водопроводов протекает в случае прокладки трубопроводов в земле или в тоннелях, заполняемых постоянно или сезонно водой, и может быть разделена на электрохимическую, биокоррозию и коррозию под действием блуждающих токов. Основные механизмы такой коррозии аналогичны соответствующим механизмам, присущим магистральным и промысловым трубопроводам (о них можно прочитать более подробно здесь или здесь ). В данной статье остановимся только на некоторых нюансах наружной коррозии, характерных именно для водопроводных систем.

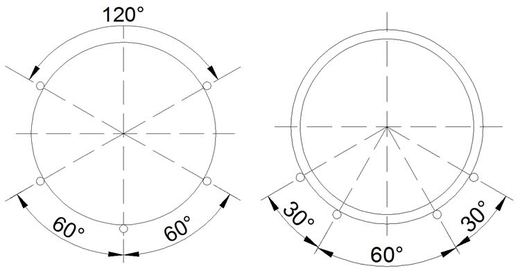

Одним из таких нюансов является коррозия трубопроводов, проложенных в различных подземных каналах и тоннелях. В случае слабой герметизации таких тоннелей их постоянно или сезонно, в период наибольшей увлажненности грунта, может затапливать почвенными водами, причем как полностью, так и частично. В таком случае, для увеличения эффективности катодной защиты, необходимо применять специальные системы защиты. Одним из нестандартных вариантов является применение так называемых стержневых протекторов, устанавливаемых на поверхности трубопроводов или на поверхности теплоизоляционной конструкции водопроводных систем и систем теплоснабжения. Варианты схем расположения таких протекторов выбираются в зависимости от потенциальной опасности затопления канала — полностью или частично. Примеры схем размещения таких протекторных систем на поверхности трубопровода показаны на рисунке ниже. Для более подробного ознакомления с системами противокоррозионной защиты внешней поверхности трубопроводов канальной (и бесканальной) прокладки рекомендуем обратиться к СТО НОСТРОЙ 2.18.116-2013 «Инженерные сети наружные. Трубопроводы тепловых сетей. Защита от коррозии. Технические требования, правила и контроль выполнения работ», разработанному ООО «Трансэнергострой».

Расположение стержневых протекторов на поверхности трубопровода

Перейдем к процессам внутренней коррозии водопроводных систем и теплосетей. Сразу следует отметить, что во многих случаях коррозионный отказ водопровода или теплопровода связан с совместным действием процессов наружной и внутренней коррозии. Механизм совместного действия примерно такой. Самые распространённые внутренние коррозионные дефекты стенок трубопровода — сквозные язва и питтинг, маленькие отверстия в стенке трубы. Потери воды через такие «дырки» невелики, поэтому их трудно вовремя обнаружить и устранить. Выходящая вода из такого отверстия растекается по наружной поверхности металла тонким слоем. Этот слой поверхностной воды является электролитом, в котором протекают электрохимические реакции, способствующие протеканию наружной коррозии на большой площади трубы, а также разрушающие гидро- и теплоизоляцию. В результате стенки трубопровода на большой поверхности утончаются, что приводит к отказу с масштабными потерями воды. Таким образом, внутренняя коррозия является первопричиной многих отказов на трубопроводах водоснабжения и теплосетей, хотя на первый взгляд причиной является наружная коррозия.

Основной механизм коррозии водопроводов и тепловых сетей — электрохимический. Скорость внутренней коррозии теплосети и систем водоснабжения зависит от состава и характеристики воды: значения водородного показателя рН, содержания растворенного кислорода, углекислого газа, наличия хлоридов и сульфатов, микроорганизмов, температуры, давления, скорости движения воды, эрозии, контактной коррозии (наличие фасонных частей из разноименных металлов).

Главная сложность в определении механизмов коррозионного разрушения — разностороннее действие большинства вышеописанных факторов внутреннего коррозионного разрушения. В зависимости от внешних условий и сочетаний всех факторов изменения в каком-то одном факторе могут приводить как к торможению, так и к ускорению внутренней коррозии водопроводных систем. Например, наличие в воде растворенного углекислого газа и, соответственно, карбонатов кальция, магния или натрия может приводить как к образованию стабильных гомогенных защитных пленок нерастворимых карбонатов на всей поверхности трубы и торможению процесса коррозии, так и к образованию нестабильных осадков и негомогенных пленок, что ускоряет коррозионное разрушение.

Влияние кислорода на скорость коррозии стали также проявляется в двух противоположных направлениях. С одной стороны кислород увеличивает скорость коррозионного процесса, так как эффективно деполяризует катодные участки, с другой стороны — оказывает пассивирующее действие на поверхность стали, замедляя коррозию. Следует отметить, что кислородная коррозия стали в горячей воде носит, преимущественно, язвенный характер и приводит к образованию сквозных дефектов.

Внутренняя коррозия трубопровода ГВС — до и после очистки от продуктов коррозии

Внутренняя кислородная коррозия может ускоряться хлоридами и сульфатами, содержащимися в воде. Эти вещества являются активаторами коррозионного процесса, разрушая пассивные защитные пленки на поверхности металла. Например, хлорид-ионы при некоторых условиях замещают собой кислород в защитной оксидной пленке, что приводит к образованию в ней пор, в которых и начинается ускоренное локальное коррозионное разрушение с образованием язв. Сульфаты ускоряют коррозию непосредственно, увеличивая электропроводность водной среды, и косвенно, способствуя развитию биологической коррозии.

С повышением температуры водной среды скорость коррозии стали обычно возрастает. Но для открытых систем, из которых растворенный кислород может улетучиваться в атмосферу, т.е. концентрация растворенного кислорода в воде уменьшается, скорость коррозии после 80 °C падает до очень низкого значения, хотя в закрытых системах скорость коррозии продолжает расти по линейной зависимости. Следует отметить, что оптимальная температура горячей воды для продления срока службы трубопроводов и их защиты от коррозии должна быть в границах от 45 дo 50 °C. Однако, в связи с санитарными требованиями по предотвращению развития в трубопроводных системах бактерии Legionella, температура горячей воды поддерживается не менее 60 °C.

В сетях горячего водоснабжения также иногда наблюдается биокоррозия при температурах 60-70 °C при малых скоростях движения воды — застое, при наличии в воде органических веществ и сульфатов. Многие виды бактерий являются активными коррозионными агентами. Наибольшее значение имеют группы бактерий, участвующих в превращениях железа и серы. Железобактерии, например Gallionella, поселяясь в трубах, образуют на их стенках слизистые скопления, обладающие высокой механической прочностью и поэтому не смываемые током воды. Участки под колониями бактерий оказываются изолированными от воды и доступ кислорода к ним затруднен. Таким образом, развитие железобактерий приводит к образованию на поверхности трубы зон с различной степенью аэрации, т.е. создаются условия для развития коррозии.

Сульфатредуцирующие бактерии восстанавливают сульфат-ионы, содержащиеся в водной среде до сероводорода H2S, который химически растворяет сталь с образованием сульфидов железа, придающего воде темный цвет и неприятный сероводородный запах. Еще один тип бактерий, тионовые, окисляют серу, тиосульфаты, тионаты до серной кислоты, которая также напрямую участвует в химической коррозии стали.

Одним из дополнительных и необычных механизмов коррозионного разрушения внутренних водопроводных систем является коррозия с участием токов утечки. Токи утечки — это токи других электропотребителей, которые тем или иным способом попадают в трубопровод. Трубопровод является протяженным проводником, поэтому место выхода такого тока из трубопровода, которое и является основным местом его разрушения, может быть довольно далеко от места входа. Действие токов утечки на водопроводные системы в целом приводит к тем же последствиям, что и коррозионное действие постоянных и переменных блуждающих токов, хотя токи утечки могут активировать и процессы электрохимической коррозии.

Основными причинами возникновения токов утечки и попадания их на трубопроводы являются:

- непрофессиональная эксплуатация действующей системы электроснабжения, например, преднамеренное использование трубопроводных систем в качестве нулевых рабочих проводников, подключение нулевого рабочего проводника к клемме нулевого защитного и наоборот и т.д.;

- неправильное подключение электропотребителей (водонагревательные котлы, стиральные машины и т.д.), связывающих трубопроводные системы с системой электроснабжения зданий;

- возникающие в процессе эксплуатации повреждения изоляции кабельных линий и/или электрооборудования, механические повреждения нулевых рабочих проводников.

Выявление токов утечки в водопроводных системах — сложный и трудоемкий процесс. Обычно данные работы выполняются в следующей последовательности:

- Определение наиболее вероятных источников тока и возможности их попадания на металлоконструкции и трубопроводы здания.

- Выполнение комплекса диагностических электрометрических работ по выявлению токов утечки.

- Выполнение полного комплекса стандартных проверок электроустановки здания.

- Выполнение проверок наличия, правильности выбора сечений и монтажа нулевых защитных проводников.

- Устранение токов утечки.

Диагностика токов утечки

Переходя к технологиям защиты от коррозии трубопроводных систем, также обратим особое внимание на внутренний коррозионный процесс. Наружная поверхность таких трубопроводов обеспечивается средствами противокоррозионной защиты аналогично любым другим трубопроводам. Защита внутренней поверхности в основном сконцентрирована на 2х направлениях — создание барьерных защит между металлом и средой, и снижение коррозионной активности самой среды. Использование более коррозионно-стойких нержавеющих труб в данной статье рассматриваться не будет — при наличии интереса к данной тематике с кратким обзором коррозионных свойств нержавейки можно ознакомиться здесь .

В качестве примера первого способа защиты следует указать на применение защитных покрытий из материалов, обладающих более благоприятной противокоррозионной стойкостью по сравнению с углеродистой сталью — лакокрасочные, цинковые покрытия и т.д. Здесь, правда, опять может проявиться «разносторонность» коррозионных процессов. Например, цинковое покрытие, служащее коррозионным барьером и, при необходимости, жертвенным анодом, при повышении температуры выше 60-70 °C начинает ускорять коррозию самой углеродной стали.

Примерами снижения коррозионной активности среды являются:

- коррозионно-безопасные технологии устройства водопроводных систем (исключение подсосов воздуха, застойных зон, наличие постоянной циркуляции воды, поддержание оптимальной температуры, создание условий для образования стабильных естественных защитных слоев и т.д.).

- стабильное поддержание в воде заданных эксплуатационных норм допустимого содержания взвешенных веществ, солей, органических примесей.

- деаэрация воды.

- ингибирование воды.

Универсальных средств защиты от микробиологической коррозии не существует. Применяется химическая дезинфекция — хлорирование и купоросование воды (в месте водозабора), а также обработка воды ионами меди и серебра, йодом и озоном, и физическая дезинфекция с помощью ультрафиолетового и ультразвукового облучения.

Подводя итоги написанному, можно сказать, что проблема внешней и внутренней коррозии систем теплоснабжения и ГВС стоит очень остро. Решать ее необходимо, разбирая каждый частный случай отдельно, особенно, если рассматривается система индивидуального отопления и подготовки и потребления горячей воды, так как в этом случае подготовка воды для систем осуществляется, как правило, самостоятельно, без использования подготовленной воды на ТЭЦ или тепловых пунктах.

Тэги: блуждающие токи, водопроводы, водоснабжение, ГВС, защита от коррозии, кислород, коррозия, коррозия водопроводных труб, теплосети, токи утечки

Оценка физического износа внутренних систем инженерного оборудования.

1. Система горячего водоснабжения.

Система горячего водоснабжения обследуемого дома (срок эксплуатации -20 лет) состоит из оцинкованных стояков и магистралей; запорная арматура — латунная.

Обнаруженные дефекты и признаки износа системы: ослабление сальниковых набивок, прокладок смесителей и запорной арматуры, отдельные нарушения теплоизоляции магистралей и стояков.

По таблице 65 определяем, что значение физического износа системы горячего водоснабжения находится в интервале 0-20%. Так как присутствуют все признаки и дефекты износа, принимаем физический износ системы горячего водоснабжения 20%.

Уточняем физический износ системы по сроку эксплуатации.

| Элементы системы | Удельный вес в | Срок | эксплуа- | Физический | износ | Расчетный |

| восстановительной | тации, | лет | элементов по | гра- | физический | |

| стоимости системы | фику, % | износ, % | ||||

| горячего водоснаб- | ||||||

| жения, % | ||||||

| Магистрали | 22,5 |

| Стояки | |

| Полотенцесушители | 9,75 |

| Смесители | 7,5 |

| Запорная арматура | 3,75 |

Итого: физический износ системы горячего водоснабжения — 73,5% Принимаем физический износ системы — 75%.

2. Система центрального отопления.

Система центрального отопления состоит стальных стояков и магистралей, отопительных приборов конвекторного типа, запорная арматура заменена 5 лет назад.

На основании дефектов и признаков износа, выявленных при обследовании: нарушение окраски отопительных приборов и стояков, наличия отдельных хомутов на стояках и магистралях; физический износ системы по техническому состоянию составит на основании таблицы 66 35%, так как присутствуют не все признаки для интервала 21-40%.

Уточняем физический износ системы по сроку эксплуатации.

| Элементы системы | Удельный вес в восстановительной стоимости системы центрального водоснабжения, % | Срок эксплуатации, лет | Физический износ элементов по графику, % | Расчетный физический износ, % |

| Магистрали | 21,25 | |||

| Стояки | 11,61 | |||

| Отопительные приборы | 17,20 | |||

| Запорная арматура | 2,59 | |||

| Калориферы | 0,85 |

Итого: физический износ системы центрального отопления — 53, 5 %. Принимаем физический износ системы центрального отопления — 55%.

3. Система холодного водоснабжения.

Система холодного водоснабжения обследуемого дома состоит из оцинкованных трубопроводов; кранов и чугунной запорной арматуры, замененных 5 лет назад. Срок эксплуатации системы холодного водоснабжения 5 лет.

На основании обнаруженных при обследовании системы дефектов и признаков износа: ослабления сальниковых набивок и прокладок кранов и запорной арматуры, в некоторых смывных бачках имеются утечки воды, повреждение окраски трубопроводов в отдельных местах; физический износ системы холодного водоснабжения составит — 20% при наличии всех признаков для интервала 0-20%.

Уточняем физический износ системы по сроку эксплуатации.

Удельный вес в восстановительной стоимости системы

Физический износ элементов по графику,

Расчетный физический износ, %

| холодного водоснабжения, % | ||

| Трубопроводы | 42,5 | 17,85 |

| Краны и запорная арматура | 12,16 | |

| Бачки сливные | 22,10 |

Итого: физический износ системы — 52,11%

Принимаем физический износ системы холодного водоснабжения — 50%.

4. Система канализации.

Система канализации состоит из чугунных водопроводов и ванных, моек и раковин стальных эмалированных, керамических унитазов. Срок эксплуатации здания — 20 лет.

При обследовании обнаружены следующие дефекты и признаки износа: повреждение эмалированного покрытия моек, ванн до 10% их поверхности; повреждение керамических умывальников и унитазов (сколы, трещины, выбоины) до 10% их количества; повреждения отдельных мест чугунных трубопроводов. Так как в системе отсутствуют трубопроводы из полимерных материалов, то при интерполяции этим пунктом пренебрегаем и получим физический износ, согласно таблице 68 — 15%, при наличии признаков для интервала 0-20%.

| Элементы системы | Удельный вес в восстановительной стоимости системы холодного водоснабжения, % | Срок эксплуатации, лет | Физический износ элементов по графику, % | Расчетный физический износ, % |

| Мойки, раковины, умывальники | 43,5 | 11,31 | ||

| Ванные | 25,50 | |||

| Унитазы | 17,00 | |||

| Трубопроводы | 34,5 | 8,63 |

Итого: физический износ системы канализации — 62,44%. Принимаем физический износ системы канализации — 60%.

5. Система электрооборудования.

Система состоит из магистралей, скрытых внутриквартирных сетей, электроприборов и ВРУ.

При обследовании выявлены следующие признаки износа и дефекты: неисправность, ослабление закреплений и отсутствие отдельных приборов (розеток, штепселей, патронов и т.д.); следы коррозии на поверхности металлических шкафов. Повреждение изоляции магистральных и внутриквартальных сетей в отдельных местах, потеря эластичности изоляции проводов.

Согласно таблице 69 физический износ составит — 20%, при наличии всех признаков для интервала 0-20%.

| Элементы системы | Удельный вес в восстановительной стоимости системы канализации, % | Срок эксплуатации, лет | Физический износ элементов по графику, % | Расчетный физический износ, % |

| Магистрали | 17,00 | |||

| Внутриквартирные сети | 8,75 | |||

| Электроприборы | 27,20 | |||

| ВРУ | 19,55 |

Итого: физический износ системы электрооборудования — 72,5 %. Принимаем физический износ системы электрооборудования — 75%.