- Наладка систем горячего водоснабжения

- Устройство автономной магистрали:

- Практическая работа «ПОСТРОЕНИЕ АКСОНОМЕТРИЧЕСКОЙ СХЕМЫ СИСТЕМЫ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ»

- Просмотр содержимого документа «Практическая работа «ПОСТРОЕНИЕ АКСОНОМЕТРИЧЕСКОЙ СХЕМЫ СИСТЕМЫ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ»»

- Ремонт и наладка систем горячего водопровода

Наладка систем горячего водоснабжения

Задачей наладки систем горячего водоснабжения является разработка и внедрение комплекса мероприятий, обеспечивающих распределение циркуляционного расхода между системами зданий, секционными узлами и стояками в соответствии с их расчетными расходами для получения нормативных значений температуры горячей воды у всех водоразборных кранов на уровне 50-60 °С.

Наладка систем горячего водоснабжения включает три этапа: обследование системы и разработку мероприятий по наладке, выполнение разработанных мероприятий и регулировку системы.

При обследовании системы и разработке мероприятий составляют и уточняют схемы внутриквартальной сети и схемные решения стояков, подключенных к разводящей и циркуляционным трубопроводам зданий, определяют циркуляционный расход в системе, производят гидравлический расчет системы при циркуляционном расходе, разрабатывают мероприятия по повышению гидравлической и тепловой устойчивости, намечают места установки дроссельных шайб и производят их расчет.

Во время обследования систем, а также изучения имеющейся технической документации особое внимание следует обратить на схемные решения системы горячего водоснабжения. Как правило, не обеспечивается требуемая температура воды в квартальных системах горячего водоснабжения, в которых практикуется подключение значительного количества подающих и циркуляционных стояков к транзитным магистралям. В таких системах при установке шайб на стояках не достигают требуемого распределения циркуляционного расхода. В этом случае целесообразно произвести реконструкцию системы горячего водоснабжения. Она может быть проведена путем устройства автономного циркуляционного трубопровода в пределах одного здания, путем переврезки циркуляционных стояков в подающий трубопровод и превращения системы в систему с парнозакольцованными стояками с естественной циркуляцией в них.

При устройстве автономного циркуляционного трубопровода дроссельную шайбу устанавливают на перемычке между транзитным и автономным циркуляционными трубопроводами. Такое решение позволяет повысить гидравлическую устойчивость системы горячего водоснабжения, предотвратить опрокидывание циркуляции.

Перемычку между автономным и транзитным циркуляционными трубопроводами рекомендуется выполнять в середине автономного циркуляционного трубопровода. Если в системе секционные узлы выполнены с нагруженным циркуляционным стояком (например, два водоразборных и один водоразборно-циркуляционный или три водоразборных и один водоразборно-циркуляционный) и имеет место поступление в водоразборно-циркуляционный стояк охлажденной воды из циркуляционного трубопровода, то целесообразно превратить водоразборно-циркуляционный стояк в водоразборный, а в качестве циркуляционного проложить дополнительный ненагруженный стояк.

Устройство автономной магистрали:

а — существующая система горячего водоснабжения; б — реконструированная система горячего водоснабжения;

1 — стояк; 2 — разводящий трубопровод; 3 — цир¬куляционный трубопровод; 4—транзитный трубопровод;

5 — перемычка с задвиж¬кой и дроссельной шайбой; 6 — заглушки

Из теории известно, что система обладает высокой гидравлической устойчивостью при повышенном сопротивлении абонентов (потребителей) и малом сопротивлении разводящих трубопроводов. Применительно к системе горячего водоснабжения ее гидравлическая устойчивость может быть повышена путем увеличения гидравлического сопротивления стояков. Повышение гидравлического сопротивления стояков особенно эффективно в системах с секционными стояками. Рекомендуемое сопротивление (потеря напора) стояка в циркуляционном режиме 2—8 м (4 м для систем на 2—3 дома, 6 м для систем на 4—6 домов и 8 м для системы более 7 домов).

Сопротивление стояка может быть увеличено установкой дроссельной шайбы или вставкой трубы малого диаметра. Увеличение сопротивления стояков должно быть компенсировано соответствующим увеличением напора на циркуляционных насосах. Нельзя увеличивать сопротивление стояков установкой дросселирующих вставок на водоразборных стояках. Дросселирующие вставки необходимо выполнять только со стороны циркуляционного трубопровода. В случае необходимости присоединения водоразборно-циркуляционных стояков к подающему трубопроводу и прокладки дополнительных циркуляционных стояков диаметры последних рекомендуется определять из условия повышенной потери напора в секционном узле для увеличения гидравлической устойчивости системы.

Практическая работа «ПОСТРОЕНИЕ АКСОНОМЕТРИЧЕСКОЙ СХЕМЫ СИСТЕМЫ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ»

Цель работы:

-

-

-

- научиться выбирать систему и схему внутреннего горячего водопровода здания;

- научиться вычерчивать аксонометрическую схему системы внутреннего горячего водоснабжения

-

-

Просмотр содержимого документа

«Практическая работа «ПОСТРОЕНИЕ АКСОНОМЕТРИЧЕСКОЙ СХЕМЫ СИСТЕМЫ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ»»

Практическая работа № 5

«ПОСТРОЕНИЕ АКСОНОМЕТРИЧЕСКОЙ СХЕМЫ СИСТЕМЫ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ»

научиться выбирать систему и схему внутреннего горячего водопровода здания;

научиться вычерчивать аксонометрическую схему системы внутреннего горячего водоснабжения

Конструирование системы внутреннего холодного водоснабжения:

Конструирование системы горячего водоснабжения производится аналогично холодному.

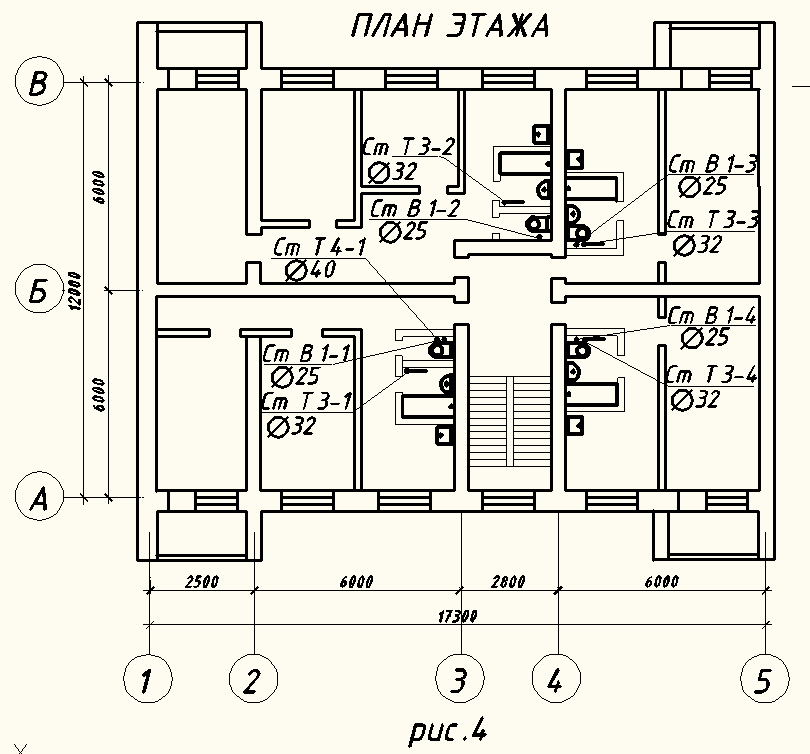

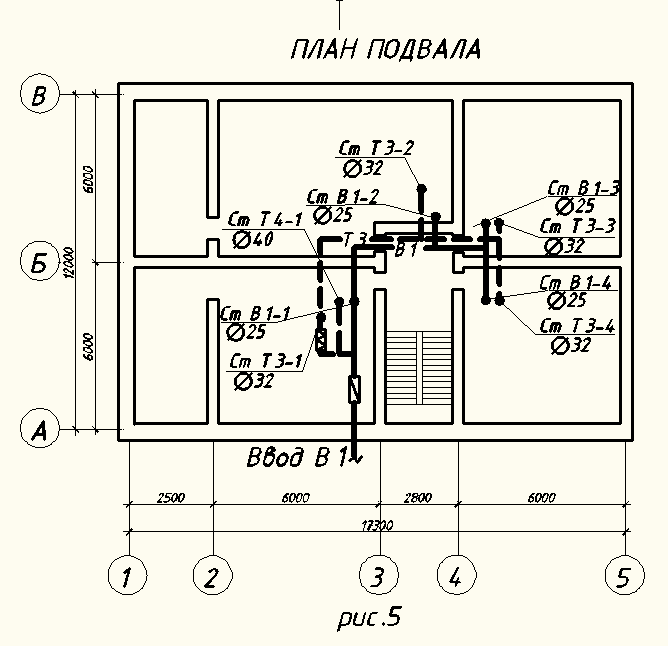

1. На плане этажа здания намечаются точками места размещения водопроводных стояков и показываются разводки трубопроводов горячей воды по этажам. Все стояки должны быть пронумерованы (Ст Т3- 1, Ст Т3-2 и т.д.) (см. рис. 4).

2. Все стояки на плане этажа переносятся на план подвала, подписываются, а затем наносится магистраль, соединяющая стояки (см. рис. 5). Магистральная линия подписывается — Т3. На плане подвала показывается циркуляционная магистраль и обозначается она — Т4.

3. Подающая магистраль горячего водоснабжения Т3 начинается от водоподогревателя, а циркуляционная Т4 — заканчивается перед водоподогревателем.

4. На аксонометрической схеме показываются отметки этажей, магистралей, уклон магистрального трубопровода, диаметры магистралей и стояков (см.рис.6)

Ремонт и наладка систем горячего водопровода

В текущий ремонт горячего водопровода входят: очистка водонагревателей от накипи, мелкий ремонт циркуляционных насосных агрегатов, ремонт водоразборной и трубопроводной арматуры, изоляция трубопроводов.

Очистку трубопроводов целесообразно производить гидропневмопромывкой. Во время этого ремонта регулируют расходы воды по стоякам вентилями, расположенными у основания стояков. После регулирования к маховичкам этих вентилей прикрепляют бирки с указанием полного числа оборотов маховичка (считая от полного закрытия вентиля). Это позволит легко восстановить регулирование после закрытия вентиля для ремонта стояка или арматуры. При регулировании системы устраняют засоры и воздушные пробки в верхней части стояков, которые препятствуют нормальной циркуляции и прогреву системы.

При текущих ремонтах проверяют работу терморегулятора водонагревателя, настраивая его, если необходимо, в часы максимального водоразбора.

Капитальный ремонт горячего водопровода включает в себя демонтаж эксплуатируемой системы и монтаж новых водонагревателей, насосов, трубопроводов, арматуры. Кроме того, все разводящие и циркуляционные магистральные трубопроводы покрывают слоем теплоизоляции.

Перед циркуляционными насосами устанавливают грязевик с задвижкой на спускном патрубке. Степень его загрязненности контролируют манометрами, установленными до и после него. При разности показаний манометров 0,05 МПа и выше грязевик промывают.

После проведения ремонта и устранения неисправностей горячий водопровод сдают в эксплуатацию и регулируют так же, как холодный. Кроме того, проводят регулирование температурного режима. Этот процесс начинают с регуляторов температуры и давления. Регуляторы температуры на водонагревателе настраивают так, чтобы температура воды, выходящей из него, была 60-65 °С. Регуляторы на циркуляционных стояках и магистралях настраивают на температуру 35-40 °С. Регулятор давления после себя должен поддерживать расчетное давление с колебанием ±0,05 МПа. Затем проверяют в квартирах, наиболее удаленных от ЦТП, температуру воды, вытекающей из смесителей при открытом вентиле горячей воды. Температуру контролируют термометром со шкалой до 100 °С. Температура не должна быть ниже 50 °С. Если она ниже, производят регулирование циркуляции.

Рис.1. Внутренний водопровод:

1— ввод, 2— водомерный узел, 3— трубопроводная арматура (задвижка), 4— водосчетчик, 5, 8— манометры, 6— контрольно-спускной кран, 7— насосная установка, 9— напорный коллектор, 10— циркуляционный насос, 11— водонагреватель, 12— теплопроводы, 13— циркуляционная сеть, 14— подающая сеть горячего водопровода, 15— полотенцесушитель, 16— водоразборная арматура, 17— водопроводная сеть холодного водопровода, 18— электродвигатель, 19— насос, 20— всасывающий коллектор, В1— холодный хозяйственно-питьевой водопровод, Т1, Т2— теплопроводы, Т3, Т4— горячий водопровод

17. Ревизия и подготовка арматуры

В санитарно-технических системах применяют арматуру, которая в зависимости от назначения разделяется на запорную — для выключения отдельных участков или всего трубопровода; регулирующую — для изменения количества протекающей по трубопроводу среды; водоразборную— для разбора воды у санитарных приборов; контрольную — контрольные краны,: указатели уровня, трехходовые краны для манометров. Каждый из видов арматуры обычно предназначен для определенной перемещаемой среды: холодной или горячей воды, пара, коррозионных сред и др. Конструкция арматуры зависит от условий ее работы, назначения и других факторов. Материалы для изготовления ее деталей должны удовлетворять ряду требований, зависящих в основном от условий эксплуатации.

Задвижки служат в качестве запорной арматуры. По конструкции затвора задвижки бывают параллельные и клиновые с выдвижным и невыдвижным шпинделем.

Параллельная задвижка с выдвижным шпинделем , изготовленная из чугуна, с трубопроводом соединяется фланцами с помощью болтов. Чтобы задвижка не пропускала воду, диски плотно притираются к кольцам. Клиновые задвижки имеют один запорный диск в виде клина с двумя уплотнительными поверхностями. Параллельные задвижки с выдвижным шпинделем применяют преимущественно в системах отопления, а клиновые задвижки с невыдвижным шпинделем — в системах водоснабжения.

Вентили используют как запорную и регулирующую арматуру. Вентили бывают муфтовые с прямым или наклонным шпинделем и фланцевые. Изготовляют их с корпусами из бронзы и чугуна. Направление движения воды обозначается на корпусе вентиля стрелкой. Аналогичные вентили применяют для перекрытия пара. У них вместо клапана с прокладкой установлены клапаны из бронзы, притертые к гнездам седла.

Пробковые краны — запорные устройства на трубопроводах воды, пара и газа. Краны изготовляют из бронзы и чугуна. По конструкции они бывают сальниковые и натяжные. Сальниковые краны применяют в системах отопления, натяжные — для газовых сетей.

Водоразборный кран вентильного типа служит для разбора воды из систем водопровода. Такие краны изготовляют из бронзы и пластмасс.

Обратные клапаны допускают движение транспортируемой среды только в одном направлении, например на подпиточных линиях котлов, на вводах водопровода и т. д. Кроме того, обратные клапаны устанавливают на выходных патрубках насосов, чтобы предохранить их от гидравлических ударов. Клапаны бывают подъемные и поворотные, муфтовые и фланцевые. Изготовляют их из бронзы и чугуна.В зависимости от конструкции клапаны устанавливают на горизонтальных и вертикальных участках трубопроводов. При установке обратного клапана необходимо следить за тем, чтобы транспортируемая среда проходила под клапаном и в направлении стрелки, указанной на корпусе.

Ревизия и притирка арматуры

Ревизия’ арматуры заключается в ее разборке и осмотре запирающего рабочего органа и уплотнения сальника. В зависимости от конструкции и назначения арматуры выявляют необходимость замены уплотняющего материала на запирающем органе или притирки отдельных деталей. Если набивка сальника недостаточна, производят его набивку.

Пропуск воды через запорную арматуру при полностью закрытом рабочем органе достигается постановкой под рабочий орган уплотняющих материалов: кожи, резины, фибры и других материалов в зависимости от транспортируемой по трубам среды.

Притирка арматуры. Достичь полного перекрытия запорной арматуры, предназначенной для пара и газа, а также задвижек, можно путем взаимной притирки смежных деталей. Притирку деталей выполняют шлифующими материалами вручную или на специальных приспособлениях.

В качестве шлифующих материалов используют притирочные порошки и пасты, при этом зерна порошков должны проходить через сетку с отверстием диаметром 0,15 мм. В некоторых случаях для притирки применяют стеклянную пыль.

Притирку производят до тех пор, пока пробка всей поверхностью не будет плотно прилегать к гнезду. Правильность притирки проверяют следующим образом. Поверхность пробки и корпуса насухо вытирают. Затем на пробке мелом проводят черту, после чего пробку вставляют в корпус и поворачивают ее несколько раз в одну и другую сторону. Если меловая линия равномерно сотрется по всей поверхности, значит пробка притерта правильно. Окончательную притирку проверяют опрес-совкой давлением воды или воздуха.

18.Сборка арматуры

Задвижки, вентили, краны и другая арматура имеют прокладки и сальниковую набивку, препятствующие просачиванию воды и пара между деталями и вдоль шпинделя. В качестве прокладок между крышкой и корпусом задвижки используют технический картон толщиной до 1,5 мм, проваренный в натуральной олифе, и паронит — листовой материал, изготовленный из асбеста, каучука и наполнителей. Выпускают паронит в виде листов серого цвета толщиной от 0,3 до 6 мм.

Под клапан арматуры вентильного типа, применяемой на трубопроводах холодной воды, устанавливают прокладки из кожи, резины или пластмассы, а для арматуры на трубопроводах горячей воды (с температурой до 180° С) и на паропроводах низкого давления — из специальной эбонитовой массы или термостойкой резины. Вентили для пара высокого давления должны иметь притертые металлические клапаны.

Крепят прокладки на клапане гайкой.

Для набивки сальников используют следующие материалы:

для арматуры, устанавливаемой на трубопроводах для воды с температурой до 100°С,—хлопчатобумажный, льняной или пеньковый шнур, пропитанный специальным составом или густым минеральным маслом — тавотом;

для арматуры, устанавливаемой на трубопроводах для пара и воды с температурой более 100°С,—асбестовый шнур, пропитанный графитом, замешанным на натуральной олифе;

у задвижек для холодной воды — пеньковый шнур, пропитанный маслом.

Используют также специальную сальниковую набивку. Для набивки сальника отвертывают накидную гайку, вынимают втулочку, удаляют старую сальниковую набивку и ставят новую. Затем плотно прижимают втулоч-кой сальниковую набивку, следя за. тем, чтобы шпиндель повертывался свободно.

Сальник задвижки набивают следующим образом. Снимают сальниковую крышку и вокруг шпинделя кольцами закладывают сальниковую набивку. Для образования колец сальниковую набивку предварительно разрезают на отдельные куски так, чтобы концы их сходились встык, а не находили один на другой. Кольца сальниковой набивки укладывают одно на другое со смещением стыков на 90°. После укладки набивки сальниковую крышку ставят на место и стягивают ее болтами, наблюдая за тем, чтобы шпиндель свободно повертывался.

Сальниковую набивку у кранов и вентилей выполняют в виде плетенки, обернутой несколько раз вокруг шпинделя. После закладки сальниковой набивки навертывают накидную гайку, уплотняя сальниковую набивку втулкой.

После притирки или установки прокладок и набивки сальников вентили и другую арматуру проверяют на плотность опрессовкой. Арматуру проверяют на плотность давлением 1 кгс/см2. Испытывают арматуру воздухом в ваннах, заполненных водой.

Арматуру проверяют на герметичность корпуса, плотность сальникового уплотнения и запорного органа на пропуск воды в закрытом положении.

Задвижки газопроводов низкого давления испытывают на прочность водой или воздухом давлением 1 кгс/см2. Плотность затвора задвижки, который предварительно покрывают мелом, испытывают керосином, при этом в течение 10 мин керосин не должен проходить.

Ванна для испытания задвижек состоит из рамы с направляющими, по которым перемещается ванна с водой; пневматического цилиндра для подъема ванны (он крепится к нижней части рамы); двух горизонтальных пневматических цилиндров , закрывающих входное и выходное отверстие задвижек, и воздухопроводов с кранами управления.

Для испытания задвижки на герметичность ее устанавливают на призму и открывают кран управления горизонтальными цилиндрами. При этом цилиндры плотно закрывают фланцы задвижки. После этого открывают кран подачи воздуха в полость задвижки и кран цилиндра для подъема ванны. Ванна поднимается, и задвижка оказывается полностью погруженной в воду. В случае неплотности корпуса или сальникового уплотнения воздух в виде пузырьков поступает в воду, что указывает место неплотности.

Для того чтобы испытать непроницаемость запорного устройства, запорный орган перекрывают и с помощью гидравлического пресса поднимают давление в нижней части корпуса до заданной величины. Если в этом случае вода не потечет через кран 4, запорное устройство является, непроницаемым

19. Группировка радиаторов

Монтаж систем отопления заключается в установке нагревательных приборов, котлов, расширительного бака и другого оборудования и сборку системы трубопроводов с установкой запорной, регулирующей и измерительной арматуры.

Монтаж системы отопления начинают с установки нагревательных приборов. Однако можно начинать монтаж и со сборки стояков и приступать к установке нагревательных приборов после окончания этой сборки. Такая последовательность имеет определенное преимущество. Оно состоит в том, что в случае недостаточной точности подводок их можно оставлять без переделки, только сместив радиаторы на некоторое расстояние от оси оконных проемов. Секционные радиаторы поступают с завода — изготовителя собранными в 7—8 секций. На месте монтажа их группируют таким образом, чтобы получить количество секций, предусмотренное проектом.

Для развертывания и ввертывания ниппелей радиаторных секций при их группировании применяют радиаторные ключи. Ключ имеет с одной стороны ушко для ручки, а с другой — плоскую отвертку надлежащей ширины. Ширина должна быть такой, чтобы отвертка с небольшим зазором проходила через отверстия ниппелей и упиралась в их внутренние выступы.

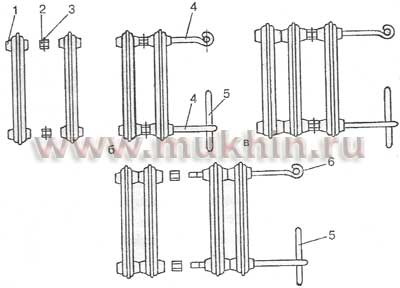

Рис. 1. Группировка секций и радиаторов: а — захватывание ниппелями на две-три нитки резьбы секций; 6 — окончательное доворачивание ниппелей и стыковка секций; в — подсоединение третьей секции; г — группировка двух радиаторов: 1 — секция; 2 — ниппель; 3 — прокладка; 4 — короткий радиаторный ключ; 5 — ломик; 6 — длинный радиаторный ключ

При группировании приходится либо отсоединять часть секций от радиатора, либо прибавлять (рис. 1). В первом случае радиатор закрепляют на верстаке и в открытые ниппельные отверстия, верхние и нижние, вставляют на соответствующую глубину два радиаторных ключа. Это делают одновременно два работника — ключами они развертывают одновременно оба ниппеля. При необходимости увеличения числа секций в радиаторе на верстак укладывают обе соединяемые части прибора, смазывают верхний и нижний ниппели олифой, надев на них прокладки, ввертывают ниппели от руки на 1-2 нитки резьбы. После этого подводят к ниппелям присоединяемую часть радиатора и, действуя одновременно двумя ключами, завертывают ниппели в секции до отказа.

Ниппели и радиаторные секции имеют с одной стороны правую, а с другой — левую резьбу (рис. 1), поэтому необходимо вращать ключ влево, если свертывание производится со стороны секции с правой резьбой, и вправо, если свертывание делается со стороны секции с левой резьбой.

При разборке радиатора поступают наоборот. Указанная выше одновременность свертывания или развертывания ниппелей вверху и внизу нужна для того, чтобы предотвратить перекос секций.