- Гибка труб без трубогиба своими руками

- Почему металлические трубы плохо сгибаются

- Вариант первый – гнём трубу с нагревом

- Вариант второй – использование противодавления

- Вариант третий – применение пружин растяжения

- Вариант последний – а зачем вообще придумывать какие-то технологии гибки

- Монтаж систем водяного отопления. Сварка, гибка, резание труб.

Гибка труб без трубогиба своими руками

Домашнему мастеру хорошо известны преимущества трубного металлопроката. Из основ сопротивления материалов мы знаем, что момент сопротивления трубчатого сечения намного больше, чем сплошного с той же площадью. Поэтому трубы обладают повышенными значениями допускаемых напряжений на изгиб. Но это же представляет и известные сложности при попытке согнуть изделие в домашних условиях: без соответствующего инструмента вы, скорее всего, получите деталь с деформированным сечением и с малоэстетичными складками. Арендовать (а, тем более – приобретать) нужную оснастку в большинстве случаев невыгодно. Тем не менее, согнуть трубу можно и без трубогиба, причём несколькими способами.

Почему металлические трубы плохо сгибаются

Сгибаются-то они хорошо, проблема заключается в неудовлетворительном внешнем виде изделия, которое сопровождается искажением периметра. Последнее обстоятельство особенно критично для профильных труб прямоугольного, квадратного или овального сечений.

В процессе пластического изгиба разные участки трубы находятся под воздействием напряжений противоположного знака. Внешние участки в месте сгиба растягиваются, а внутренние – сжимаются. Если сжимающие напряжения для большинства металлов безопасны, то растягивающие способствуют образованию трещин и надрывов. Особенно это касается профилей, которые произведены из материалов средней пластичности, например, средне- и высокоуглеродистых сталей, нержавеющих сталей, не содержащих никеля, некоторых марок бронз и др. Определить же точную марку металла, из которого выполнено изделие, без соответствующих инструментов и приборов весьма затруднительно.

Гибка, как процесс пластической деформации, вообще довольно капризна к условиям её проведения. Для достижения положительного результата потребуется:

- Учесть явление пружинения изгибаемого профиля, при котором конечное значение угла гиба всегда оказывается меньше расчётного.

- Обеспечить точную фиксацию участка изгиба, чтобы исключить смещение заготовки.

- Определить минимально необходимое значение радиуса закругления деформирующего инструмента.

Поэтому перед началом работ определяются с минимально возможным плечом гибки, способом гибки (открытая или закрытая), а также последовательностью выполнения операций. В частности, удачная гибка гарантированно будет обеспечена, если соотношение r/s > 5 (здесь r – назначенный радиус гибки, s – толщина стенки).

В дальнейшем рассматриваются варианты самостоятельного сгибания труб, которые возможно реализовать в домашних условиях.

Вариант первый – гнём трубу с нагревом

В данном случае вообще никаких специальных приспособлений не потребуется, достаточно наличие у мастера кислородно-ацетиленовой горелки или обычной паяльной лампы. В первом случае мундштук следует расположить на некотором расстоянии от места предполагаемого гиба Факел не стоит делать концентрированным, поскольку в этом случае температурный перепад между зонами окажется слишком большим, а пластические характеристики материала – неравномерными (особенно это касается углеродистых сталей, содержащих повышенный процент марганца и кремния).

После нагрева до требуемой температуры (она легко вычисляется по цветам побежалости) изгибаемую часть необходимо зажать в слесарных тисках, и выполнить свободную гибку нужного участка.

Нагрев с помощью горелки – более равномерный, зато сопряжён с риском снижения прочности материала заготовки, особенно, если она предназначена для использования в напорных трубопроводах. Паяльной лампой лучше воспользоваться и для того, чтобы не произошло ненужного отпуска. При этом рекомендуется такая последовательность операций:

- Подлежащий деформированию участок зажимают в слесарных тисках, для чего пользуются специальными резиновыми подкладками, не повреждающими металл.

Зажим в тисках изгибаемой части трубчатой заготовки

Зажим в тисках изгибаемой части трубчатой заготовки *

Гибка с нагревом, при всей своей простоте, характеризуется следующими ограничениями:

- Ухудшает внешний вид материала.

- При недостаточной температуре нагрева вероятно образование складок по внутреннему радиусу гиба (исправить такой недостаток невозможно).

- Процесс требует как можно более оперативной гибки, т.к. тонкостенные трубы быстро остывают.

- Технология не рекомендуется для малых радиусов гибки.

- Необходимо выполнение повышенных требований к технике безопасности, поскольку задействуется открытое пламя.

Чаще всего подобным образом гнётся труба из нержавеющей стали или цветных металлов, которые при нагреве не склонны к окислению.

Вариант второй – использование противодавления

Неудачи при обычной гибке труб часто связаны с наличием неуравновешенного напряженно-деформируемого состояния заготовки, когда внешнее давление от рабочего инструмента не уравновешивается внутренним противодавлением (самого сопротивления металла в данном случае недостаточно, поскольку оно заведомо ниже предела пластичности).

Такое противодавление можно обеспечить нагнетанием внутрь газа, жидкости, либо иной несжимаемой рабочей среды, которая характеризуется высокой сложностью. Газ и жидкость исключаются, ведь в домашних условиях выполнить стабильную герметизацию открытых торцов трубчатой заготовки очень трудно. Зато всегда доступны песок или мелкий шлак – они однородны, нетоксичны и просты в обращении.

Рассмотрим последовательность гибки круглого трубчатого профиля с приложением противодавления:

- Предварительно необходимо установить заглушку на один из торцов заготовки, для чего можно воспользоваться обычным болтом (см. рис. 5). Стержень болта должен плотно входить во внутреннее отверстие.

- Готовим заполнитель, он должен быть однородным и мелким, чтобы не создавать внутренних пустот. Для периодического уплотнения песка/шлака в качестве поршня используется любой подходящий по диаметру штырь (см. рис. 6). Вся трубчатая заготовка должна быть полностью заполнена наполнителем (см. рис. 7).

- Заготовка устанавливается в слесарные тиски и изгибается. Поскольку предел прочности песка или шлака всегда ниже, чем аналогичный показатель для материала детали, то разрыва или образования трещин не произойдёт. После гибки необходимо тщательно очистить внутренний просвет трубы от остатков заполнителя.

Вариант третий – применение пружин растяжения

Для реализации способа необходима специальная пружина, наружный диаметр которой должен быть максимально близким к внутреннему диаметру заготовки. Номенклатура пружин растяжения приведена в ГОСТ 18794-80; их характерной особенностью является наличие кольцеобразного захвата на одном из торцов. Этот захват может быть замкнутым, как показано на рис. 8, либо в виде фигурного крючка. Последнее считается предпочтительным, поскольку обеспечивает более удобное извлечение пружины из заготовки после окончания процесса гибки.

Подобранная пружина вводится внутрь и надёжно закрепляется у противоположного торца трубы. Поскольку внешняя поверхность пружины плотно прилегает к стенке, она обеспечивает такое же противодавление, что и промежуточная среда в предыдущем варианте. Достоинство способа в том, что подобные гибочные пружины можно использовать многократно.

Вариант последний – а зачем вообще придумывать какие-то технологии гибки

В некоторых случаях – например, когда соотношение r/s намного больше минимально рекомендованного значения – удачная гибка трубы в холодном состоянии своими руками возможна при условии всего лишь прочного закрепления одного из торцов с последующей гибкой по предварительно подготовленному шаблону.

Шаблон изготавливается из многослойной фанеры, можно даже использовать подходящую по диаметру внешнюю поверхность любого прочного предмета – бочки с водой, либо деревянного вазона. Один из торцов закрепляют в струбцине/тисках, а противоположный изгибают по требуемому радиусу (см. рис. 10). Таким способом вполне можно получить, например, заготовки для стального каркаса парника или оранжереи. После деформирования сразу освобождать деталь из зажимов не стоит, поскольку любой металл обладает инерционными свойствами.

Во всех случаях гибки без трубогиба следует приготовиться:

- Запастись рычагами (момент гибки, в зависимости от требуемых параметров и материала трубы может оказаться достаточно большим).

- Подготовить шаблон, который должен быть точно рассчитан под характеристики зоны гиба.

- Тщательно очищать внутреннюю поверхность изогнутой трубы (в частности, если изделие будет использоваться для прокачки жидких сред).

Перед началом работ стоит вспомнить и о простых правилах техники безопасности. Перед гибкой вручную заготовку целесообразно обернуть грубой кожей, мешковиной или иной плотной тканью – это защитит руки и создаст дополнительное трение, которое исключит проскальзывание во время гибки.

Монтаж систем водяного отопления. Сварка, гибка, резание труб.

Газовая сварка

При газовой сварке нагревают кромки соединяемых труб пламенем до расплавления. В этом же пламени расплавляют присадочную половину так, чтобы ее жидкий металл заполнил зазор между свариваемыми торцами труб. В результате образуется сварной шов в виде валика.

Ацетилен — это газ, который горит в струе кислорода, причем во время его горения развивается температура до 3000° С. Кислород сам не горит, он только поддерживает горение.

Ацетилен получают из карбида кальция в специальных аппаратах — генераторах. Кислород для сварки поступает в стальных баллонах, где он находится под высоким давлением до 150 атм. Непосредственно для сварки высокое давление кислорода не требуется, поэтому давление снижают посредством редуктора, присоединяемого к баллону.

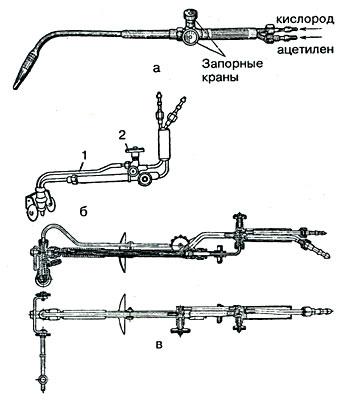

Газосварочный инструмент: а — горелка; б — резак; в — керосинорез К-51

Основные инструменты газосварщика — горелка и резак. Горелка (рис. а) имеет два ниппеля для присоединения к ней резинового шланга от кислородного баллона и такого же шланга от газогенератора или ацетиленового баллона.

В теле горелки проходят два канала, по которым кислород и ацетилен поступают в камеру смешения. Отсюда рабочая смесь направляется в сопло горелки. Количество кислорода и ацетилена регулируют двумя кранами.

Газовая резка производится резаками. Сущность процесса газовой резки состоит в том, что металл нагревается до такой температуры, при которой он сгорает в струе кислорода, поступающего из баллона. Резак (рис. б) отличается от горелки наличием у него дополнительной трубки 1 с краном 2 для подачи кислорода к месту резки.

При кислородной резке металлов можно заменять ацетилен керосином. Установка для резки с применением керосина состоит из сварного бачка емкостью 5 л, в котором керосин находится под давлением до 3 атм, керосинореза со шлангом для керосина и кислорода от кислородного баллона.

На рис. показан керосинорез К-51, предназначенный как для прямолинейной, так и для фигурной резки стали толщиной до 200 мм.

Электрическая сварка

Электрическая сварка основана на использовании тепла электрической дуги. При электросварке один провод от сварочного трансформатора присоединяют к свариваемому предмету, а другой — к электроду, зажатому в специальном держателе. Приближая электрод к свариваемому стыку, зажигают электрическую дугу. Теплотой дуги расплавляются основной металл, сварочная проволока и флюс, которым обмазывается электрод. Покрытие электрода выполняет следующие функции: стабилизирует горение сварочной дуги, защищает расплавленный металл сварного шва от воздействия кислорода. Электрическая сварка выгоднее газовой, так как для нее не требуется газа.

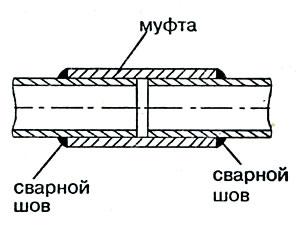

При газовой и электрической сварке труб между ними оставляют для образования шва зазор в 23 мм; свариваемые торцы очищают от ржавчины, окалины, масла, краски. На торцах труб с толщиной стенки больше 4 мм снимают фаску. При любом способе и виде сварки не должно образовываться на внутренней поверхности труб наплывов. В этих целях при сварке в стык труб диаметром 1/2-1 дюйма часто применяют надвижные муфты из труб большего диаметра.

Сварка труб при помощи надвижной муфты

Гибка труб

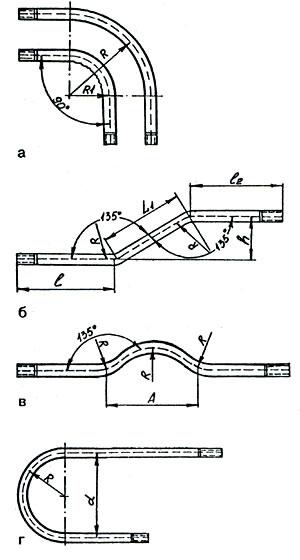

К гибке труб прибегают для получения плавных поворотов в трубопроводах.

При монтаже трубопроводов гнутые отводы имеют ряд преимуществ перед угольниками. Они преж де всего представляют собой меньшее сопротивление для прохода теплоносителя, что имеет существенное значение для систем водяного отопления с естественной циркуляцией. Кроме того, отводы можно изогнуть под любым углом. Наконец, применение отводов и других гнутых деталей дает возможность сократить количество резьбовых соединений.

Наиболее распространенные виды гнутья в трубопроводах — это отводы, утки, скобы и калачи (см. рис.).

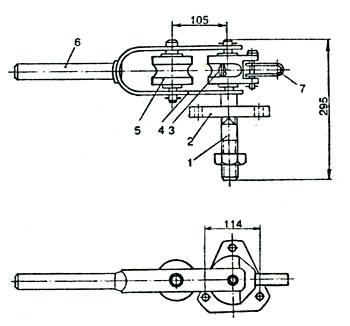

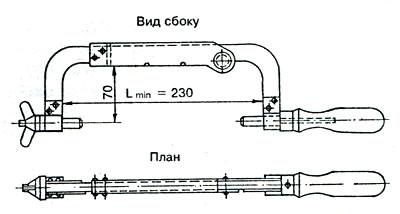

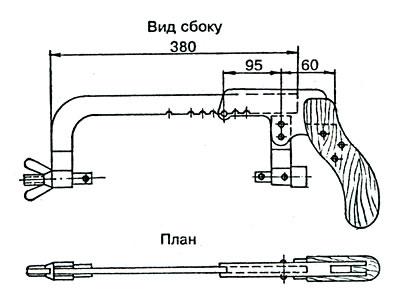

Гибка труб диаметром 1/2 и 3/4 дюйма производится на ручном станке конструкции Вольнова, который состоит из ступицы 1 с плитой 2 для крепления станка на верстаке, неподвижного ролика 3 с хомутом 7 и скобы 4 с подвижным роликом 5 и рукояткой 6.

Виды гнутья:

а — отвод; б — утка; в — скоба

Чтобы изогнуть на станке трубу, ее вставляют между роликами так, чтобы конец ее вошел в скобу. После этого, взявшись за рукоятку, поворачивают скобу с подвижным роликом вокруг неподвижной оси до получения у трубы необходимого изгиба. Для увеличения усилия гибки рукоятку станка можно удлинить отрезком трубы.

Для гибки труб большего диаметра используются электромеханические станки.

Станок Вольнова:

1 — ступица; 2 — плита; 3 — неподвижный ролик; 4 — скоба; 5 — подвижный ролик; 6 — рукоятка; 7 – хомут

Резание труб

Резание труб — одна из основных операций при выполнении монтажных работ. Как правило, резание производится механизированным способом с помощью специализированных роликовых и резцовых станков, либо станками общего назначения — приводные ножовки, станки с абразивными дисками (болгарки) и т. д.

Для перерезания труб вручную применяют ножовки по металлу и труборезы.

Ножовочный станок представляет собой раздвижную рамку, сопрягающуюся в передней части с натяжным винтом, имеющим барашек, а в задней части — с хвостовым стержнем. В ножовочном станке при помощи винта и стержня крепится ножовочное полотно. Станок можно раздвигать на разную длину соответственно длине ножовочного полотна. Для этого он снабжен обоймой и в его рамке сделаны вырезы. Передвижная часть рамки закрепляется в обойме и скрепляется с передней частью рамки винтами.

Ручной ножовочный станок с отъемной обоймой

На рисунке показана раздвижная ножовка другой конструкции, у которой обойма непосредственно соединена с ручкой ножовочного станка. Форма и расположение ручки более удобны для работы.

Ручной ножовочный станок с обоймой, закрепленной в ручке станка

Для крепления полотна в ножовочном станке имеются в натяжном винте и хвостовом стержне прорези, а также отверстия, соответствующие отверстиям в ножовочном полотне. Полотно вставляют в прорези так, чтобы его зубья были направлены вперед, а концевые отверстия совпали с отверстиями в натяжном винте и хвостовом стержне. В совпавшие отверстия заводят штифты и плотно натягивают барашком. Натяг не должен быть чрезмерным, иначе может произойти разрыв полотна, но и не должен быть слабым, так как тогда полотно при работе будет изгибаться и в конце концов сломается.

При резании труб ножовками по металлу трубу закрепляют в тисках или прижиме.с тем условием, чтобы линия реза располагалась как можно ближе к листу зажима.

Ножовочный станок держат левой рукой за рамку, а правой за рукоятку. Нажим на полотно производят только при рабочем ходе, т. е. при ходе вперед. Во время работы необходимо следить за тем, чтобы в резании участвовало все ножовочное полотно и оно не перегревалось.

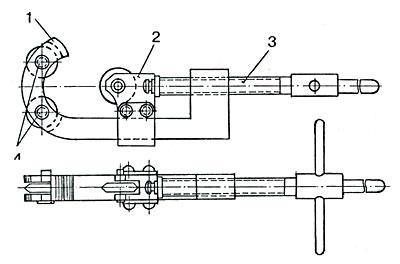

Более производительно, чем при работе ручной ножовкой, перерезание труб роликовым труборезом. На рисунке показан трехроликовый труборез для труб диаметром до 2 дюймов. Он состоит из корпуса 1, подвижной обоймы 2, прижимного винта 3 и режущих роликов 4.

Трехроликовый труборез:

1 — корпус; 2 — подвижная обойма; 3 — прижимной винт; 4 — режущие ролики

Технология выполнения работ:

— смазав машинным маслом место разреза на трубе, зажатой в прижиме, подводят левой рукой труборез к трубе снизу, правой вращают прижим! добиваясь, чтобы ролики слегка врезались в трубу;

— когда это достигнуто, производят труборезом качательные движения вверх и вниз и при этом всё больше сближают ролики вращением рукоятки прижимного винта трубореза;

— через некоторое время труба оказывается в перерезанной в намеченном месте. Свисающий конец трубы при этом необходимо придерживать рукой;

— наружные заусенцы, образующиеся по разрезам труб при их разрезании роликовым труборезам, удаляют напильником.

Опиливание труб

Опиливанием называется обработка поверхности металлической детали (трубы) напильником с целью получения заданной формы, назначенных размеров и требуемой чистоты поверхности.

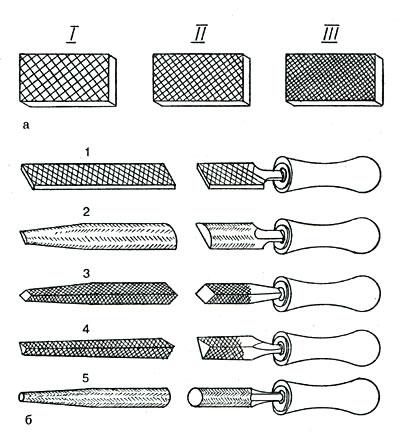

Напильник — инструмент режущий. Режущее действие производят насеченные на его поверхности зубья, снимающие с обрабатываемого металла стружку в виде опилок.

Существуют напильники прямоугольные полукруглые, квадратные, трехгранные, круглые с насечкой разной крупности. Такое многообразие форм напильников позволяет с успехом опиливать наружные и внутренние поверхности разной конфигурации.

По величине насечки напильники бывают драчёвые, личные и бархатные.

Напильники изготавливаются из инструментальной стали и обязательно проходят термическую обработку.

Они бывают различной длины. На хвостовик напильника прочно насаживают ручку.

Детали и трубы опиливают зажатыми в тисках или прижиме.

Напильники:

а — виды насечек (I — драчевого, II — личного, III — бархатного напильников); б- формы напильника (1 — плоский; 2 — полукруглый; 3 — квадратный; 4 — треугольный; 5 — круглый)