Кислородопроницаемость полипропиленовых труб для отопления

Рис.1. Сравнительные показатели температурного удлинения и кислородопроницаемости (газопроницаемости)

Как видно из Таб1 и Рис.1 все однослойные трубы имеют самую высокую степень кислородопроницаемости.

Абсолютной кислородонепроницаемостью обладают только металлополимерные трубы PERT-Al-PERT, PPR-Al-PPR.

В многослойных трубах с барьерным слоем из этилен-винилового спирта PEX-EVOH-PE показатель диффузии кислорода имеет сравнительно невысокое значение, но показатель температурного расширения соответствует однослойным трубам.

В настоящий момент только многослойные трубы PERT-Al-PERT и PEX-EVOH-PE соответствует ГОСТ Р 53603-2009 «Трубы напорные многослойные для систем водоснабжения и отопления«.

Модная новинка — полипропиленовые трубы армированные стекловолокном PPR/PPR-FG/PPR (PPR-GF-PPR) приблизилась по показателю температурного расширения к металлопластиковым трубам, но высокая кислородопроницаемость делает их непригодными для систем отопления, тем самым крайне сужается сегмент их потребления.

Теперь разобравшись с показателями кислородопроницаемости наиболее популярных полимерных трубопроводов систем отопления и водоснабжения обратимся к негативным последствиям для замкнутых систем отопления, которые порождает высокая диффузия кислорода. Для высокотемпературных и низкотемпературных систем отопления последствия кислородопроницаемости различные.

ДИФФУЗИЯ КИСЛОРОДА В ВЫСОКОТЕМПЕРАТУРНЫХ СИСТЕМАХ РАДИАТОРНОГО ОТОПЛЕНИЯ

Влияние диффузии кислорода в полимерных трубах на замкнутую высокотемпературную систему (радиаторное отопление) хорошо известно. Проникающий через стенки трубы кислород насыщает разогретый до высокой температуры теплоноситель пузырьками кислорода, порождая кавитационные процессы в насосах (Рис.2), вентилях (Рис.3), во всех других металлических элементах трубопроводной системы:

Рис.2. Разрушение водяного насоса, и скан поверхности ротора насоса (Сканирующий мультмикроском СММ-2000) в результате насыщения теплоносителя кислородом.

Рис.3. Разрушение вентиля в результате насыщения теплоносителя кислородом.

Процессы кавитации несколько усиливается образованием слабых кислот в теплоносителе в результате повышения концентрации того же кислорода.

Высокая кислородопроницаемость полимерных труб может привести к разрушению металлических узлов в довольно короткие сроки: 3-5 лет.

Благодаря достижениям производителей полимеров современные полимерный трубы обрели высокую долговечность (50-100 лет), но применение полимерных труб с высокой диффузией кислорода в высокотемпературных системах отопления сокращает срок службы трубопроводной системы в целом в несколько раз.

Трубы с высокой диффузией кислорода, применение которых недопустимо в высокотемпературных замкнутых системах отопления

- PEX (Однослойные трубы из сшитого полиэтилена)

- PPR (Однослойные трубы из полипропилена)

- PPR-FG-PPR (Полипропиленовые трубы армированные стекловолокном PPR-GF-PPR, PPR-GF)

ДИФФУЗИЯ КИСЛОРОДА В ЗАМКНУТЫХ НИЗКОТЕМПЕРАТУРНЫХ СИСТЕМАХ ОТОПЛЕНИЯ (ТЕПЛЫЕ ПОЛЫ, ПАНЕЛЬНОЕ ОТОПЛЕНИЕ)

До недавнего времени считалось, что диффузия кислорода создает проблемы только в высокотемпературных системах, но в конце 2011 года авторитетная шведская лаборатория EXOVA (ранее Bodycote Polymer) завершила 12-ти летние испытания полимерных труб в замкнутых низкотемпературных системах отопления (теплых полах, панельном отоплении). Результаты оказались несколько неожиданными, Рис. 4.

Рис.4. Заиливание стенок однослойной трубы в низкотемпературной системе отопления (Exova, 2011)

В низкотемпературных замкнутых системах отопления в кислородопроницаемых трубах (PEX, PPR, PPR-FG-PPR) проникающий через стенки трубы в теплоноситель кислород провоцирует развитие аэробных микроорганизмов, в результате стенки трубы заиливаются продуктами жизнедеятельности аэробных бактерий, и трубопроводная система со временем выходит их строя, теряя свою пропускную способность.

ОБЛАСТИ ПРИМЕНЕНИЯ ПОЛИМЕРНЫХ ТРУБ С УЧЕТОМ ИХ КИСЛОРОДОПРОНИЦАЕМОСТИ (ГАЗОПРОНИЦАЕМОСТИ)

Термостойкость современных трубных полимеров уже давно достигла необходимого для систем отопления и горячего водоснабжения уровня 90. 95 С. При этом долговечность большинства современных полимерных труб перешагнула 50 летный уровень, а у труб из PE-RT полиэтилена и 100 летний.

Благодаря композитным конструкциям с армированием алюминием или стекловолокном удалось достичь высокой термической стабильности труб, тем самым отпала необходимость установки температурных компенсаторов в системах отопления и горячего водоснабжения, что в свою очередь снизило затраты на прокладку трубопроводов.

Таким образом основным критерием выбора типа полимерных труб для различных систем отопления и водоснабжения становится их кислородопроницаемость, Рис.5.

Рис.5. Области применения полимерных труб с учетом диффузии кислорода и термической стабильности

Безусловно, проблемы диффузии кислорода характерны для замкнутых систем отопления. В системах водоснабжения требования к трубопроводам значительно ниже.

Холодное водоснабжение: Применяются практически все известные типы однослойных и многослойных труб в том числе ПНД трубы.

Горячее водоснабжение: В Российской практике применяют самые разнообразные трубы, но с учетом требований к термической стабильности, предпочтительны многослойные трубопроводы: металлопластиковые на основе полиэтилена и полипропилена (PE-RT-Al-PERT, PPR-Al-PPR), или полипропиленовые трубы армированные стекловолокном (PPR-FG-PPR, PPR-GF).

Высокотемпературные замкнутые системы отопления: К сожалению, в Российской практике умудряются использовать самые различные трубопроводы. Однако, надежность системы могут обеспечить только термически стабильные кислородонепроницаемые трубы: металлопластиковые PERT-AL-PERT и металлопластиковые трубы PPR-Al-PPR (чаще их называют полипропиленовые трубы армированные алюминием, например PPR-Al-PPR OXY-Plus).

Причем, применение требующих зачистки наружного слоя полипропиленовые трубы армированные перфорированной алюминиевой фольгой (PPR-Staby) недопустимо. Алюминиевая фольга в этих трубах не имеет прочного адгезионного соединения со слоями полипропилена, что не обеспечивает необходимой термической стабильности, и приводит к быстрому расслоению и вздутию трубы. Дырчатая перфорация фольги труб PPR-Staby, призванная обеспечить сцепление наружного и внутреннего слоя полипропилена, является источником диффузии кислорода.

Низкотемпературные замкнутые системы отопления: Низкотемпературные системы наиболее развивающийся и самый перспективный сегмент потребления полимерных труб. Именно в виде низкотемпературных систем реализуются современные энергоэффективные системы отопления и кондиционирования: это теплые полы, панельное отопление и кондиционирования, системы использования геотермального тепла, теплообменники тепловых насосов. Долговечность низкотемпературных систем могут обеспечить только трубы с низкой диффузией кислорода : металлопластиковые трубы PERT-Al-PERT и многослойные трубы с барьерным слоем, например, PEX-EVOH-PE.

В настоящее время металлопластиковые трубы в этой области наиболее предпочтительны — кроме абсолютной кислородопроницаемости, алюминиевый слой обеспечивает им дополнительное преимущество — они обладаю «памятью» формы, т.е. не разгибаются после изгиба. Однослойные трубы и трубы с полимерным барьерным слоем форму не держат, и это создает определенные трудности при монтаже.

Стоит обратить внимание, что в низкотемпературных системах используются гибкие трубы, т.к. по сути, эти системы представляют собой теплообменные змеевики. Поэтому жесткие кислородонепроницаемые полипропиленовые трубы PPR-Al-PPR в низкотемпературных системах не применяются. Трубы выполнение в размерном ряду SDR-6 абсолютно не сгибаемы, трубы размерного ряда по ГОСТ Р 53603-2009 трудносгибаемы. Кстати, переход европейских стран на энергосберегающие низкотемпературные системы отопления и кондиционирования сильно сократил в последние годы потребление полипропиленовых труб в Европе. ( Подробнее. )

ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ ПОЛИМЕРНЫХ ТРУБ

На рынке бытует мнение, что двигателем развития полимерных труб является многоэтажное строительство, однако это не совсем верно. в 2011 году 43% всего нового жилищного строительства РФ составляло малоэтажное строительство, в южных регионах доля малоэтажного строительства превышала 70%. По прогнозам Министерства регионального развития в 2020 году доля малоэтажного строительства превысит 80% всего жилищного строительства. Объем потребления труб малого диаметра (до 110 мм.) в 2020 году превысит 1,3 млрд. метров. (Подробнее. )

Безусловно, кроме технических характеристик перспективность той или иной трубопроводной системы определяется размерами сегментов ее применения. Оценим размеры сегментов на примере строительства типичного коттеджного поселка, Рис.6, 7.

Рис.6. Коттеджный поселок с площадью строений 45 338 кв.м.

Рис.7. Структура протяженности полимерных трубопроводов по назначению в типичном коттеджном поселке

Вышеприведенный рисунок наглядно демонстрирует значимость выбора трубопроводной системы с учетом кислородопроницаемости. 78% полимерных труб в малоэтажном строительстве должны обладать низкой диффузией кислорода. Причем, 50% это гибкие кислородонепроницаемые трубы типа PERT-Al-PERT, 28% кислородонепроницаемые трубы типа PERT-Al-PERT или PPR-Al-PPR OXY Plus, и только 22% трубопроводной системы может быть выполнена или однослойными трубами (PEX, PPR) или полипропиленовыми трубами армированными стекловолокном (PPR-FG-PPR, PPR-GF).

Перераспределение жилищного строительства в пользу малоэтажного строительства переносит проблему энергосбережения из государственной в личную, и поэтому переход на энергоэффективные системы отопления и кондиционирования мы, потребители, будем осуществлять сами. А необходимость этого вполне понятна. Традиционные системы радиаторного отопления неэффективны.

Опыт Европейских стран уже давно осуществляющих переход на энергосберегающие системы показателен, жилые здания в странах со схожими с Россией климатическими условиями потребляют тепла более чем 2 раза меньше чем российские, Рис. 8.

. Рис.8. Потребление тепла жилыми зданиями в странах со сравнивыми климатическими условиями

Для российских потребителей энергосбережение то-же становится крайне актуальн ой проблемой. Согласно официального прогноза Министерства экономического развития РФ на 2012 -2030 г.г. цены на газ в 2020 году вырастут более чем в полтора раза по сравнению с нынешним 2012, а к 2030 году почти в два раза. Электроэнергия подоражает в 2,1 раза в 2020 г. и в 2,78 раза в 2030 г. по сравнению с 2012, Рис. 9.

Рис.9. Рост цен на электроэнергию и газ, в % к 2012 г.

Это можно считать оптимистичным прогнозом. В действительности, вероятно, рост будет значительно выше — обычно министерства занижают неудобные данные.

Энергосбережение может кардинально изменить рынок полимерных труб для систем водоснабжения и отопления. Например, структура применения полимерных труб в вышеприведенном коттеджном поселке, оснащенном энергоэффективными системами напольного отопления и кондиционирования, системами использования геотермального тепла (тепловыми насосами) существенно меняется, Рис.10.

Рис.10. Структура протяженности полимерных трубопроводов по назначению в коттеджном поселке оснащенном энергоэффективными системами панельного отопления и кондиционирования, и системами использования геотермального тепла

Переход на энергосберегающие системы снизит затраты на содержание жилых домов, но обернется для потребителей увеличением первоначальных затрат на строительство. Это в свою очередь, сделает процесс выбора трубопроводной системы более вдумчивым. Для того, что бы подорожавшая система отопления и водоснабжения не стала постоянной головной болью при выборе труб будет необходимо учитывать все факторы влияющие на надежность системы: термостойкость, термостабильность, кислородопроницаемость, и разумеется, репутацию производителя.

ОСОБЕННОСТИ ПОЛИПРОПИЛЕНОВЫХ (PPR) ТРУБ, АРМИРОВАННЫХ АЛЮМИНИЕМ

О. В. Козлов, технический директор компании «Альтерпласт»

Мировое производство и потребление пластиковых труб ежегодно возрастает примерно на 20 %. Это обусловлено очевидными преимуществами в монтаже и эксплуатации пластиковых труб по сравнению со стальными.

Полипропилен (PPR) более долговечен, более устойчив к воздействию повышенной температуры и химических веществ, чем другие традиционные материалы, применяемые для производства труб. Ввиду отсутствия ржавчины, коррозии, распада, гниения, грязи, бактерий, известковых отложений внутренний диаметр полипропиленовых труб в процессе эксплуатации не уменьшается, а шероховатость поверхности не возрастает, таким образом, пропускная способность остается стабильной.

Благодаря своим неоспоримым преимуществам, трубопроводы из полипропилена широко применяются для систем отопления и водоснабжения в сфере строительства и ЖКХ. По сравнению с металлами, полимеры вообще и полипропилен в частности обладают большим тепловым линейным расширением и кислородопроницаемостью.

Для снижения теплового линейного расширения и предотвращения диффузии кислорода в теплоноситель полипропиленовые трубы армируют алюминиевой фольгой. Приведем некоторые характеристики, актуальные в связи с темой данной статьи:

– линейное температурное расширение полипропиленовой трубы Кр = 0,15 мм/мК;

– линейное расширение алюминия Кр = 0,022 мм/мК;

– линейное расширение полипропиленовой трубы, армированной алюминием, Кр = 0,03…0,05 мм/мК;

– кислородопроницаемость полипропиленовых труб – около 2 г/м 3 ·cут. [1];

– полимерные трубы, применяемые в системах отопления совместно с металлическими трубами (в том числе в наружных системах теплоснабжения) или с приборами и оборудованием, имеющим ограничения по содержанию растворенного кислорода в теплоносителе, должны иметь кислородопроницаемость не более 0,1 г/м 3 ∙сут. [2, п. 6.4.1].

Маркировка армированной алюминием трубы

Раньше армирование осуществлялось следующим способом: на стандартную базовую трубу PN20 наносился клей, а на него накладывался слой алюминиевой фольги, края которой заходили друг на друга «внахлест». Поверх алюминиевой фольги вновь наносился слой клея и к нему крепился тонкий слой полипропилена, выполнявшего декоративную функцию. Получавшиеся таким способом трубы позиционировались производителями для монтажа систем низкотемпературного и высокотемпературного отопления (класс эксплуатации 3–5) и маркировались индексом PN20, поскольку такой же номинал имела базовая труба, на которую накладывался слой алюминия.

Необходимой операцией при диффузионной сварке армированных алюминием труб с фитингами является процедура зачистки, в процессе которой с трубы в месте сварки удаляется часть фольги.

Поскольку при монтаже использовались, как правило, фитинги номиналом PN20, а место сварки зачищалось до размеров базовой трубы, вполне логично, что армированная труба маркировалась как PN20 (SDR = 6).

Однако в результате продолжительных теоретических споров, подкрепленных практическими испытаниями, трубу, армированную алюминием, стали маркировать номиналом PN25 (SDR = 5). Такое изменение выглядит логично (и согласуется с ГОСТ Р 52134–2003,п. 5.2.7) – имеется ввиду увеличение суммарной толщины стенки армированной алюминием трубы и изменения таких параметров, как SDR = DN/S, где DN – наружный диаметр трубы; S – толщина стенки трубы; и серии трубы: S = (SDR – 1)/2.

Использование для данной трубы маркировки PN25 справедливо в том случае, если прочность фольги вместе с верхним декоративным слоем полипропилена аналогична материалу базовой трубы PN20, что не вполне очевидно, поскольку, согласно ГОСТ Р 52134–2003, стойкость трубы (испытательное давление) рассчитывается по формуле:

где sigma – начальное напряжение в стенке;

Smin – минимальная толщина стенки;

Dср – средний наружный диаметр трубы.

Расчет испытательного давления, согласно ГОСТ, производится по размерам базовой трубы, т. е. без учета толщины алюминиевой фольги и защитного полипропиленового слоя. Поэтому при прочностных испытаниях трубы, армированной алюминием, не имеет значения, какая маркировка на нее нанесена – PN20 или PN25.

В настоящее время изготовленная на базе PN20 труба, армированная алюминием, чаще всего маркируется как PN25, и это не вызывает вопросов у потребителя. Однако ряд производителей до сих продолжают маркировать такую трубу индексом PN20.

Считаю, что маркировка PN25 более удобна и понятна. Дело в том, что маркировку PN20 у разных производителей может иметь армированная алюминием труба, произведенная как на основе базовой трубы PN16, так и на основе базовой трубы PN20. Трубы эти принципиально разные, у нихнеодинаковое рабочее и испытательное давление. Чтобы избежать путаницы, необходимо армированную трубу, произведенную на базе PN20, маркировать как PN25, а трубу, произведенную на базе PN16, – как PN20.

Само собой разумеется, что любой производитель несет прямую ответственность перед потребителем за качество своей продукции и за соответствие ее маркировки реальным характеристикам. Поэтому, заявляя трубу как PN25, производитель фиксирует ряд важных для 5 класса эксплуатации параметров [3, п 5.2, таблица Е.3]: SDR = 5, и, соответственно, серия трубы S = 2; максимальное рабочее давление 8 атм.

Для трубы с маркировкой PN20: SDR = 6; S = 2,5; максимальное рабочее давление 6 атм. (табл. 1).

Максимальное давление теплоносителя в зависимости от серии труб PPR (80) для 5 класса эксплуатации

Максимальное рабочее давление Рм, МПа

Класс 5

Особенности технологии армировки PPR-труб

При армировании полипропиленовых труб алюминиевой фольгой края фольги, как правило, закрепляются на трубе «внахлест». Данная технология применяется для труб PPR большинством производителей, хотя в последнее время развивается технология лазерной сварки краев алюминиевой фольги «встык». Возможность укладки фольги «внахлест» обусловлена необходимостью ее зачистки перед сваркой с фитингом: таким образом, фольга не контактирует с теплоносителем и не влияет на качество сварки трубы и фитинга. Сварка фольги «встык» широко применяется для труб Pex/Al/Pex – это определено конструкцией данного типа трубы (армирующий слой находится в центре) и технологией монтажа.

На ранних этапах развития технологии армирования PPR-труб использовалась сплошная алюминиевая фольга. Она не пропускает кислород в теплоноситель, обеспечивает гладкую внешнюю поверхность трубы. Однако при этом сама фольга обладает абсолютно гладкой поверхностью, и ее надежное соединение со слоями полипропилена затруднительно. Эта особенность фольги предъявляет определенные требования к свойствам клея, а также к температуре и влажности на производстве. Нарушения технологии и отступления от стандартов качества сырья при производстве армированных труб приводят к тому, что молекулы воды проникают сквозь стенку трубы (полипропилен гидроскопичен), однако алюминиевая фольга их не пропускает, и вода скапливается под слоем алюминия, способствуя образованию пузырей на поверхности трубы, вследствие чего изменяется ее внешний вид.

Чтобы избежать образования пузырей на поверхности трубы и разрушения ее верхнего слоя, PPR-трубы в настоящее время армируют перфорированной алюминиевой фольгой, которая имеет равномерно расположенные круглые отверстия (рис. 1). При производстве трубы с перфорированной фольгой полипропилен верхнего декоративного слоя и базовый полипропилен прочно скрепляются между собой по всей поверхности перфорации, как заклепками.

Поскольку перфорированная фольга имеет отверстия, у потребителей нередко возникает законный вопрос: «Какова кислородопроницаемость трубы, армированной перфорированной фольгой?».

Для полипропиленовых труб ТЕВО technics площадь перфорации мала и составляет 2,8 %. Как мы указывали ранее, кислородопроницаемость неармированных полипропиленовых труб ориентировочно равна 2 (г/м 3 ·cут.), а разрешенная проницаемость составляет 0,1 (г/м 3 ·cут.).

Соответственно, армированная перфорированной фольгой PPR-труба имеет ориентировочную кислородопроницаемость 0,056 (г/м 3 ·cут.), что допустимо, согласно СНиП 41-01–2003, п. 6.4.1.

Трубы, центрально армированные

Трубы типа Stabi, о которых шла речь выше, обладали, с точки зрения удобства монтажа, одним недостатком: перед сваркой требовалась зачистка труб, в процессе которой снимались верхний слой алюминия и декоративный слой PPR. Для упрощения процесса монтажа многие производители изготавливают трубу с центральной армировкой алюминиевой фольгой PPR-AL-PPR (рис. 1). При таком способе армирования полностью сохраняются достоинства армированных труб: низкий коэффициент температурного линейного расширения и низкая кислородопроницаемость.

В зависимости от соотношения внешнего диаметра трубы и толщины ее стенки (SDR), труба PPR-AL-PPR может иметь маркировку PN20 или PN25. Если это соотношение равно 5, труба будет иметь маркировку PN25, если SDR = 6 – маркировку PN20.

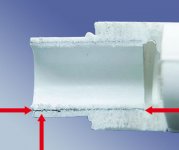

Недостатком конструкции данных труб является необходимость торцевания краев трубы с целью недопущения контакта алюминиевой фольги с теплоносителем. Результат недобросовестного монтажа показан на примере трубы с центральной армировкой алюминиевой фольгой «внахлест» и проиллюстрирован на рис. 2–4. Монтаж трубы произведен обычной насадкой, торцевание не производилось. В таком случае теплоноситель в процессе эксплуатации под давлением проникает в образовавшееся пространство между слоем армирующего алюминия и полипропиленом (рис. 2), что приводит к образованию пузыря на поверхности трубы. Поскольку верхний слой полипропилена в трубах PPR-AL-PPR тонок, не имеет достаточной прочности и не рассчитан на подобные нагрузки – неизбежно его постепенное разрушение. Через образовавшееся отверстие происходит протечка теплоносителя, что приводит к аварии всего трубопровода (рис. 3, 4).

Таким образом, при монтаже труб с центральной армировкой торцевание трубы является обязательной операцией. К сожалению, проверить, была ли осуществлена данная операция, в уже смонтированной системе трубопровода на основе труб c центральной армировкой невозможно – приходится надеяться лишь на добросовестность монтажника. Чаще всего надежды не оправдываются, поскольку большинство монтажников, поверивших некорректным рекламным лозунгам поставщиков и продавцов данной продукции, искренне убеждены, что эта труба не требует зачистки. Заметим, что при использовании трубы типа Stabi осуществить ее сварку с фитингом без зачистки практически невозможно, по крайней мере, качество монтажа легко контролируется визуально. При монтаже труб с центральной армировкой проблема может быть решена путем применения в процессе сварки специальных сварочных насадок – тогда торцевание краев трубы не является обязательным. К тому же специальные насадки могут применяться и при сварке обычных, неармированных PPR-труб – соответственно, отпадает необходимость в стандартных сварочных насадках. А имея при себе только специальные сварочные насадки, монтажник не сможет осуществить неправильный монтаж трубы с центральным армированным слоем.

На рис. 5 показаны внешний вид специальной сварочной насадки и ее принципиальная схема в разрезе. Конструкция насадки разработана таким образом, что прогреваются внешняя и внутренняя поверхность трубы. Без прогрева внутренней поверхности трубы полипропилен может закрыть алюминиевый слой, но с торцевой поверхностью трубы диффузионно он не сварится. Для успешной работы специальной насадки в ее конструкции предусмотрено отверстие для отвода воздуха находящегося между трубой и насадкой при нагреве трубы. Это отверстие также служит для визуального контроля процесса разогрева трубы.

В результате проведенных в ООО «Альтерпласт» расчетов и исследований, а также тестовых испытаний с различными вариантами геометрии внутренней поверхности и формы сварочных насадок удалось создать оптимальную конструкцию специальной насадки. На рис. 6 показан разрез сварного соединения трубы с центральной армировкой Master pipe и фитинга ТЕВО technics. Сварка произведена специальной сварочной насадкой, запатентованной компанией «Альтерпласт» [4]. Как видно на рис. 6, алюминиевая фольга полностью закрыта полипропиленом. Фитинг надежно прилегает к трубе по всей свариваемой поверхности. Важно отметить, что торцевание или зачистка конца трубы при этом не производились.

Достоинства данной насадки очевидны. Недостатками можно считать незначительное увеличение времени разогрева полипропиленовой трубы, а также необходимость точного (с отклонением не больше 3–5 град.) горизонтального позиционирования трубы внутри насадки в процессе сварки.

Особенности трубы с центральной армировкой

Для монтажа трубы с центральной армировкой используются типовые фитинги, которые применяются для монтажа PPR-труб и выпускаются всеми производителями. Но в связи с тем, что труба с центральной армировкой перед сваркой не зачищается, при одинаковом параметре SDR проходное сечение трубы с центральной армировкой будет меньше на удвоенную толщину зачищаемого слоя. Такое уменьшение может быть принципиальным для труб малых диаметров (DN 20, 25, 32). Например, для трубы DN20 PN25 заужение составляет 20 %. В связи с этим можно порекомендовать проектировщикам и потребителям использовать трубу с центральным армированием номиналом PN20, т. е. SDR = 6, и применять ее по соответствующей серии S = 2,5, сохранив для этой трубы привычные гидравлические характеристики традиционно армированной трубы PN25.

Тепловое линейное расширение

По показателям линейного расширения традиционно и центрально армированные трубы не имеют принципиальных различий. Трубы, армированные перфорированной алюминиевой фольгой, в зависимости от толщины фольги, типа перфорации, а также параметров SDR и DN (независимо от глубины залегания алюминиевого слоя), имеют разные значения коэффициента линейного расширения Кр, которые колеблются в диапазоне 0,03–0,05мм/мК.

Кислородопроницаемость труб с центральной армировкой

Как мы видели, при неправильном монтаже разрушение трубы с центральной армировкой происходит по алюминиевому слою, причем с наибольшей вероятностью в том месте, где края алюминиевой фольги соединены «внахлест». Чтобы избежать подобных дефектов, лучше использовать трубу, при производстве которой края алюминиевой фольги не накладываются друг на друга и между краями остается полоска трубы, не закрытая алюминиевой фольгой (рис. 7).

Соответственно, при расчете кислородопроницаемости к посчитанной нами площади перфорации добавляется площадь данной полоски. Ее ширина (при разрешенной кислородопроницаемости 0,1 г/м 3 ·cут) может составлять для DN20 – 1,5 мм, для DN25 – 1,8 мм.

Кислородопроницаемость и диаметр трубы

Как уже говорилось, показатель кислородопроницаемости полипропиленовых труб принят нами как 2 г/м 3 ·cут. Интересно рассмотреть зависимость этого показателя от диаметра трубы, используя понятие SDR.

Возьмем типовое уравнение переноса. Будем считать, что временной отрезок мал, длина трубы достаточно мала, диффузия кислорода в воде от трубы к центру значительно выше диффузии через стенку, растворенного в воде кислорода нет. Тогда:

где Q – поток диффузионного кислорода;

Dc – величина прироста концентрации кислорода;

L – длина участка трубы;

S – площадь поверхности трубы.

Отнеся диффузионный поток кислорода через стенку к объему воды в трубе (т. е. тому объему, в котором данный кислород растворится), получим:

V = 3,14 / 4 ((DN – 2)DN / SDR) 2 L = 3.,14 / 4DN 2 (1 – 2/SDR) 2 L;

Преобразуя полученное уравнение и подставляя SDR = 6, получим зависимость диффузии кислорода отнесенной к объему неармированных труб PN20 в зависимости от внешнего диаметра трубы DN:

Очевидно, что чем больше диаметр трубы, тем ниже концентрация добавленного кислорода в воде и эта концентрация обратно пропорциональна диметру трубы во второй степени. Данный результат еще раз подтверждает ошибочность распространенного утверждения: «трубы малых диаметров не обязательно армировать или защищать теплоноситель от попадания в него кислорода, т. к. потоком кислорода сквозь стенку таких труб можно пренебречь».

Сторонники этой точки зрения призывают не армировать алюминием и не покрывать слоем AVOH (антидиффузионный слой для труб PEX) и PPR-трубы малого диаметра. Однако именно такие трубы стоят, например, перед стальными панельными радиаторами (толщина стальной стенки 1,2 мм). Поэтому армировать алюминием трубы малого и большого диаметра для систем отопления необходимо.Причем для труб малого диаметра это правило более важно, чем для труб большого диаметра, где необходим расчет и привязка к конкретной схеме применения.

Например, при D = 2 · 10 –11 м 2 /с (кислородопроницаемость полипропилена) и ∆сО2 MAX = 270 г/м 3 (ориентировочное содержание кослорода в атмосфере):

Q / V = 1,9 · 10 –8 /DN 2 г/с·м 3 , или 1,6 · 10 –3 /DN 2 г/сут.·м 3 .

Для DN20мм получим в сутки 4 г/м 3 кислорода – иначе говоря, возможно образование 30 г ржавчины. В одном метре трубы DN20 PN20 (SDR=6) содержится 2,2·10 –4 м 3 , соответственно, через этот погонный метр трубы в теплоноситель пройдет максимум 8,8·10 –4 г/сут. кислорода.

Например, если система отопления выполнена из полипропиленовой трубы PN20 (неармированной или армированной стекловолокном), объем системы отопления 100 л, имеются настенный котел с алюминиево-медным теплообменником и температурой нагрева 80 °С и стальные панельные радиаторы, а емкость труб равна 50 л, то в сутки для типового набора труб разного диаметра с SDR = 6 пройдет в теплоноситель около 0,1 г кислорода. В пересчете на в год это составляет 37 г кислорода, или 250 г ржавчины, полученной в стальных панельных радиаторах (которые, весьма вероятно, потекут через год или два эксплуатации).

В задачи данной статьи не входит точный количественный анализ кислородопроницаемости, однако приведенный пример позволяет ответить на часто задаваемый вопрос: «Сколько кислорода пропускает пластиковая труба? Много это или мало?». Думается, нами был дан вполне конкретный ответ. В заключение заметим, что на эту тему написано немало содержательных работ, но выводы читателей или компаний, поставляющих подобную продукцию на рынок, не всегда соответствуют проведенному в этих статьях анализу.

Литература

1. К вопросу о кислородопроницаемости пластмассовых трубопроводов отопительных систем // Сантехника. 2003. № 4.

2. СНиП 41-01–2003. Отопление, вентиляция и кондиционирование.

3. ГОСТ Р 52134–2003. Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия.

4. Пат. № 96523 Российская федерация. Сменный нагреватель / заявл. 10.08.10.