Расчет расхода пара на производственное здание

Пар различают в зависимости от назначения.

— пар на технологические нужды

— пар на отопление

— пар на вентиляцию

— пар на хозяйственные и бытовые нужды.

Источником обеспечения паром предприятий деревообработки обычно служат собственные котельные или городские ТЭЦ в зависимости от места расположения.

После расчета пара на каждый производственный и вспомогательный цех предприятия подсчитывается общий расход пара и выбирается котельная, или же получаются технические условия для подключения предприятия к городской ТЭЦ. В технических условиях указывается точка подключения паротрассы предприятия и маршрут ее прохождения.

Разработка проектно-сменной документации на котельные и подключение к ТЭЦ осуществляется проектными организациями «Сантехпроекта».

По техническим характеристикам технологического оборудования подбирается среднечасовой расход пара в час. Расчет потребности пара ведется по среднечасовому расходу пара.

8.1 Расход пара на отопление

Температура воздуха в производственных помещениях согласно СНИП 245-87 должна быть 18±2ºС с этой целью в осеннее, зимнее и весеннее время предусматривается отопление. Система отопления и теплоноситель выбирают в соответствии с требованиями противопожарных и санитарных норм. По теплоносителю системы отопления подразделяют на : паровые, водные, воздушные и комбинированные.

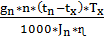

Расчет расхода пара на отопление производится по формуле:

Q=

где: V – объем помещения V =24*66*6=9504;

g – удельный расход пара на 1000

N – продолжительность отопительного сезона N=215;

Z – продолжительность работы системы отопления в сутки Z=24.

8.2 Расчет пара на вентиляция

Все цеха деревообрабатывающих производств обеспечиваются мощной вентиляцией, что влечет за собой большой отсос теплого воздуха из этих помещений. Для поддержки температуры и влажности воздуха в помещении необходимо предусматривать, кроме центрального отопления. Искусственную приточную вентиляцию с предварительным прогревом нагнетаемого в помещение воздуха.

Расход пара на вентиляцию определяется по формуле:

Q=

где: Z=16 – продолжительность работы вентиляции в часах при 2х сменном режиме работы;

N – продолжительность работы в год N=260;

K – коэффициент загрузки оборудования K=0.83;

G – удельный расход пара на вентиляцию 1000

8.3 Расчет пара на хозяйственно-бытовые нужды

С целью создания работающим нормальных санитарно-гигиенических условий труда производится подогрев холодной воды паром на хозяйственные и питьевые нужды, для душевых и умывальников.

Расчет расхода пара на прогрев воды для душевых и умывальников производится по формуле:

Q=

где: g – расход воды

— на одну душевую (500)

— на один умывальник (180);

n – количество душевых или умывальных;

ɽ – продолжительность пользования

Q=

8.4 Расчет пара на хозяйственно-питьевые нужды

Расчет пара на хозяйственно-питьевые нужды производится по формуле:

Q=

где:

(35л/ч – для горячих цехов. 25л/ч – для всех остальных);

n – численность промышленно-производственного персонала;

где:

Q=

Сводная ведомость расхода пара на промышленное здание

Расчет расхода пара на отопление

Часовой расход пара на отопление составит

Теплосодержание пара принято по табл. 3.6 при давлении 0,36138 МПа (t=140 ºC).

Годовой расход пара

Расчет расхода пара на технологические нужды

Потребителем пара в цехе является пресс АК ДА-4940.

Согласно технической характеристике пресса максимальный часовой расход пара на обогрев плит составляет 262 кг/ч.

Годовой расход пара

Пример расчета отопления и вентиляции цеха клееной фанеры

Место расположения предприятия – г. Ужгороде.

Наименование участка – цех клееной фанеры.

Строительный объем здания – 30000 м 3 .

Расчетная температура отопления – –15°.

Расчетная температура вентиляция в холодный период – –6°.

Продолжительность отопительного сезона – 162 дня.

Средняя температура отопительного сезона +0,5°.

Производственная программа – 20000 м 3 /год.

Метеорологические параметры в цехе

Работы в цехе относятся к категории средней тяжести. Принимаем следующие параметры:

– температуру воздуха в цехе tв =20 °С;

– относительную влажность воздуха в отделениях проварки и лущения j=75 %, в отделениях сушки и склеивания j=60 %;

– скорость воздуха U£0,3 м/с.

Поскольку в цехе имеется местная и общеобменная вытяжная вентиляция, принимаем воздушное отопление, совмещенное с приточной вентиляцией.

Определение воздухообмена

Расчет воздухообмена ведется в отдельности для каждого отделения. Производственными вредностями являются тепло, влага и формальдегид (в клеильном отделении). Вытяжная вентиляция для удаления производственных вредностей состоит из:

– локальной (местной) от источников выделений вредностей;

– общеобменной (для удаления вредностей из рабочей зоны).

Объем воздуха, удаляемого через местные отсосы, приводятся в сводной табл. 3.9.

Наименование оборудования и его количество принимаем из расчета дипломного или курсового проекта.

Количество отсасываемого воздуха на единицу оборудования (5 колонка табл. 3.9) принимаем в зависимости от оборудования из табл. 3.10 и 3.11.

Количество отсасываемого воздуха на все оборудование определяется умножением количества отсасываемого воздуха на единицу оборудования на установленное количество оборудования по табл. 3.9.

Объём воздуха, удаляемого через местные отсосы и технологические вытяжки

Установленное количество оборудования

Количество отсасываемого воздуха, м 3 /ч

Отделение обрезки, шлифовки и сортировки фанеры

Всего удаляется 97500 м 3 /ч.

Расчет количества производственных вредностей, сведен в табл. 3.12.

Количество удельных выделений (4 колонка) принимаем по табл. 3.13.

Количество выделений по отделениям (8 колонка) получаем умножением чисел по строкам из 4 колонки на 6 колонку.

Местные отсосы и укрытия

Скорость воздуха в открытом проеме, м/сек

Объем отсасываемого воздуха, м 3 /ч

Вредности, локализуемые местными отсосами

Производство мебели

Пресс для фанерования

68 % растворителя, содержащегося в материале при обработке мелких деталей и 43 % при крупных Деталях

68 % растворителя, содержащегося в материале при обработке мелких деталей и 43 % при крупных ДеталяхЛаконаливная машина при нанесении полиэфирных лаков

Окончание табл. 3.10

Производство клееной фанеры

Пресс гидравлический этажный П714-Б

Станок шлифовальный ШЛ3ЦВ-3

Станок шлифовальный ШЛ3Ц-19

Производство древесностружечных плит

35 мг/м 3

35 мг/м 3Прессовая установка ПР-6А

Эксструзионный пресс КО-73

Форматно-обрезной станок ДЦ-4

Технологическая вытяжка и другие данные по сушильным

и топочным устройствам

Производительность в м 3 /ч при толщине шпона 1,5 мм

Теплоотдающая поверхность в м 2

Тепловыделения в ккал/ч

К-во воздуха, удаляемого из помещения в м 3 /ч

Определение производственных вредностей

ккал на 1 м 3 перерабатываемой древесины

По мягкому режиму

2. Лущильное отделение

ккал на 1 м 3 перерабатываемой

3. Сушильное отделение

1 м 3 поверхности сушилок

Окончание табл. 3.12

4. Отделение сортировки и облагораживания

ккал на 1 м 3 перерабатываемой

а) от электродвигателей

ккал в час на квт установленной

б) поверхности гидравлических

ккал в час на 1 гидропресс

в) нагретая фанера

г/кг расходуемого клея

В том числе в выгороженной части

6. Отделение обрезки, шлифовки и сортировки фанеры

ккал на 1 м 3 продукции

Основные производственные вредности

Наименование цехов или

Наименование и источники выделений

Производство фанеры

ккал на 1 м 3 перерабатываемой древесины

Местной вентиля-цией (из-под штор) локализуется 40 % вредностей от ука-занных в графе 5.

а) помещение обработки по «жесткому» режиму (при температуре воды 80 °С)

Пары воды. Открытая поверхность воды в бассейнах, смоченные пол и оборудование; влажная древесина

кг на 1 м 3 перерабатываемой древесины

б) то же по «мягкому» режиму (при температуре воды

ккал. на 1 м 3 перерабатываемой древесины

Пары воды. Источники те же

кг на 1 м 3 перерабатываемой древесины

Тепло (полное). Нагре-тая древесина и шпон; электродвигатели при обработке древесины:

а) по «жесткому» режиму;

ккал. на 1 м 3 перерабатываемой древесины

б) по «мягкому» режиму

ккал. на 1 м 3 перерабатываемой древесины

Продолжение табл. 3.13

Пары воды. Влажная древесина и шпон при обработке:

а) по «жесткому» режиму;

кг на 1 м 3 перерабатываемой древесины

б) по «мягкому» режиму

кг на 1 м 3 перерабатываемой древесины

а) помещение сушилок

Тепло. Нагретая поверхность оборудования; электродвигатели

ккал/ч на 1 м 2 поверхности сушилок:

б) помещение топочных устройств

ккал/ч на 1 м 2 поверхности топочных устройств

Отделение сортировки и облагораживания шпона

Электродвигатели. Нагретый шпон

ккал. на 1 м 3 перерабатываемой древесины

ккал/ч на 1 квт установленной мощности

Поверхности гидрав-лических прессов

ккал/ч на один пресс ч

Продолжение табл. 3.13

Отделение обрезки, шлифовки и сортировки фанеры

Фанера после прессования

Формальдегид. Клею-щий состав при со-держании свободного формальдегида:

Клеющий состав при содержании свободного фенола не более 2 %

Нагретая продукция после прессования; электродвигатели

Древесная пыль. При обработке на станках

ккал на 1 кг фанеры

г/кг расходуемого клея

г/кг расходуемого клея

на 1 м 3 продукции

локализуется местной вытяжной вентиляцией

Продолжение табл. 3.13

Производство древесностружечных плит (ДСтП)

Продолжение табл. 3.13

Продолжение табл. 3.13

Отделение выдержки с участком форматной обрезки

(при экструзионном методе)

Окончание табл. 3.13

Технологические устройства, удаляющие воздух из помещения при производстве ДСтП

Характеристика устройств пневмотранспорта

Минимальное количество воздуха для транспортирования материала в м 3 /ч

Древесно-стружечный станок ДС-1

42000

42000Молотковая мельница ДМ-3

Бункер сырой стружки

Зависит от мощности цеха

Примечания: 1. Для станка ДС-2А данные приведены на вариант загрузки станки с двух сторон.

2. Минимальная скорость транспортирования древесной стружки – 23–25 м/с.

В клеильных отделениях должны быть выделены выгороженные части помещений, оборудованных механической вытяжной вентиляцией, где выдерживается фанера после ее выгрузки из клеильного пресса.

Количество воздуха, удаляемого из выгороженной части помещения клеильного отделения, определяется из условия, что в открытых проемах выгороженной части скорость воздуха не должна быть меньше 0,3 м/с.

Принимаем, что площадь проемов F пр =10 м 2 ; скорость воздуха в проеме U =0,3 м/с. Тогда количество воздуха, удаляемого из выгороженной части, будет

V в.ч. = 3600 · Fпр · U =3600 · 10 · 0,3 = 10800 м 3 /ч.

Валовое количество тепла, выделяемое в клеильном отделении, составляет

Qкл =20000 + 69000 + 94000= 183000 ккал/ч (данные из табл. 3.12). Из этого количества в выгороженной части выделяется 28 ккал на 1 кг фанеры (табл. 3.13), а всего – 2350 ∙ 28=65800 ккал (поместить в табл. 3.12 в примечание). Кроме того, через местные отсосы клеильных прессов (зонты) удаляется тепла 83 % количества, выделяемого в зоне прессов (табл. 3.10), а всего удаляется тепла – 0,83·[69000 + +(94000-65800)] = 80700 ккал/ч. Следовательно, в рабочее помещение в клеильном отделении выделяется тепла: 183000-65800-80700 = 37500 ккал/ч. Формальдегида в клеильном отделении выделяется 220 г/ч, в том числе в выгороженной зоне 44 г/ч и в зоне прессов 176 г/ч. Через местные отсосы прессов удаляется 75 % от этого количества. Следовательно, в рабочее помещение будет выделяться 0,25 ∙ 176 = 44 г/ч.

Расчет воздухообмена по избыточным тепловыделениям ведется по формуле

где G – воздухообмен по избыточным тепловыделениям, кг/ч;

Qизб – избыточное количество тепла, ккал/ч;

t1, t2 – температура соответственно поступающего и удаляемого воздуха (разность температур принята:

Расчет воздухообмена по предельно допустимой концентрации формальдегида ведется по формуле

где G – воздухообмен по предельно допустимой концентрации формальдегида, м 3 /ч;

д – количество формальдегида, выделяемого в помещение, г/ч;

у – предельно допустимая концентрация формальдегида в рабочей зоне (для формальдегида у=0,5 мг/м 3 ).

Расчет воздухообмена по избыточным влаговыделениям ведется по формуле

где G – воздухообмен по избыточным влаговыделениям, кг/ч;

Gвл – количество паров воды, выделяемых в помещении, кг/ч;

d1, d2 – влагосодержание поступающего и удаляемого воздуха, г/кг.

Определение суммарного воздухообмена по каждому отделению сведено в отдельную табл. 3.15.

При этом принято, что тепло и влага не являются вредностями однонаправленного действия, а поэтому в проекте принят тот расчетный воздухообмен, который больше (по избыточному тепловыделению или избыточным влаговыделениям).

Определение расхода тепла

Расход тепла на потери через ограждения Qо (формула 3.2) определяем по тепловой характеристике здания. При строительном объеме здания Vзд = 30000 м 3 и тепловой характеристике здания qо = 0,47 Вт/м 3 ∙град (табл. 3.1).

Для бытовых помещений принято qо = 0,38 Вт/м 3 ∙град.

Расход тепла на вентиляцию определяется по формуле

где Qв – расход тепла на вентиляцию, кДж/ч;

G – воздухообмен в отделении, кг/ч.

Баланс тепла по отделениям сведен в общую табл. 3.16 (1 ккал/ч = 4,1868 кДж).