Метод контроля качества наладки в системах теплоснабжения

И.М. Сапрыкин, ООО «Нижегородтеплогаз», г. Нижний Новгород

Введение

Наладка системы теплоснабжения является последним завершающим этапом подготовки к началу отопительного сезона.

От качества проведенной наладки зависит степень комфортности в отапливаемых помещениях и экономичная работа источника тепловой энергии.

Автору этой статьи по роду своей деятельности пришлось в последнее время заниматься наладкой систем теплоснабжения от небольших водогрейных котельных, обеспечивающих главным образом отопительную нагрузку. В процессе работы возник ряд вопросов, связанных с оценкой результатов выполнения наладочных мероприятий. В частности, что же является критерием соответствия расчетного и фактического теплогидравлического режима, полученного в результате наладки?

При оснащенности узла управления потребительской системы приборами КИП, включая теплосчетчик, соответствие расчетного и фактического режимов проверить несложно, сравнив значения расходов и температур теплоносителя, и тепловой нагрузки при текущей температуре наружного воздуха. А как быть в условиях минимальной оснащенности узлов управления приборами КИП или их полного отсутствия?

При отсутствии приборов КИП с некоторой точностью могут быть лишь получены значения температур теплоносителя до и после системы отопления, измеренные, например, контактными термометрами или бесконтактными пирометрами. Какую полезную информацию об объекте можно извлечь, имея два значения измеренных температур теплоносителя и одно значение температуры наружного воздуха на момент измерения?

На первый взгляд можно только констатировать степень отклонения полученных значений температур от расчетных. Если температура теплоносителя в подающем трубопроводе при безэлеваторной схеме подключения потребителя равна или несколько меньше этой же температуры на источнике тепла, то температура в обратном трубопроводе после системы отопления колеблется в широких пределах относительно расчетного значения. При этом обычно принято считать, что завышение температуры «обратки» свидетельствует о завышенном расходе теплоносителя через систему отопления и к такому потребителю нужно «принимать меры». И, наоборот, при низкой температуре теплоносителя после системы отопления данный потребитель обделен теплотой и вниманием со стороны теплоснабжающей организации. На сколько справедливы эти предположения? Как оценить качество наладки и при наличии часто скудной информации получить количественные оценки реального теплопотребления конкретной системы отопления? Ответы на эти вопросы автор в литературе, к сожалению, не обнаружил.

Ниже изложено мнение автора по затронутой проблеме, полученное в результате анализа небольшой математической модели отапливаемого здания, как единого целого.

Основным методом регулирования отпуска потребителям тепловой энергии, применяемым в настоящее время, является качественный метод. Качественный метод заключается в изменении на источнике тепла температуры теплоносителя, направляемого с постоянным расходом в тепловую сеть, в зависимости от температуры наружного воздуха таким образом, чтобы температура воздуха внутри отапливаемых помещений поддерживалась постоянной.

Постоянство расхода теплоносителя при этом обеспечивается установкой в узлах управления отопительных систем ограничительных дроссельных диафрагм. Диаметры отверстий ограничительных диафрагм определяются, исходя из подачи расчетного расхода теплоносителя в зависимости от перепадов напоров перед узлом управления и в системе отопления.

Часто по ряду причин, главным образом ввиду неполной достоверности исходной информации (отклонения от расчетных значений геометрических, гидравлических и тепловых характеристик тепловых сетей и систем отопления), фактические расходы теплоносителя оказываются не соответствующими расчетным и требуют корректировки. Действительно, после установки в узлах управления ограничительных дроссельных диафрагм у некоторых потребителей выявляются отклонения от расчетного режима, выражающиеся в конечном итоге в перетопе или недотопе здания.

Теория

Стационарный процесс (независящий от времени) отопления здания можно описать системой из трех уравнений. При нестационарном процессе имеет место изменение во времени температур теплоносителя в системе теплоснабжения, вызванное изменением погодных условий, изменением тепловой мощности источника тепла, а также транспортным запаздыванием при движении теплоносителя в тепловых сетях. Системы отопления обладают большой тепловой инерцией (постоянная времени зданий Т = 20. 60 часов). В связи с этим изменения температур теплоносителя в обратном трубопроводе существенно запаздывают в сравнении с изменением температур теплоносителя в подающем трубопроводе.

где tв — температура воздуха в отапливаемом помещении; tн — температура наружного воздуха; ‘L(K.F) — сумма произведений коэффициентов теплопередачи отдельных ограждающих конструкций здания, на их поверхности.

Комплекс T,(K.-F-)d можно выразить через расчетные значения тепловой нагрузки и расчетной разности температур:

где p — параметр, характеризующий соответствие фактических суммарных тепловых потерь ограждающими конструкциями здания расчетному значению.

Проектное значение параметра р=1. При р>1 фактическая тепловая нагрузка здания превышает проектную. Подстрочные индексы «р» здесь и далее обозначают расчетное значение.

В безразмерном виде уравнение (1) будет выглядеть следующим образом:

где т-\ — температура теплоносителя на входе в нагревательный прибор; т2 — то же на выходе; ^(K^Fi) — сумма произведений коэффициента теплопередачи отдельных нагревательных приборов на их поверхности.

Коэффициент теплопередачи нагревательного прибора не является постоянной величиной и зависит от температурного напора отопительного прибора θ:

где: а — постоянная, зависящая от типа прибора, места, способа установки и ряда других факторов; n — постоянная, также зависящая от типа нагревательного прибора, далее принято л = 0,25.

Комплекс ‘∑(KF)np также можно выразить через расчетные значения тепловой нагрузки и температурного напора:

В безразмерном виде уравнение (3) будет выглядеть следующим образом:

где f — параметр, характеризующий соответствие фактической поверхности нагревательных приборов расчетному значению. Проектное значение параметра f=1.

где: с — теплоемкость теплоносителя; G -расход теплоносителя.

Расход теплоносителя G можно также выразить через расчетные значения тепловой нагрузки и разности температур теплоносителя:

где g — параметр, характеризующий соответствие фактического расхода теплоносителя расчетному значению (относительный расход). Проектное значение параметра g=1.

В безразмерном виде уравнение (5) будет выглядеть следующим образом:

Система уравнений (2), (4), (6) будет выглядеть следующим образом:

Относительную тепловую нагрузку Q целесообразно представить в виде произведения двух сомножителей:

Сапрыкин И.М., Метод контроля качества наладки в системах теплоснабжения

Источник: Журнал «Новости теплоснабжения», № 01 (41), январь 2004, www.ntsn.ru

Оставить комментарий

Тематические закладки (теги)

Тематические закладки — служат для сортировки и поиска материалов сайта по темам, которые задают пользователи сайта.

СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА МОНТАЖА СИСТЕМЫ ВНУТРЕННЕГО ОТОПЛЕНИЯ

Состав операций и средства контроля

| Этапы работ | Контролируемые операции | Контроль (метод, объем) | Документация |

| Подготовительные работы | Проверить: — наличие документов о качестве изделия; | Визуальный | Сертификаты (паспорта), журнал работ |

| — соответствие применяемых материалов проекту, стандартам и техническим условиям; | Визуальный, технический осмотр | ||

| — подготовку мест для прокладки трубопроводов, установки отопительных приборов; | Визуальный | ||

| — сборку секций чугунных радиаторов | То же | ||

| Монтаж трубопроводов | Контролировать: | Общий журнал работ | |

| Монтаж отопительных приборов | — качество соединений трубопроводов и их крепление; | Технический осмотр | |

| — уклоны подводок к отопительным приборам; | Измерительный | ||

| — вертикальность трубопроводов; | То же | ||

| — расстояние от поверхности стены до оси трубопроводов, от прокладываемого стояка до кромки оконного проема и длины подводок к отопительным приборам; | “ | ||

| — число и способ крепления кронштейнов под отопительные приборы; | Визуальный | ||

| — расстояние установки отопительных приборов от пола, стены, подоконных досок и т.д. | Измерительный | ||

| Приемка выполненных работ | Проверить: — соответствие фактического положения смонтированных трубопроводов и отопительных приборов требованиям проекта; | Технический осмотр, измерительный | Акт приемки выполненных работ |

| — выполнение требований проекта и нормативных документов к качеству выполнения соединения труб, крепежу отопительных приборов. | Технический осмотр | ||

| Уклоны подводок к радиаторам — от 5 до 10 мм на длину подводки в сторону движения теплоносителя. При длине подводки до 500 мм уклон труб не выполняется. В однотрубной системе отопления с односторонним присоединением отопительных приборов открыто прокладываемый стояк должен быть расположен на расстоянии 150±50 мм от кромки оконного проема, а длина подводок должна быть не более 400 мм. Радиаторы всех типов устанавливаются на расстояниях не менее: — от пола — 60 мм; — от нижней поверхности подоконных досок (при отсутствии доски — от низа оконного проема) — 50 мм; — от поверхности штукатурки стен — 25 мм. В помещениях лечебно-профилактических и детских учреждений радиаторы устанавливаются на расстоянии не менее: — от пола — 100 мм; — от поверхности стены — 60 мм. Число кронштейнов — не менее 3 на радиатор (кроме радиаторов в две секции). Кронштейны следует устанавливать под шейки радиаторов: 2 — при числе секций до 10; 3 — при числе секций более 10. |  |

ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

Заготовка труб и деталей

Гнутые детали трубопроводов. При прокладке трубопроводов санитарно-технических систем для изменения направления трубопроводов, обхода балок и трубопроводов других систем, при присоединении приборов к системам наряду с соединительными фасонными частями используют гнутые детали (рис.25). Преимущество этих деталей по сравнению с фасонными частями заключается в плавности перехода, создании меньших сопротивлений при движении жидкости, пара и газа, в отсутствии лишних соединений.

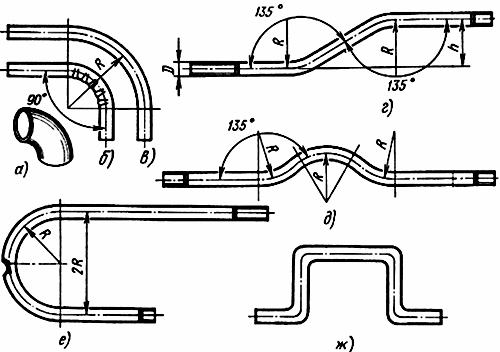

Рис.25. Гнутые детали трубопроводов:

а-в — отводы; г — отступ; д — скоба; е — калач; ж — компенсатор

Основные виды гнутых деталей: отводы, отступы, скобы, калачи, компенсаторы.

Отвод — изогнутая под углом 45, 60, 90 и 135° деталь, которую используют при изменении направления трубопровода. Отводы бывают крутоизогнутые (рис.25, д), обеспечивающие минимальный радиус поворота, складчатые (рис.25, б), имеющие малый радиус поворота

Отступ (утка) (рис.25, г) — деталь с двумя изогнутыми частями, обычно под углом 135°. Утки применяют в тех случаях, когда присоединяемая деталь лежит не на одной оси с трубопроводом или при обходе препятствия. Расстояние между осями отогнутых концов трубы называется вылетом

Скоба (рис.25, д) — деталь с тремя изогнутыми углами. Скобы используют при обходе другого трубопровода.

Калач (рис.25, е) — деталь с поворотом в форме полуокружности. Калач заменяет два отвода, и его используют преимущественно для соединения двух отопительных приборов, расположенных один над другим, на подводках к прибору. Расстояние между осями отогнутых концов калача равно 2

Компенсатор (рис.25, ж) — деталь П-образной формы, устанавливаемая для уравновешивания влияния температурных удлинений трубопровода.

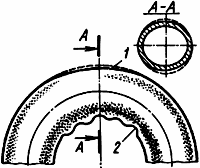

При гибке труб материал подвергается по выпуклой части растяжению, а по вогнутой — сжатию. В результате деформации толщина стенки выпуклой части уменьшается, а вогнутой — увеличивается. В процессе гибки, особенно тонкостенных труб, в месте изгиба образуется из-за смятия 1 овальность трубы (рис.26), которая не должна превышать 10%. На вогнутой части трубы может появиться волнистость 2, величина которой не должна превышать 3%.

Рис.26. Деформация труб при гибке:

1 — смятие; 2 — волнистость

Гнутые детали изготовляют в такой последовательности: трубы размечают, отрезают, а затем осуществляют их гибку.

При разметке труб в монтажных условиях используют измерительный (складной метр, рулетку) и разметочный (карандаш, мел, чертилку) инструмент. На заготовительных предприятиях применяют разметочно-отрезные устройства, которые выполнены в виде разметочного стола, объединенного с трубоотрезным станком. Длину заготовки для гнутой детали определяют в зависимости от вида детали по таблицам, приведенным в специальной литературе.

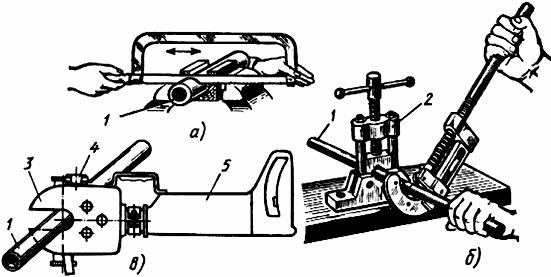

Отрезку труб в монтажных условиях выполняют вручную ножовкой (рис.27, а), труборезом (рис.27, б) или механизированным способом с помощью трубореза СТД-120 (рис.27, в) позволяющим отрезать трубы

Рис.27. Отрезка труб:

а — ножовкой; б, в — труборезами; 1 — труба; 2 — прижим; 3 — корпус трубореза; 4 — гайка для зажима трубы; 5 — электрическая сверлильная машина

Гибка металлических труб осуществляется в холодном или горячем состоянии на ручных и приводных станках различных конструкций. Трубы больших диаметров при изгибе нагревают, что позволяет снизить усилие, необходимое для изгиба, и предотвратить разрывы стенок трубы, так как металл при нагреве становится более пластичным.

При гибке труб диаметром до 32 мм, чтобы исключить их деформацию, тщательно подбирают размеры гибочных роликов и оправок; трубы большего диаметра гнут, набивая их сухим кварцевым песком. Радиусы гиба должны быть больше минимально допустимых (2-3,5 наружных диаметров изгибаемой трубы).

При гибке шовных труб шов, чтобы исключить его повреждение, располагают в месте наименьших деформаций материала трубы, т.е. по средней линии изгиба или несколько внутрь него.

Гибку труб в холодном состоянии осуществляют на ручном станке (рис.28, а), предназначенном для труб диаметром до 20 мм при радиусе гиба более 50 мм. При гибке трубу 3 вставляют между роликами 2, 4 так, чтобы конец ее вошел в хомут 5. Поворачивая рукоятку 1 с подвижным роликом 2, трубу изгибают вокруг неподвижного ролика 4 на заданный угол. После этого рукоятку возвращают в первоначальное положение и вынимают трубу. В хомут рекомендуется зажимать длинный конец трубы, а загибать короткий.

Рис.28. Гибка труб в холодном состоянии на станках:

а — Вольнова; б — с винтовым приводом; в — с гидравлическим приводом; 1 — рукоятка; 2, 4 — ролики; 3 — труба; 5 — хомут; 6 — основание; 7 — сектор

Применяют также комбинированные станки с тройными роликами для гибки на одном станке труб диаметром 15, 20 и 25 мм. Для более точной гибки труб целесообразно станок оборудовать кругом с делениями по пять градусов в каждом.

Трубогибочные станки с винтовым (рис.28, б) и гидравлическим (рис.28, в) приводами позволяют снизить мускульное усилие, необходимое для гибки. Для гибки труб различных диаметров (до 40 мм) станки снабжаются сменными секторами 7.

На заготовительных предприятиях процесс гибки механизирован и осуществляется в холодном состоянии на трубогибочных станках и механизмах.

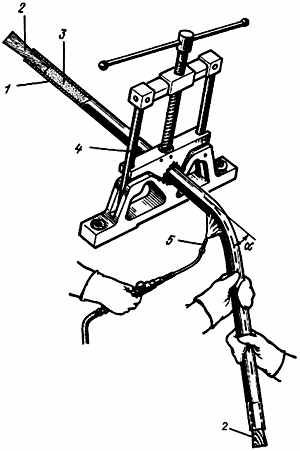

Гибку труб в горячем состоянии производят путем нагрева места изгиба и последующего поворота конца трубы вокруг оправки. При этом изгибаемую трубу 1 (рис.29) набивают песком 3 и один ее конец закрепляют в прижиме 4 или тисках. Радиус изгиба применяют не менее диаметра трубы, а длину нагреваемой части при

Рис.29. Гибка труб в горячем состоянии:

1 — труба; 2 — пробка; 3 — песок; 4 — прижим; 5 — горелка

При гибке трубопроводов большого диаметра (более 50 мм) в некоторых случаях применяют складчатые отводы (см. рис.25, б), которые изготовляют на строительной площадке. Для этого на трубе намечают места нагрева и образования складок. Затем оба конца трубы закрывают деревянными пробками, укладывают на стенд, нагревают место первой складки, после чего изгибают трубу до образования первой складки. Полученную складку охлаждают и приступают к образованию следующей и т.д. до получения требуемого отвода.

Штамповку металлических труб применяют в целях повышения качества и сокращения трудовых затрат при заготовке стандартных деталей санитарно-технических систем. Для этого предварительно отрезают трубу необходимой длины и на ней нарезают резьбу. Затем подготовленные трубы в количестве до 15 шт. одновременно укладывают на матрицу гидравлического пресса. Пресс включают в работу и путем обжатия пуансоном трубам придают требуемую форму. Штампованные детали имеют одинаковые размеры отдельных частей и лучший вид по сравнению с однотипными деталями, которые обрабатывались на трубогибочных станках.

Методом штамповки из стальных бесшовных труб изготовляют крутоизогнутые отводы (рис.30, а) с радиусом кривизны, равным 1,5-2 диаметрам трубы, тройники (рис.30, б), переходы (рис.30, в). После изготовления деталей концы их обрабатывают под сварку.

Рис.30. Штампованные бесшовные детали трубопроводов:

а — круто изогнутый отвод; б — тройник; в — концентрический переход

Крепление трубопроводов

Трубопроводы санитарно-технических систем следует надежно крепить, фиксируя их в заданном положении и обеспечивая одновременно возможность их перемещения в осевом направлении при удлинении от нагревания. Это требование особенно важно для трубопроводов систем отопления и горячего водопровода, а также пластмассовых труб, имеющих большой температурный коэффициент линейного расширения.

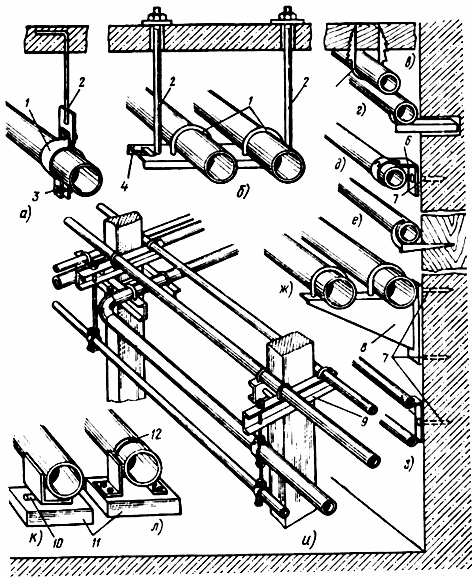

Крепления (скобы, кронштейны, крючки, подвески, хомуты, опоры) выполняют двух видов: неподвижные и подвижные. Неподвижные крепления не допускают осевого перемещения трубопровода и жестко связывают его через крепежный элемент со строительной конструкцией: трубы притягиваются хомутами 1 (рис.31, а, б), скобами 5 (рис.31, в) или привариваются к ним. Подвижные крепления позволяют трубопроводу перемешаться в осевом направлении; их выполняют в виде скользящих опор (рис.31, г, к).

Рис.31. Крепление трубопроводов:

а — на подвеске; б — на подвеске с опорной балкой; в — скобой; г — на кронштейне; д — хомутом; е — крючком; ж — на кронштейне с подкосом; з — приварной скобой; и — на колоннах; к — на подвижной опоре; л — на неподвижной опоре; 1, 6 — хомуты; 2 — тяга; 3 — болт; 4 — балка; 5 — скоба; 7 — дюбель; 8 — подкос; 9 — швеллер; 10 — каток; 11 — основание; 12 — сварка

Металлические трубопроводы крепят к бетонным и металлическим перекрытиям (см. рис.31, а) с помощью подвесок, которые состоят из тяги 2 и хомута 1, стягиваемых болтами 3. При прокладке нескольких трубопроводов применяют подвески с опорной балкой 4 (рис.31, б). К деревянным перекрытиям трубопроводы небольшого диаметра крепят скобами 5 (рис.31, в). На стенах трубопроводы закрепляют с помощью кронштейнов (рис.31, г), хомутов 6 (рис.31, д), крючков (рис.31, е), кронштейнов с подкосами 8 (рис.31, ж) и приварных скоб (рис.31, з). К колоннам трубопроводы крепят кронштейнами из швеллеров 9 или уголков (рис.31, и), которые болтами притягиваются к колонне. Трубы укладывают сверху на кронштейн или подвешивают к нему. На полу трубопроводы укладывают на опоры (рис.31, к, л), на которые устанавливаются элементы креплений.

Расстояние между креплениями выбирают в зависимости от материала труб и их диаметра.

Дата добавления: 2018-09-22 ; просмотров: 1543 ; Мы поможем в написании вашей работы!