Водоподготовка и очистка сточных вод

Современные технологии очистки воды

Комплексная мембранная технология очистки сточных вод гальванических производств

Комплексная мембранная технология очистки сточных вод гальванических производств с обеспечением замкнутого водооборота

Поворов А.А., к.т.н., Павлова В.Ф., к.т.н., Шиненкова Н.А., Краснов А.Н.

Сточные воды гальванического производства оказывают негативное влияние на экосистему. В их составе присутствуют соединения тяжелых металлов, растворы кислот и щелочей, кубовые остатки органических растворителей.

Гальваническое производство является одним из наиболее водоемких, промывные воды здесь составляют 50% от общего количества стоков, образующихся на предприятиях машиностроения.

По традиционной технологии все гальваностоки смешиваются и подвергаются совместной переработке. Однако такой подход имеет ряд недостатков:

- при применении самого распространенного на отечественных предприятиях реагентного метода не обеспечивается качество очистки, соответствующее требуемым ПДК по ионам тяжелых металлов на слив;

- нерационально, с огромными потерями используется большой объем промывных вод;

- безвозвратно теряются ценные компоненты (кислоты, щелочи и цветные металлы

В связи с этим в области обезвреживания производственных сточных вод гальванических производств основной задачей является создание технологии раздельной переработки разбавленных сточных вод и концентрированных отработанных растворов. Это позволит в основной технологический цикл вернуть до 95% очищенной воды и 70-90% ценных продуктов из стоков в виде регенерированных сред.

Цель всех работ по созданию эффективных систем очистки сточных вод гальванопроизводств сводится к решению следующих задач:

- обеспечение соответствующего качества очищенных стоков; снижение водопотребления на операциях промывки и соответственно сбросов в канализацию за счет создания замкнутого водооборота; *регенерация отработанных растворов и электролитов, т.е. восстановление их работоспособности за счет удаления примесей;

- *выделение ценных компонентов из отработанных электролитов и технологических растворов с возвратом их в производство; минимизация образования отходов и снижение их экологической опасности.

в данной статье вопрос переработки концентрированных стоков не рассматривается.Выбирая наиболее рациональную схему очистки сточных вод, ЗАО «БМТ» учитывает качество и расход воды, используемой на промывные операции, состав и концентрацию примесей в воде после ее использования, режимы водопотребления и водоотведения в локальной системе, а также финансовое состояние предприятия.

Схема очистки будет экономически выгодна только при минимальных затратах электроэнергии, химикатов, воды, при совмещении части операций и утилизации металла на месте, а также при использовании стандартного недорогого оборудования.

Организация системы замкнутого водооборота целесообразна в том случае, когда штрафы за превышение концентраций загрязняющих веществ в сточных водах соизмеримы с потенциальными затратами на вложения в реконструкцию очистных сооружений, а качество очистки стоков до требований ПДК недостижимо с использованием только традиционных методов очистки.

Как показывают расчеты и практический опыт, локальные системы переработки концентрированных стоков наиболее выгодны, когда имеется возможность выделить из общего стока потоки с ценными компонентами или особо токсичными примесями.

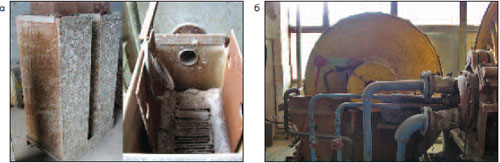

Внедрение локальных установок обработки некоторых категорий сточных вод в централизованные очистные сооружения позволяют решить большинство проблем водного хозяйства гальванического производства при наименьшей себестоимости очистки. Обычно функция этих узлов — предочистка и доочистка стоков на базе реагентной обработки, электрокоагуляции, ионного обмена, сорбции. Для достижения требуемого качества очистки этими методами эффективно используются следующие прогрессивные разработки:

применяются новые виды флокулянтов, которые не только повышают эффективность процесса, но и приводят к снижению удельного расхода (до 10 раз) химических реагентов. Выбираются марки флокулянтов, действующих в широких интервалах рН (1 — 14) и температур (0 — 100º С); отстойники оснащаются тонкослойными элементами, которые за счет увеличения контактной поверхности осаждения интенсифицируют процессы осаждения и выделения из воды механических и коллоидных примесей. Применение технологии тонкослойных модулей позволяет уменьшить содержание взвешенных частиц в среднем в 5-10 раз. используются высокоэффективные сорбенты с повышенным ресурсом и избирательным действием к тому или иному элементу. Их применение позволяет очищать воду до норм ПДК по тяжелым металлам и нефтепродуктам;

Однако перечисленные традиционные методы очистки промывных вод с повышенным солесодержанием не позволяют достичь такого качества очищенной воды, чтобы можно было повторно использовать ее в технологическом процессе.

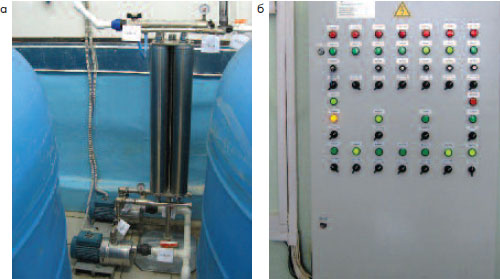

При необходимости создания замкнутого водооборота уместно использование комплексной мембранной технологии, сочетающей традиционные методы очистки и метод обратноосмотического обессоливания, применение которой позволяет доводить содержание примесей в очищенной воде до требуемых норм по ГОСТ 9.314-90 «Вода для гальванического производства и схемы промывок. Общие требования» (рис. 1).

Рис.1. Принципиальная технологическая схема установки очистки гальваностоков

У – усреднитель; ЭК — электрокоагулятор; ОТ — отстойник с тонкослойными модулями; ФП — фильтр-пресс; ФЗ – механический фильтр с зернистой загрузкой, АД фильтр-адсорбер с загрузкой, селективной по тяжелым металлам; ФМ – механический фильтр; ММ — мембранный модуль; ВА – узел выпаривания.

Работа установки очистки промывных вод на базе обратного осмоса осуществляется в следующей последовательности:

1. Предподготовка, включающая следующие процессы: корректировка рН; электрокоагуляция для перевода металлов в нерастворимую гидроксидную форму, тонкая очистка от взвешенных и коллоидных веществ с использованием отстойника, оборудованного тонкослойными модулями и системы фильтров.

Целью предочистки является снижение нагрузки на обратноосмотическую установку, что позволяет в несколько раз увеличить срок службы мембранных элементов.

2. Глубокая очистка методом обратного осмоса, одновременного удаления неорганических и органических примесей, что особенно важно в системах оборотного водоснабжения. Для уменьшения объема утилизируемого концентрата солей тяжелых металлов используется 2-ступенчатая схема обратноосмотического обессоливания. В установках обратного осмоса применяются специальные рулонные композитные мембраны, предназначенные для обработки сильнозагрязненных сред.

Обратноосмотическое 2-ступенчатое обессоливание позволяет уменьшить объем концентрата, в котором сосредоточено до 99% солей тяжелых металлов, до 25 раз в зависимости от исходного солесодержания в сточных водах. Для эффективного восстановления транспортных характеристик мембран используются специально подобранные моющие композиции, которые позволяют удалять с поверхности мембран отложения солей кальция, магния, железа и органических осадков.

3. Выпаривание концентрата обратного осмоса с использованием энергосберегающих выпарных аппаратов с получением пресной воды (дистиллята) и сгущенного кубового продукта или суспензии кристаллических минеральных солей, пригодных для дальнейшей утилизации и получения ценных продуктов.

При использовании прямоточного роторно-пленочного испарителя (РПИ) достигается самый высокий коэффициент теплопередачи по сравнению с выпарными аппаратами других типов, а применение при выпаривании аппаратов с механической рекомпрессией вторичного пара и вакуумных выпаривателей позволяет снизить электропотребление в 15-20 раз.

Примером достижения высоких результатов внедрения системы замкнутого водооборота на базе мембранной технологии являются достигнутые показатели работы комплексной установки очистки производственных стоков и регенерации рабочих растворов линии никелирования на ОАО «Роберт Бош» (г. Энгельс), внедренной в 2004 году.

Доходы от реализации никельсодержащих шламов на этом предприятии составили не менее 250 тыс. руб./год по состоянию на 2006 год, а себестоимость кубометра очищенной воды — 92 руб. Был проведен анализ воды, прошедший очистку на комплексной установке, результаты которого приведены в табл. 1.

Содержание примесей в очищенной воде сравнивалось с требованиями

ГОСТ 9.314-90 кат.2 «Вода для гальванического производства и схемы промывок.

Общие требования». Как видно из таблицы, качество воды выше, чем предусмотрено нормативными документами.

style=»line-height: 130%;»>Солесодержание примесей в очищенной воде

Модернизация очистных сооружений гальванических производств

Д. В. Павлов, канд. техн. наук, руководитель отдела, Технопарк РХТУ им Д. И. Менделеева

С. О. Вараксин, канд. техн. наук, директор, Технопарк РХТУ им Д.И. Менделеева

А. А. Степанова, канд. эк. наук, руководитель молодежной экологической программы «Чистая вода», директор молодежного бизнес-клуба «Чистая вода»

В. А. Колесников, доктор техн. наук, профессор, РХТУ им. Д. И. Менделеева

Капля воды дороже алмаза.

Гальванические покрытия используются практически во всех отраслях промышленности. Несмотря на существенные различия в технологии металлопокрытий различных изделий, все они создают в процессе эксплуатации отходы, которые могут находиться в жидком, твердом, пастообразном или газообразном состоянии, представляя собой различную степень опасности и токсичности для окружающей природной среды и человека.

Ежегодно для промывки изделий в процессах нанесения гальванических покрытий расходуется не менее 650 106 м 3 чистой воды. Ежегодно при промывке изделий из рабочих ванн выносится не менее 3300 т цинка, 2400 т никеля, 2500 т меди, десятки тысяч тонн других металлов, кислот и щелочей.

Источниками загрязнения окружающей среды в гальванотехнике являются не только промывные воды, но и отработанные концентрированные растворы. Выход из строя рабочих растворов происходит по причинам накопления в электролитах посторонних органических и неорганических веществ и нарушения соотношения основных компонентов в гальванических ваннах. Сбросы отработанных растворов по объему составляют 0,2–0,3 % от общего количества сточных вод, а по общему содержанию сбрасываемых загрязнений достигают 70 %. Залповый характер таких сбросов нарушает режим работы очистных сооружений, приводит к безвозвратным потерям ценных материалов.

Попадание неочищенных или недостаточно очищенных сточных вод и других видов отходов, содержащих цветные металлы, в водные объекты наносит ущерб окружающей среде и народному хозяйству и не только из-за потерь используемых в производстве металлов, но и вследствие огромного негативного их воздействия на окружающую среду. Так, по данным Москомприроды, в Москве за сутки из-за использования устаревших и/или несовершенных технологий очистки сточных вод и осадков, сбрасывается в канализацию и затем поступает на городские очистные сооружения более 100 тыс. м 3 жидких отходов, содержащих около 18 т цветных металлов. В списке городов РФ Москва числится одним из городов с высокой степенью загрязнения воздуха, воды и почвы [1].

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 1 Результаты очистки сточных вод | |||||||||||||||||||||||||||||||||||||||||||||||||

|

Для сравнения в табл. 1. представлены физико-химические показатели качества питьевой воды (СанПиН 2.1.4.1074–01) [5] и значения остаточной концентрации ионов тяжелых металлов, рассчитанные из произведения растворимости (далее ПР) соответствующих малорастворимых соединений, в данном случае гидроксидов, образующихся при подщелачивании среды раствором едкого натра либо электрокоррекцией pH.

Расчет растворимости из данных по ПР производится следующим образом [6]:

где Сост – остаточная концентрация извлекаемых ионов в растворенном состоянии;

М – молярная масса ионов;

с – молярная концентрация ионов.

Однако присутствие в сточных водах гальванического производства посторонних ионов фоновых электролитов, в первую очередь Na2SO4, NaCl, Na2CO3, NaNO3 и др., может приводить к увеличению растворимости гидроксидов тяжелых металлов, увеличивая тем самым остаточную концентрацию иона металла в очищенной воде [3, 7].

Из многолетнего опыта специалистов Технопарка РХТУ им Д. И. Менделеева в области строительства и эксплуатации промышленных очистных сооружений, данных, представленных в табл. 1, и литературных источников видно, что добиться остаточного содержания ионов меди в очищенной воде менее 0,1 мг/л даже при внедрении современных технологий очистки (НДТ) практически невозможно. Кроме того, требования ПДК по сбросу в городскую канализацию г. Тула превышают значения остаточной концентрации ионов тяжелых металлов, рассчитанные из произведения растворимости по ионам меди, цинка и никеля, не говоря уже о разнице на несколько порядков с физико-химическими показателями качества питьевой воды (СанПиН 2.1.4.1074–01).

Принципиальная невозможность выполнения нормативных требований к качеству сточных вод в регионах РФ даже при реализации самых современных технологий очистки превращает практически 100 % предприятий в нарушителей природного законодательства и полностью лишает их стимула добиваться улучшения экологической ситуации. Необоснованно жесткие и невыполнимые требования, несправедливая плата за загрязнение, штрафы и санкции ставят предприятия на грань банкротства.

| Таблица 2 Капитальные затраты на приобретение оборудования для очистных сооружений производительностью 5 м 3 /ч | |||||||||||||||

| |||||||||||||||

К стокам, сбрасываемым в водные объекты, и даже к стокам предприятий, поступающим в городскую канализацию, повсеместно применяют требования перечня ПДК для рыбохозяйственных водоемов (либо значения близкого к ПДК РХ порядка), что фактически делает невозможным сбрасывать питьевую воду в сточные воды без очистки. Абсурдность требований очищать сточные воды предприятий до чистоты более глубокой, чем чистота питьевой воды, вряд ли может вызвать сомнения. Однако сегодня все требования к предприятиям по чистоте стоков фактически (хотя и в несколько завуалированной форме) сводятся к тому, чтобы стоки были значительно чище, чем вода, поступающая на предприятие. Еще одним важнейшим контраргументом применения ПДК для рыбохозяйственных водоемов к сточным водам предприятий является практическая невозможность достижения такой чистоты стоков ни одним из известных методов. «Практическая» в том смысле, что применение многих методов доочистки стоков делает функционирование промышленных предприятий экономически неоправданным [8].

Действительно, воду можно очистить до требований ГОСТ 9.314 (2 и 3 категории воды), применив мембранные технологии нанофильтрации и/или обратного осмоса, но при этом образуется от 25 до 33 % концентрированного солевого раствора, который потребуется утилизировать. Основной способ утилизации концентрированного солевого раствора – вакуумное выпаривание, о чем говорилось ранее в статье «Оборотное водоснабжение промышленных предприятий» [9]. Таким образом, можно создать систему оборотного водоснабжения гальванического производства с отсутствием сброса воды и, соответственно, платы за сброс и превышение ПДК. Но применение дорогостоящих вакуумно-дистилляционных установок (далее ВДУ), особенно в сложившейся в нашей стране экономической ситуации, является крайне нерентабельным, как по капитальным затратам на приобретение оборудования, так и по энергозатратам на его эксплуатацию.

Сравним стоимость стандартных очистных сооружений и стоимость ВДУ, которая должна быть добавлена к стоимости основных очистных сооружений при условии использования мембранной установки нанофильтрации и/или обратного осмоса для снижения объема раствора, требующего утилизации и непрерывной круглосуточной работы ВДУ (20 ч – выпаривание, 4 ч – автоматическая промывка ВДУ).

В настоящее время специалистами Технопарка РХТУ им. Д. И. Менделеева ведется подбор половолоконных ультрафильтрационных мембран и создание промышленных установок на их основе. Замена дорогостоящих керамических трубчатых мембран на недорогие половолоконные элементы позволит существенно снизить стоимость установок ультрафильтрации, без ухудшения качества очистки. В конечном итоге это приведет к общему снижению стоимости очистных сооружений тип № 2 (ЭФ+ФП+УФ) до уровня стоимости очистных сооружений тип № 1 (ЭФ+ФП+ФС).

Приоритет по разрабатываемым технологиям принадлежит РХТУ им. Д. И. Менделеева. Научно-исследовательский подход специалистов Российского химико-технологического университета к разработке технологий всегда позволяет находить более эффективные и экологически безопасные решения в области инженерной экологии.

Выводы

1. Произведено промышленное внедрение современных очистных сооружений, основанных на применении наилучших доступных технологий.

2. Показана принципиальная невозможность достижения региональных требований ПДК по ионам меди и, соответственно, ухода от уплаты штрафов за данное превышение без создания на предприятии системы оборотного водоснабжения.

3. Показано, что суммарная стоимость оборудования системы оборотного водоснабжения в 3–5 раз превышает стоимость оборудования современных очистных сооружений и в большинстве случаев является нерентабельной для промышленных предприятий.

4. Все это говорит о том, что необходимо существенно изменить систему управления качеством вод и водными ресурсами на федеральном и региональном уровнях, а также водное законодательство [8].

Литература

1. Колесников В. А., Меньшутина Н. В. Анализ, проектирование технологий и оборудования для очистки сточных вод. М., 2005.

2. Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics. Edificio EXPO, c/Inca Garcilaso s/n, E-41092 Sevilla – Spain.

3. Виноградов С. С. Создание экологически безопасного гальванопроизводства на основе рационализации водоотведения и реагентного метода очистки стоков // Гальванотехника и обработка поверхности. 2009. № 3.

4. Колесников В. А., Ильин В. И., Кучеров А. А. Очистка сточных вод на металлургических предприятиях // Экология производства. 2010. № 3.

5. СанПиН 2.1.4.1074–01. Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества.

6. Зинченко А. В., Изотова С. Г., Румянцев А. В., Симанова С. А., Скрипкин М. Ю., Слободов А. А. Новый справочник химика и технолога. Химическое равновесие. Свойства растворов. М., 2004.

7. Колесников В. А., Капустин Ю. И. и др. Электрофлотационная технология очистки сточных вод промышленных предприятий / Под ред. В. А. Колесникова. М., 2007.

8. Виноградов С. С., Кудрявцев В. Н. Обоснованность и необоснованность применения разных перечней ПДК для стоков гальванического производства // Гальванотехника и обработка поверхности. 2002. № 2.

9. Павлов Д. В., Вараксин С. О., Колесников В. А. Оборотное водоснабжение промышленных предприятий // Сантехника. 2010. № 2.