- Оборотное водоснабжение

- Принцип действия

- Общие сведения

- Трубопроводы

- Сфера применения

- Как внедрить систему?

- Преимущества системы оборотного водоснабжения

- Установка системы оборотного водоснабжения

- Сферы использования систем оборотного водоснабжения

- Очистка оборотной воды

- Установка обратного осмоса

- Оборотное водоснабжение промышленных предприятий

- Основное оборудование системы оборотного водоснабжения предприятий. Электрофлотатор

- Установка обратного осмоса (гиперфильтрации)

- Вакуумная выпарная установка

- Литература

Оборотное водоснабжение

Благодаря уникальным свойствам и дешевизне вода широко применяется в промышленности как рабочее тело. Ее обработка после использования (очистка, охлаждение) дает возможность создать водоснабжение оборотное с многократным применением. За счет этого водопотребление значительно снижается, а также предупреждается загрязнение окружающей среды. В результате создаются комфортные условия для проживания людей.

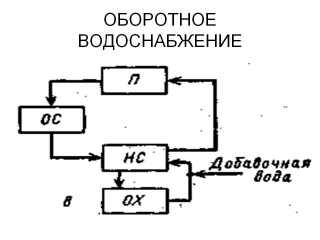

Принцип действия

Система водоснабжения должна постоянно восполняться и периодически обновляться. Вода преимущественно используется в качестве охладителя или теплоносителя. В каждом случае ее предварительно охлаждают или подогревают. Перед повторным применением воду могут очищать, поскольку она загрязняется продуктами технологических процессов.

Доля оборотного водоснабжения возрастает во всех отраслях промышленности. Жидкость чаще всего применяют в теплообменной аппаратуре. Вода многократно подвергается нагреву и охлаждению в брызгальных бассейнах или градирнях. Ее большая часть теряется в процессе испарения.

Оборотное водоснабжение предприятии химического производства составляет уже 98 %. Там оно применяется в технологических операциях, где требуется очистка воды от промышленных отходов.

Отделение шлама от воды дает возможность его перерабатывать и извлекать ценные компоненты.

Общие сведения

Оборотное водоснабжение – это такая система обеспечения, при которой отработанная вода, пройдя очистку, снова возвращается к потребителю.

В настоящее время на предприятиях нефтеперерабатывающей отрасли порядка 95-98 % воды поступает именно этим способом. В последнее время многие другие организации используют оборотное водоснабжение. Это, например, химические, металлургические заводы. На этих предприятиях вода загрязнена разными примесями, однако после отстаивания и очистки может вновь использоваться.

Система может комбинироваться и с обычным водопроводом. В этом случае к ней подключают оборудование, в котором используется и чистая, и отработанная вода. Для загрязненных вод устанавливают накопительную емкость. В ней могут размещаться разные фильтры, в том числе, используемые для биологической очистки. Выбор будет зависеть от потребностей конкретного предприятия. Кроме этого, устанавливается насос.

Трубопроводы

Вся система разделяется на несколько секций. Они включают в себя трубопроводы для:

- Транспортировки загрязненной воды к накопительной емкости.

- Доставки уже очищенной воды к потребляющему ее оборудованию.

- Сброса излишков воды.

- Сток, через который сливается использованная вода в канализацию. Она, в свою очередь, соединена с системой фильтрации воды и повторной ее подачи.

Следует понимать, что любая система, обеспечивающая оборотное водоснабжение, — это весьма габаритная конструкция. В ней присутствуют трубопроводы разного типа, насосы, фильтры, блоки управления, прочее оборудование, необходимое для работы.

Сфера применения

Где целесообразно устанавливать оборудование для оборотного водоснабжения? Очистные сооружения в настоящее время используются на предприятиях:

- Металлургической отрасли. На этих предприятиях устанавливаются самые современные системы фильтрации. Они позволяют очистить воду до такой степени, что в ней вполне можно разводить рыбу. Соответственно, целесообразно использовать ее повторно для экономии водных ресурсов.

- Энергетической отрасли. В частности, речь о тепловых и атомных станциях. Охлажденную воду, поступающую в виде пара от турбинных конденсаторов, используют для охлаждения подшипников во вспомогательных механизмах, понижения температуры самих турбин, а также генераторов. Определенный объем технической воды также позволяет восполнить потери в основном рабочем цикле оборудования.

- Машиностроительной отрасли. Очищенную и охлажденную воду повторно используют для промывки деталей и при изготовлении электролитных растворов.

- Целлюлозно-бумажной, нефтехимической, горнодобывающей отраслей.

- Пищевой промышленности. На этих предприятиях отработанная и очищенная вода используется для промывки полуфабрикатов, организации систем охлаждения в холодильных агрегатах, а также в производстве напитков, молочной продукции.

Создание системы оборотного водоснабжения на промышленном предприятии позволяет существенно сократить расход водных ресурсов, минимизировать вред окружающей среде.

В последнее время все чаще системы используются на автомойках. При этом они оборудуются комплексом фильтрационных установок, в числе которых уловители нефтепродуктов, фильтры доочистки, отстойники, биокоагуляторы. В системах используются мощные турбофильтры. Они позволяют отсеять крупный мусор. За счет вращения водяного потока ускоряется процесс осаждения песка и прочих крупных частиц.

Как внедрить систему?

Перед непосредственным созданием системы водоснабжения необходимо изучить технологию производства,провести технологический аудит. Эти мероприятия позволят выявить вероятные источники загрязнения природы, минимизировать объем потребления водных ресурсов.

Результаты проведенных исследований используются при разработке проекта системы. При этом в нем предусматривается не только установка оборудования, но организация безотходного или малоотходного производственного процесса.

При внедрении системы необходимо использовать комплексный подход. Для процессов, связанных с высоким расходом водных ресурсов, должны устанавливаться обоснованная норма потребления и требования к качеству воды.

Сточные воды должны быть разделены в зависимости от типа загрязняющих веществ. К каждому потоку целесообразно подобрать соответствующую фильтрационную систему.

Преимущества системы оборотного водоснабжения

Применение системы оборотного водоснабжения предприятия имеет целый ряд преимуществ:

- резкое снижение вредных выбросов – сточные воды являются одной из основных причин ухудшения экологической обстановки. Система оборотного водоснабжения позволяет резко сократить объемы выброса загрязненной воды в окружающую среду, что позволит избежать выплат штрафных санкций за нарушение норм действующего экологического законодательства;

- снижение фактического водопотребления – повторное многоразовое употребление воды позволяет сократить ее количественное использование в десятки раз. Это как никогда актуально для предприятий, которые располагаются в маловодных регионах (для Украины – это лесостепные и степные районы). Экономический эффект особенно показателен в тех случаях, когда промышленное предприятие находится на большом расстоянии от водоема (источника водоснабжения). В этом случае приходится создавать целую систему насосных станций, чтобы обеспечить подачу воды, что влечет значительные затраты на оплату используемой электроэнергии;

- продление срока эксплуатации оборудования – вода, которая циркулирует в станции оборотного водоснабжения, проходит максимальную очистку от механических и химических примесей. Использование заборной воды требует её специальной предварительной подготовки, ведь в противном случае внутри на стенках теплообменников и трубопроводов может начаться образование кальцинированных наростов (отложений), что в дальнейшем может привести не только к снижению производительности оборудования, но и стать причиной его поломки. Непрерывная водоподготовка заборной воды ведет к увеличению расходов, а отказ от неё – к расходу на техническое обслуживание и ремонт оборудования. Именно поэтому оборотное водоснабжение это способ обеспечить оптимальные условия для функционирования промышленного оборудования;

- сокращение потерь ценных компонентов, которые попадают в воду во время производственного процесса. Оборотное водоснабжение дает возможность извлечь их и употребить повторно в целях производства.

Установка системы оборотного водоснабжения

Установка системы оборотного водоснабжения предприятий – достаточно сложный для реализации в технологическом плане процесс, ведь практически для каждого производства приходится подбирать и проектировать системы для очищения и обеззараживания сточных (отработанных) вод.

Необходимо учитывать множество факторов: требуемая производительность системы (какие объемы жидкости придется перерабатывать), степень загрязненности сточных вод, необходимость извлечения ценных (полезных) компонентов для их использования повторно в производстве и т.д. Именно поэтому очень часто применяется двухступенчатая схема очистки воды для оборотного водоснабжения, при которой отдельные участки и цеха, имеющие приблизительно стабильные по составу сточные воды, получают собственные локальные водоочистные сооружения и системы.

После предварительной очистки, удаляющей специфические (характерные именно для этого участка производства или цеха) примеси, сточные воды направляются в общую систему доочистки. Такая схема, несмотря на усложнение процесса, позволяет добиться лучших показателей очистки воды.

Сферы использования систем оборотного водоснабжения

Многие современные производственные процессы требуют использования значительных объемов воды, поэтому оборотное водоснабжение предприятий получает все большее распространение. Такие системы водоснабжения особенно актуальны в следующих отраслях:

- предприятия металлургической отрасли – система оборотного водоснабжения активно используется в процессах газоочистки. Вода после использования значительно нагревается и содержит множество инородных включений. Обычно в такой системе используют три степени очистки – охлаждение, отстаивание и фильтрация. После этого вода пригодна для использования повторно в системах газоочистки;

- предприятия в области машиностроения – в данной отрасли система оборотного водоснабжения дает возможность довести экономию потребления чистой (заборной) воды до 90%, особенно в процессах гальванизации металлов. При этом вода используется повторно как для приготовления электролитных растворов, так и для промывки деталей;

- заводы, задействованные в переработке нефти. Здесь современные технологии позволяют повторно использовать до 98% воды, задействованной в технологических процессах;

- пищевая промышленность – очищенную воду можно задействовать для промывания полуфабрикатов, а также в системах охлаждения как теплоноситель;

- энергетическая отрасль – прежде всего электростанции, как тепловые, так и АЭС. Вода, которая образовалась как результат охлаждения и конденсации пара, может использоваться для восполнения недостачи для основного рабочего процесса, а также для отвода тепла от подшипников, масла турбин, генераторов и т.д.;

- автомобильные мойки – сегодня их функционирование невозможно без установки целого комплекса водоочистных сооружений, состав которых включает отстойники, уловители нефтепродуктов, фильтры доочистки, биокаогуляторы и турбофильтры (вращение водяного потока позволяет отсеять крупные частицы земли, а также выполнить осаждение песка). Оборотное водоснабжение автомойки позволяет в разы сократить количество использованной заборной воды.

Очистка оборотной воды

Очистка механическим способом предназначена для удаления из использованной жидкости твердых минеральных и органических осадков. Механическая очистка основывается на подготовительном этапе промышленных стоков при надобности к биологическому и химическому способу более глубокой очистки.

Механическая очистка включает в себя процеживание жидкости через решетку, пескоулавливател и и систему отстаивания. Модели и диаметр этих оборудований зависят от составляющих деталей, характеристик и производственног о расхода стоков, а также способов химической и биологической обработки.

Установка обратного осмоса

Монтаж обратного осмоса позволит очистить воду в комплексном действии с удалением из нее катионов и анионов, а также других алкалоидных веществ.

Установка обратного осмоса совершает необходимый процесс, который состоит из:

Снижения объема на 75%, содержащих соль источников, подающихся на выпарное оборудование.

Снижает до минимальной степени финансовую затрату на покупку выпарного устройства.

Процесс выпаривания состоит из концентрации обратной жидкости с постепенным удалением частиц железа и кальция. Для полного избавления от канцерогенных взвесей применяют способ выпаривания, доводя процесс до кипения. Вся работа оборудования происходит за счет автоматического блока управления и составляет 24 часа в сутки.

«ИНТЕХ» — инжиниринговая компания. На нашем ресурсе air-ventilation.ru Вы можете узнать необходимую информацию и получить коммерческое предложение.

Отзывы о компании ООО «ИНТЕХ»:

Информация, размещенная на сайте, носит ознакомительный характер и ни при каких условиях не является публичной офертой.

© 2003-2021 ИНТЕХ — Вентиляция и кондиционирование. Контакты

Оборотное водоснабжение промышленных предприятий

Д. В. Павлов, канд. техн. наук, руководитель отдела, Технопарк РХТУ им Д. И. Менделеева

С. О. Вараксин, канд. техн. наук, директор, Технопарк РХТУ им Д. И. Менделеева

В. А. Колесников, д-р техн. наук, профессор, РХТУ им. Д. И. Менделеева

Современные темпы развития технологий обработки поверхности и нанесения гальванических покрытий далеко не всегда соответствуют развитию технологий очистки сточных вод. Применение явно устаревших технологий и оборудования часто создает помехи строительству очистных сооружений. Например, необходимость встраивания станций очистки сточных вод непосредственно на производственных площадях гальванических цехов заставляет решать вопросы размещения, монтажа и эксплуатации. Поэтому от выбранной технологии зависит не только качество очищенной воды, но и габариты очистных сооружений, затраты на монтаж и эксплуатацию, с учетом объема сточных

Традиционные технологии, использующие отстаивание, электрокоагуляцию и ионообменные фильтры с загрузкой ионообменных смол являются достаточно громоздкими, требуют значительных эксплуатационных затрат на замену стальных и/или алюминиевых анодов, фильтрующих загрузок и их регенерацию, создают вторичное загрязнение воды ионами железа и/или алюминия, элюаты при промывке и регенерации фильтров.

Совершенствование мембранных и флотационных технологий позволяет создать оборудование с минимальными весом и габаритами, простое в монтаже, с возможностью увеличения производительности очистных сооружений благодаря модульности исполнения, минимальными эксплуатационными затратами на расходные материалы и электроэнергию. В технических решениях, реализуемых специалистами РХТУ им. Д. И. Менделеева, используются собственные патенты и авторские свидетельства.

Ниже представлена сводная таблица с физико-химическими показателями качества питьевой воды (СанПиН 2.1.4.1074–01), воды, используемой на операциях промывки деталей в гальваническом производстве (ГОСТ 9.314), и значениями ПДК рыбохозяйственных водоемов, в которые, как правило, осуществляется сброс сточных вод на территории субъектов РФ. Для сравнения приведены усредненные требования к составу сбрасываемых сточных вод в Европейском Союзе [1–4].

| Таблица 1 Физико-химические показатели воды | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из табл. 1. видно, что очистить сточные воды до нормативных показателей качества питьевой воды или воды, используемой на операциях промывки деталей в гальваническом производстве, гораздо легче, чем до ПДК сброса в водные объекты (исключение составляет лишь Москва). Таким образом, современная экологическая ситуация способствует более широкому внедрению и использованию систем оборотного водоснабжения предприятий на базе технологий, обладающих высоким инновационным потенциалом: мембранных процессов ультрафильтрации и обратного осмоса, флотационных процессов и вакуумного выпаривания.

Технологическая схема замкнутой системы водоснабжения гальванического производства с применением комбинирования электрофлотации, микро-, ультрафильтрации, обратного осмоса и вакуумного выпаривания представлена на рис.1. На первом этапе происходит извлечение дисперсных веществ в электрофлотаторе; на втором этапе происходит микро-, ультрафильтрационная очистка воды от остаточных взвешенных веществ и коллоидов перед подачей на установку обратного осмоса для обессоливания; на третьем этапе происходит упаривание солевого концентрата. Данное техническое решение позволяет получить две категории очищенной воды для повторного использования на операциях промывки деталей (2 кат. по ГОСТ 9.314) и приготовления растворов электролитов (3 кат. по ГОСТ 9.314).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 2 Сравнение эффективности методов электрофлотации и электрокоагуляции [7] | |||||||||||||||||||||||||||

|

Установка обратного осмоса (гиперфильтрации)

Установки обратного осмоса обеспечивают возможность очистки воды одновременно от катионов и анионов в растворенном состоянии, низкомолекулярных органических соединений и других вредных примесей. Поскольку поток фильтрата прямо пропорционален площади поверхности мембраны и обратно пропорционален ее толщине, при проектировании обратноосмотических установок следует подбирать мембраны с максимально возможной площадью и минимально возможной толщиной на единицу объема аппарата.

Установка обратного осмоса, представленная на рис. 3, выполняет в системе замкнутого водооборота две важных задачи:

– обессоливание предварительно очищенных от дисперсных веществ сточных вод для возврата воды в гальваническое производство на операции промывки деталей и приготовления растворов электролитов;

– снижает объем солесодержащих сточных вод, поступающих на выпарную установку, на 75 %, и, соответственно, значительно сокращает как капитальные затраты на приобретение выпарного аппарата, так и эксплуатационные затраты на электроэнергию.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 3 Сравнительные характеристики установок обратного осмоса | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вакуумная выпарная установка

Выпаривание это процесс концентрирования жидких отходов методом частичного удаления растворителя (воды) испарением в процессе кипения. При выпаривании растворитель извлекается из объема раствора. Концентраты и твердые отходы, образующиеся при вакуумном выпаривании, гораздо дешевле и легче подвергаются последующей переработке, хранению и транспортировке.

Для солевого раствора, образующегося в процессе мембранного концентрирования на обратноосмотической установке, получаемый при выпаривании дистиллят не только удовлетворяет ГОСТ 6709 «Дистиллированная вода», но и чище водопроводной воды, что позволяет его повторно использовать как в промывных ваннах, так и для приготовления электролитов [8].

Таким образом, использование вакуумных выпарных аппаратов в комплексе с электрофлотаторами и мембранными установками позволяет создавать системы оборотного водоснабжения, в которых до 95 % воды возвращается в технологический процесс. При этом значительно снижается плата за водопотребление и водоподготовку. Важно отметить, что при этом для очистки воды не требуется дополнительных химических реагентов.

Кроме того, получаемый в процессе выпаривания обезвоженный концентрат в 10–50 раз меньше исходного объема солевого раствора, что, соответственно, требует гораздо меньших затрат на его утилизацию.

Основные технические особенности вакуумной выпарной установки (рис. 4):

– в испарителе концентрируется солевой раствор, поступающий с установки обратного осмоса. Даже при высокой исходной концентрации солей система работает надежно и безопасно;

– крайне высокое увеличение концентрации (влажность получаемого осадка после выпарной установки 40 %);

– сепаратор высокой мощности с отсутствием вращающихся частей, соприкасающихся с загрязненной жидкостью;

– быстрый запуск процесса испарения без электрического нагрева;

– работа в полностью автоматизированном режиме 24 ч в сут. (процесс выпаривания – 20 ч, автоматическая промывка – 4 ч) [10].

|