- Пеллетный станок: виды и особенности станков для производства пеллет

- Виды пеллет

- Технологический процесс

- Оборудование для производства топливных гранул

- Оборудование для производства паллет: виды сырья, технологический процесс

- Описание горючих брикетов

- Где производят пеллеты (паллеты)?

- Основные этапы производства

- Рынок сбыта пеллет

- Станок для производства пеллет

- Типы пеллетных станков

- Характеристики станка для изготовления пеллет

- Матрица станка для изготовления гранул

- Как выбрать станок для производства пеллет из опилок?

- Купить станок для производства пеллет в ALB Group

Пеллетный станок: виды и особенности станков для производства пеллет

Из-за повышения популярности топливных брикетов, являющихся относительно новым видом твердого топлива, многие владельцы частных домов и жилых дач задумываются над тем, чтобы приобрести или самостоятельно изготовить станок для производства пеллет. Росту популярности такого топлива, как пеллеты, способствует несколько факторов: относительно невысокая цена гранул, их экологическая безопасность и достаточно высокая энергоэффективность. При сжигании одной тонны такого топлива выделяется такое же количество тепловой энергии, как при сгорании 1500 кг обычных дров, 485 м 3 газа или 680 литров топочного мазута.

Пеллеты стали известны давно как альтернативное топливо, но в последнее время многие выбирают их в качестве основного источника тепловой энергии

При принятии решения о самостоятельном изготовлении пеллет многие руководствуются еще и тем, что для производства на собственных станках можно использовать отходы переработки древесного и сельскохозяйственного сырья, а также бумагу и картон. Таким образом, если иметь в своем распоряжении станок для изготовления пеллет, то с его помощью можно одновременно решать сразу две задачи: с минимальными затратами утилизировать отходы и обеспечивать себя достаточно эффективным топливом.

Виды пеллет

Для производства пеллет, как уже было сказано выше, используются различные отходы:

- древесные опилки и стружка;

- кора, ветки деревьев, сухие листья и хвоя;

- солома;

- пшеничная, рисовая и гречишная шелуха;

- лузга подсолнечника;

- мелкие фракции торфа и угля;

- бумага и картон.

Пеллеты производятся из отходов деревообрабатывающей и сельскохозяйственной промышленностей

Если сравнивать пеллеты, изготовленные из разных материалов, по степени их энергоэффективности и уровню зольности, то наиболее качественными являются те, которые сделаны из отходов переработки древесины – опилок и стружки. Следует иметь в виду, что наличие в опилочной массе посторонних примесей (таких, например, как древесная кора и листья) снижает качественные характеристики пеллет.

Предлагаемые на отечественном рынке топливные брикеты делятся на два основных сорта, каждый из которых отличается определенными качественными характеристиками. Частные потребители используют пеллеты преимущественно первого сорта, представляющие собой гранулы диаметром 4–8 мм, изготавливаемые из очищенных от посторонних примесей древесных отходов. При сгорании топливных брикетов, в результате которого они выделяют 4,7 кВт тепловой энергии в час, остается не более 1,5 % золы. Использоваться такие пеллеты могут как по своему прямому назначению – для обогрева жилых помещений, так и в качестве наполнителя для кошачьих туалетов.

Пеллеты высшего сорта отличаются светло-желтым или даже абсолютно белым цветом

Пеллеты промышленного сорта, имеющие диаметр до 12 мм, изготавливаются из сырья, которое может содержать в своем составе старую и низкосортную древесину, кору, листья и др. Тепловая производительность гранул данного сорта, зольность которых находится в интервале 1,5–5 %, не превышает 4 кВт. С учетом невысокой энергоэффективности использовать пеллеты данного сорта целесообразно только в котлах промышленного назначения.

Индустриальные пеллеты серо-коричневого цвета из-за большого содержания коры и других примесей

Качество сырья (в частности, его плотность и уровень влажности) оказывают влияние и на выход готовой продукции – топливных гранул. Так, если для пеллет используются опилки и стружка, влажность которых находится в интервале 6–13 %, то для изготовления одной тонны брикетов потребуется порядка 2,3 плотных кубических метра сырьевой массы, что составляет примерно 1,15 тонны в массовом выражении. Соответственно, если плотность исходного материала будет меньше, а влажность выше, то для производства пеллет его потребуется больше.

Видео по теме статьи: как быстро проверить качество пеллет в домашних условиях.

Технологический процесс

Вне зависимости от того, какие станки используются для изготовления топливных гранул, процесс производства состоит из таких технологических операций, как:

- Очистка и предварительное измельчение сырья, которое доводят до такого состояния, чтобы длина его частиц не превышала 2,5 мм.

- Сушка опилочной массы, влажность которой доводится до уровня 9–12 %.

- Финишное измельчение на станке, которое выполняется для того, чтобы максимальная длина частиц, составляющих опилочную массу, не превышала 1,5 мм.

- Смешивание измельченного сырья с водой или его обработка горячим паром (данная технологическая операция применяется в том случае, если уровень влажности опилок после сушки и измельчения опустился ниже минимально допустимого значения).

- Прессование опилочной массы, в результате которого из нее и формируются гранулы цилиндрической формы (для практической реализации данной технологической операции в производственных условиях могут использоваться матричные установки цилиндрического или плоского типа; в домашних условиях для формирования топливных брикетов подойдут самодельные установки рычажного, винтового или гидравлического типа).

- Охлаждение готовых пеллет, которые в процессе их формирования с использованием высокого давления самопроизвольно нагреваются до значительной температуры.

- Сортировка готовых топливных гранул и их упаковка.

Технологическая линия по производству пеллет

Отходы, возникающие после осуществления вышеописанного технологического процесса, могут быть подвергнуты вторичной переработке. При этом пеллеты из них создаются по такому же алгоритму.

Оборудование для производства топливных гранул

Для изготовления пеллет в домашних условиях или в условиях небольшого цеха можно использовать мини-установки по производству пеллет. Различные модели таких станков, производительность которых, как правило, не превышает значения 250 кг готовой продукции в час, могут оснащаться дизельным или электрическим приводным двигателем. Машины для производства пеллет, приводимые в действие при помощи дизельного двигателя, отличаются высокой мобильностью. Это дает возможность использовать данные станки даже в тех местах, в которых отсутствует возможность подключения к сети центрального электроснабжения.

Так выглядит мобильный гранулятор для производства мелких партий топливных пеллет

Как электрические, так и дизельные мини-установки по производству пеллет включают в свой состав следующие технические устройства:

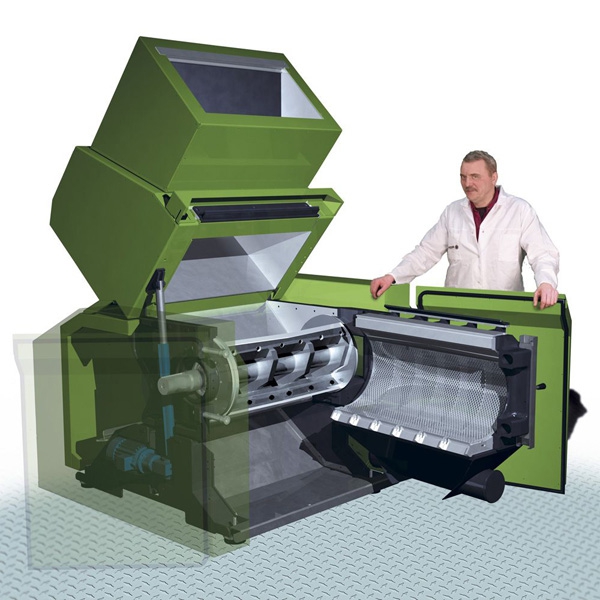

- дробилку, при помощи которой опилочная масса измельчается до требуемого состояния;

- сушилку, используемую для доведения влажности измельченного сырья до требуемого уровня;

- гранулятор, в качестве которого, как правило, используются станки, оснащенные матрицами плоского типа;

- охладитель, который в зависимости от конструктивного исполнения и принципа действия может быть противоточного или жалюзийного типа;

- транспортер, при помощи которого готовая продукция перемещается от гранулятора к накопительному бункеру.

Эта линия позволяет изготавливать пеллеты на продажу

Основные устройства пеллетной линии

Выбирать для домашнего производства пеллет вышеперечисленные станки целесообразно только в том случае, если в наличии всегда имеется требуемое для их полноценного функционирования дешевое сырье.

Если же топливные гранулы планируется производить периодически и в небольших количествах, для этих целей лучше приобрести или самостоятельно изготовить ручной станок рычажного, винтового или гидравлического типа. Используя такой станок, чертежи которого несложно найти в интернете, пеллеты можно изготавливать не только из опилок, но и из любого другого подходящего сырья.

Оборудование для производства паллет: виды сырья, технологический процесс

Основной предпосылкой для поиска новых видов энергоносителей является неизбежное скорое истощение традиционных природных ресурсов – нефти и газа.

Разработкой альтернативных видов топлива человечество озабочено уже не один десяток лет. Одним из вариантов современного высокотехнологичного вида энергоносителей можно по праву считать пеллеты (паллеты) или евродрова.

Описание горючих брикетов

Гранулированное топливо представляет собой отходы лесной промышленности, спрессованные в виде мелких элементов цилиндрической формы. Сырьем для производства пеллет могут выступать многочисленные древесные отходы в виде опилок, стружки, коры, некондиционной древесины. Евродрова представляют собой чистый в экологическом отношении вид топлива, отличающийся высокой степенью теплоотдачи с пониженной зольностью.

Отличной альтернативой древесному сырью могут также служить отхожие продукты переработки сельскохозяйственных культур. К ним относится солома, лузга подсолнечника, риса, кукурузы и шелуха различных зерновых культур. Особенно актуальным будет такое сырье в аграрных районах с редкими лесными массивами.

Где производят пеллеты (паллеты)?

Для запуска предприятия по переработке отходов требуются значительные финансовые вложения. Небольшим хозяйствам может быть по силам покупка мини-грануляторов. Такие установки работают на электрическом или дизельном двигателе. Компактные размеры позволяют свободно перевозить их для установки в места непосредственного сбора отходов (лесопилки, деревообрабатывающие и мебельные цеха).

Оборудование для производства паллет из опилок промышленным способом устанавливается на небольших заводах полного цикла с набором специального оборудования и просторными складскими помещениями. Подрядная организация сама осуществляет доставку, монтаж, наладку и запуск линии.

Оптимальный вариант покупки предполагает, что оборудование для производства паллет должно быть сдано поставщиком полностью готовым к работе. Для уверенности в дальнейшей стабильности рабочего процесса желательно подписать с подрядчиком договор о сервисном обслуживании.

Полная окупаемость затрат на оборудование для производства паллет наступает примерно через год. Рентабельность предприятия составляет в среднем 110%. Это отличный результат, на который можно уверенно ориентироваться в ближайшие пятьдесят лет.

Основные этапы производства

С увеличением спроса на альтернативные виды топлива неизбежно возрастает интерес к технологическому процессу изготовления евробрикетов. Линия для производства паллет включает в себя несколько основных циклов.

На первом этапе происходит начальное дробление исходных материалов в специальных дробилках. Подготовленное и взвешенное сырье измельчается до частиц объемом не более одного кубического сантиметра каждая.

Полученные полуфабрикаты помещаются в сушилку барабанного или ленточного типа. Цель процесса – снижение влажности до уровня 8-12%. Затем происходит повторное дробление до более мелкого состояния частиц – муки. Для этого используют молотковые мельницы.

Высушенные компоненты помещаются в смесительные емкости, где смачиваются водой до определенной степени кондиционирования. Этот этап является очень важным звеном в общей цепочке производственного процесса, потому что от показателя влажности зависит степень дальнейшего склеивания сырья.

Пресс – это главный станок для производства паллетов. Увлажненная мука попадает под прессующие вальцы, которые продавливают ее через круглые отверстия матрицы при высокой температуре. Выходящие из отверстий пеллеты обрезаются специальным статичным ножом на маленькие брусочки.

Горячие гранулы незамедлительно отправляются через рукав кожуха пресса в охладительную колонку. Здесь происходит охлаждение пеллет и отсеивание излишков муки.

На последней стадии процесса происходит просеивание и упаковывание готовых гранул.

Рынок сбыта пеллет

Изготовление гранулированного топлива является экономически выгодным для предприятий-производителей. Постоянный поиск потребителем различных способов удешевления отопления гарантирует стабильный спрос на пеллеты (паллеты). Поскольку источники сырья для производства гранул напрямую зависят от жизнедеятельности человека, то их можно считать неиссякаемыми.

Сегодня многие домовладельцы отапливают свое жилье при помощи специальных котлов, работающих на экологическом топливе. Все более учащаются случаи установки газово-пеллетных установок в котельных небольших промышленных предприятий, учреждений, больницах, школах и детских садах.

Есть еще одна важная категория потребителей натуральных пеллет – владельцы домашних кошек. Они активно используют гранулированные изделия в качестве сменных наполнителей для кошачьих биотуалетов.

Станок для производства пеллет

Оценивая перспективы глобального спроса на топливные гранулы, многие предприниматели желают организовать собственную пеллетную линию. Центральный элемент линии – станок для производства пеллет, или гранулятор.

Существует огромный модельный ряд с расчетом на производство разного масштаба и на разное качество конечного продукта. Мы рассмотрим аппараты, которые работают в малых и промышленных производствах.

Если вы ищете промышленный станок для изготовления пеллет по европейским стандартам, мы готовы предложить мощный гранулятор ОГМ 1,5 и 0,8. Высокая выработка и качество прессования наших грануляторов дают возможность получать большие партии пеллет европейского стандарта.

Типы пеллетных станков

Существует 4 типа грануляторов.

Шнековый гранулятор – самый простой, самодельный станок для пеллет. По сути он является большой мясорубкой с приводом: внутри располагается подающий шнек, который проталкивает измельченный опил через решетку. Такие устройства не выпускаются серийно, они полностью кустарные. Обрезающего механизма снаружи матрицы не предусмотрено, поэтому гранулы опадают под собственной тяжестью. Обычно такую конструкцию используют для комбикорма, тем более что диаметр гранулы выходит слишком маленьким для топливных пеллет. Однако, некоторые умельцы прессуют на шнековых экструдерах древесную гранулу.

Бытовой гранулятор с плоской матрицей – самый распространенный в малом производстве. Принцип действия: измельченные опилки подаются вертикально напрямую в прессовочную камеру, дном которой является плоская, дискообразная матрица. В центре установлена ось с 2-3 роликами, которые ходят по матрице вкруговую и прокатывают материал вниз, в отверстия (фильеры). Готовые гранулы выходят снизу, с другой стороны диска. Выработка устройства зависит от диаметра матрицы и величины роликов. Бытовые пеллетайзеры работают со сравнительно низким давлением и температурой, и гранулы не требуют принудительного охлаждения.

Промышленный гранулятор с плоской матрицей – аппарат более высокого уровня, выше по мощности и производительности. Обычно весь аппарат имеет цилиндрическую форму. Выработка и диаметр матриц варьируются: у известных аппаратов Amandus Kahl диаметр – от 175 до 1250 мм, а мощность двигателя – от 22 до 500 кВт. Также промышленные станки для производства пеллет из опилок с дискообразной матрицей производят в Китае.

Промышленный гранулятор с кольцевой матрицей ОГМ или ДГ – самый распространенный аппарат на пеллетных заводах. Причин к тому несколько – высокая производительность, простота внутреннего механизма, высокое качество получаемой гранулы. Прессование начинается в момент зажатия древесной массы между внутренней поверхностью вращающейся матрицы и прокатывающимся пресс-вальцом. Сырье под давлением проходит через фильеры. Процесс проходит при температуре 250-300 С, поэтому гранулы выходят из фильер очень горячими. После прессования их направляют в колонну охлаждения.

Кольцевая матрица в идеальном варианте подбирается под каждый тип древесины или агро-сырья.

Характеристики станка для изготовления пеллет

Тип матрицы: вертикальная или кольцевая;

Длина пути гранулирования;

Матрица станка для изготовления гранул

Матрица – важнейший агрегат пеллетного станка. Она побирается индивидуально для каждого материала. Чем отличаются различные типоразмеры? Прежде всего, степенью сжатия.

Степень сжатия матрицы – отношение диаметра фильеры (одного отверстия) к длине, а точнее, к длине пути гранулирования. Можно было бы сказать, что толщина матрицы – это и есть длина пути гранулирования. Но это не всегда так, ведь отверстия могут раззеньковать для образования конических входных участков, если это необходимо для конкретного материала.

Чем длиннее канал и меньше диаметр канала, тем выше степень сжатия.

Каждая порода дерева или смесь пород должна быть проанализирована. Самыми пластичными и легкими для гранулирования являются хвойные породы дерева. Трудногранулируемыми считаются лиственные породы, для них требуется более высокая степень сжатия матрицы.

Однако, чересчур высокая степень сжатия снижает выработку, увеличивает затраты энергии и нагрузку на рабочие органы гранулятора. При высокой нагрузке и забивании каналов сырьем возможна аварийная остановка аппарата. Также гранулы пригорают, приобретают несвойственный темный цвет, теряют в качестве.

Недостаточная степень сжатия, с другой стороны, не обеспечивают нужный уровень давления, , гранулы получатся неплотными и крошащимися. Для выбора правильной матрицы необходима профессиональная консультация, которую могут оказать специалисты АЛБ Групп.

Еще одно свойство матриц – это шлифовка каналов. Чем более гладко отшлифованы фильеры, тем больше объемы продукции и выше качество пеллет. Абразивные материалы оставляют щербинки на поверхности канала, со временем матрица изнашивается и приходит в негодность. Поэтому она считается расходным элементом также, как и пресс вальцы, которые с ней взаимодействуют.

Как выбрать станок для производства пеллет из опилок?

В корне неправильно, что для многих начинающих заводчиков главный фактор при выборе станка для производства пеллетов из опилок – цена. Самый важный параметр для выбора гранулятора – это планируемый объем производства. Необходимо трезво оценить, какое сырье имеется у вас в наличии и в каких количествах.

Также вы должны знать своего потребителя. Гранулирование биотоплива на бытовых и маломощных пеллетайзерах обычно ведется для нужд самого изготовителя или для нетребовательных котлов. Древесные гранулы, изготовленные на устройствах с малой мощностью имеют низкую плотность, крошатся, поэтому страдают при транспортировке. Из-за низкого качества продукт не может пройти международную сертификацию En Plus и поступить на европейские рынки. Российский рынок биотоплива развивается медленно. Однако, гранулы находят применение не только для топки, но и в качестве подстилки для с/х животных, наполнителей туалетов для кошек, в копчении продуктов и в некоторых других сферах, где качество прессования не так важно.

Подведем итог: на пеллетных станках с плоской матрицей вы можете производить продукт только для российского рынка, при этом спрос нужно определить до запуска производства.

Если вы имеете собственное деревообрабатывающее предприятие, где стабильно образуется запас древесных отходов, стоит организовать промышленное пеллетное производство. Такое вложение окупит себя. При этом стоит изучить, какие типы отходов вы регулярно получаете: какую долю составляют крупнокусковые отходы с естественной влажностью, а какую – сухой опил, стружа. Бывает, что лесопилки начинают перерабатывать только опил и стружку. Затем заводчики осознают, что с приобретением сушильного комплекса они будут получать в разы больше прибыли, перерабатывая горбыль и баланс. Тогда приходится покупать не только сушильный комплекс, но и гранулятор ОГМ большей мощности.

Выводы: для производства на продажу необходимо купить станок для пеллет ОГМ или другую промышленную модель. Только так можно пройти сертификацию и продавать гранулы выгодным клиентам, прежде всего — за рубеж.

Купить станок для производства пеллет в ALB Group

Компания АЛБ Групп выпускает грануляторы ОГМ 1.5 и ОГМ 0.8, на которых наши клиенты ведут выпуск пеллет по стандарту EN-Plus-A1. Наше оборудование получает отличные отзывы от владельцев пеллетных линий.

Мы производим линии гранулирования разных типов древесины: хвойных опилок, лиственных пород, а также горбыля и баланса. Большой опыт позволяет нам производить станки с тонкой подстройкой под тип материала, чтобы оборудование всегда давало нужный объем продукта.

Если вы примите решение купить станок для пеллет ОГМ в нашей компании, вы получите мощный и надежный агрегат, производящий гранулы по евростандарту. Мы принимаем заказы по России, странам СНГ и ближнего зарубежья.

Для справки напишите нам в контактной форме или по телефону +7 (831) 211-94-85.