- Водоподготовка охлаждающей воды

- Водоподготовка охлаждающей среды оборотной системы водоснабжения

- Методы предотвращающие карбонатные отложения

- Виды отложений в системах оборотного водоснабжения

- Коррозия материалов сооружений и оборудования

- Оборудование контроля реагентов в системах замкнутого цикла

- Функции контроля и мониторинга

- Дополнительные возможности

- Скорость коррозии стали и меди

- Оборотное водоснабжение промышленных предприятий

- Основное оборудование системы оборотного водоснабжения предприятий. Электрофлотатор

- Установка обратного осмоса (гиперфильтрации)

- Вакуумная выпарная установка

- Литература

Водоподготовка охлаждающей воды

Водоподготовка охлаждающей среды оборотной системы водоснабжения

Водоподготовка охлаждающей среды оборотной системы водоснабжения

Наша фирма производит полную комплектацию и монтаж систем водоочистки и водоподготовки:

- Очистка питьевой воды для производственных нужд

- Очистка технической воды для производственных нужд

- Подготовка технологической воды для производственных нужд

- Хим водоочистка (ХВО) для котельных и ТЭЦ

- ХВО для котельных и теплопунктов

- Водоподготовка вод оборотно-охлаждающих систем

- Очистка воды для полива и гидропоники в теплицах

- Очистка воды для городов и поселков

- Очистка воды для розлива и производства напитков

- Обессоленние воды и очистка морской воды

Мы преимущественно работаем в Краснодарском крае, но не ограничиваемся им. Мы также работаем в Ставропольском крае, Ростовской области, в Волгоградской области, в Крыму, в Республиках Адыгея, Абхазия, Карачаево-Черкесия и Дагестан.

Стоимость и цена всех систем расчетная. В разделе Галерея представлены фотографии выполненных нами работ.

Промышленная очистка воды не имеет «готовых решений», и выбор технологии, основного и вспомогательного оборудования должен быть индивидуален в каждом конкретном случае. По вопросам подготовки воды на производстве, обращайтесь к нашим специалистам. Для этого перейдите по ссылки в раздел контакты и позвоните. Мы постаемся помочь Вам с выбором лучшего решения!

В разделе Каталог дано описание промышленных систем водоподготовки:

По вопросам ХВО для оборотно — охлаждающих вод, обращайтесь к нашим специалистам. Для этого перейдите по ссылки в раздел контакты и позвоните. Мы постараемся помочь Вам с выбором лучшего решения!

Статья:

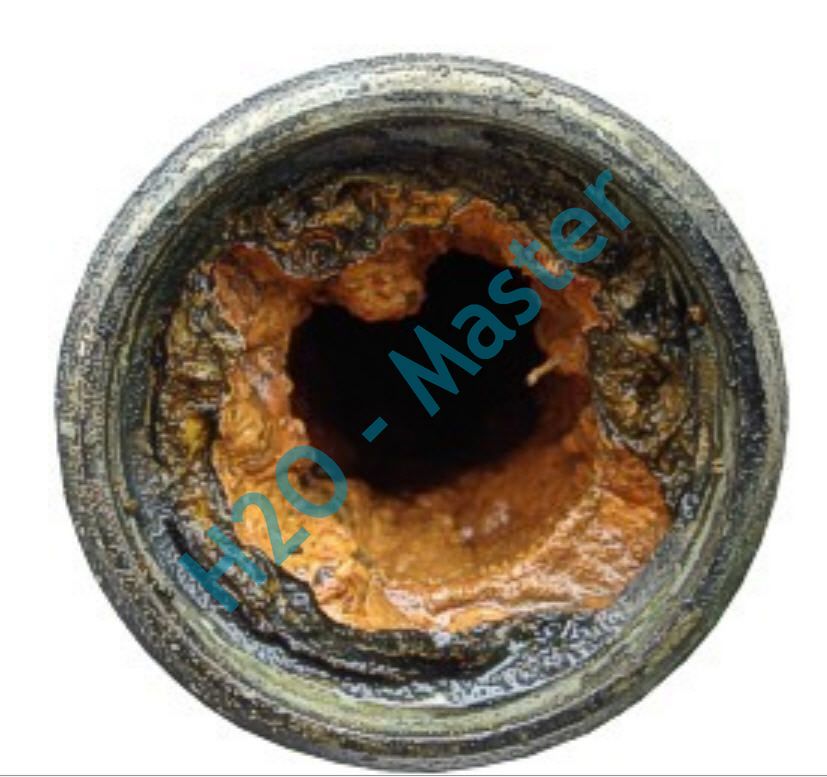

Отложения, образующиеся на поверхностях теплообмена, приводят к резкому ухудшению теплопередачи, вследствие чего снижается эффективность и производительность системы.

Отложения карбоната кальция образуются наиболее интенсивно вследствие нарушения углекислотного равновесия. Эти отложения типичны для систем использующих в качестве добавочной воду, обладающую значительной жесткостью и щелочностью. Ситуация усугубляется в системах, использующих для охлаждения воды градирни, вызывающие интенсивное испарение воды и многократное концентрирование солей жесткости.

Методы предотвращающие карбонатные отложения

- подкисление (дозирование кислоты);

- стабилизационная обработка воды полифосфатами (фосфатирование);

- умягчение воды.

Подкисление применяется для достижения углекислотного равновесия в системе. При обработке воды кислотой часть солей карбонатной жесткости переходит в эквивалентное количество солей некарбонатной жесткости, хорошо растворимых в воде. Обычно кислота вводится в систему непосредственно перед градирней, при этом удаляется образовавшаяся углекислота.

Стабилизационная обработка воды полифосфатами состоит в воздействии полифосфатов на процесс кристаллизации карбоната кальция. Стабилизирующее действие сводится к нарушению процесса кристаллизации в результате комплексного связывания солей жесткости и поверхностному блокированию возникших центров кристаллизации. Полифосфаты не обладают агрессивными свойствами и к точности их дозирования можно не предъявлять высоких требований. Полифосфаты способствуют также замедлению коррозии. Однако фосфатирование может вызвать интенсификацию биообрастаний в системе, так как фосфор является необходимым элементов для жизнедеятельности микроорганизмов.

Умягчение воды является наиболее надежным и предпочтительным методом предотвращения карбонатных отложений. Этот метод позволяет снизить жесткость добавочной воды практически до нуля. В системах эксплуатирующих градирни мы рекомендуем установить две установки умягчения: — одна для подпитки системы, другая работает в цикле с производительностью 5% от производительности оборотной системы. Такой подход позволяет надежно удерживать стабильно низкую концентрацию солей жесткости в оборотной воде.

Виды отложений в системах оборотного водоснабжения

Для предотвращения сульфатных отложений требуется большой сброс из системы для поддержания низкого коэффициента концентрирования. Если это по технико-экономическим соображениям невозможно, применяется стабилизационная обработка гексаметафосфатом или карбоксиметил целлюлозой.

Отложения взвешенных веществ. Для предупреждения отложений взвешенных веществ в системах оборотного водоснабжения применяется осадочная фильтрация до 5% часового циркуляционного расхода воды на напорных самопромывающихся фильтрационных установках с зернистой загрузкой. Таким образом внесение новых загрязнений не будет приводить к их накоплению в оборотном контуре.

Коррозия материалов сооружений и оборудования

Методы предотвращения: дозирование ингибиторов коррозии. Действие основано на торможении анодного и катодного электрохимических процессов. Все ингибиторы образуют на поверхности металла нерастворимую защитную пленку. В качестве ингибиторов коррозии используется большое количество соединений: фосфаты, жидкое стекло, нитрит натрия, многокомпонентные ингибиторы, органические и т.д.

Химическое обескислороживание (дозирование) основано на дозировании веществ способных вступать в химическое взаимодействие с растворенным кислородом. К таким веществам относятся сульфит натрия и гидразин.

Таким образом, подготовка воды для оборотного контура является сложной и многофункциональной задачей. Выбор конкретной технологии зависит от многих факторов.

Оборудование контроля реагентов в системах замкнутого цикла

В мире водоподготовки не очень много новинок, но одну из них предлагает наш партнёр компания Nalco (мировой лидер по производству реагентов). Её разработка — система контроля остаточных реагентов в системах оборотно — охлаждающих вод. Система называется 3D TRASAR, она обеспечивает управление уровнем и надежности систем охлаждения.

3D TRASAR – это система полного контроля обработки воды и мониторинга. Мы предлагаем реализацию системы в 4-х конфигурациях:

- — компактная конструкция, монтируемая на стене

- — компактная конструкция, устанавливаемая на полу

- — промышленная сборка с электрическим шкафом, устанавливаемая на полу

- — закрытая промышленная конструкция с электрическим шкафом, устанавливаемая на полу

Функции контроля и мониторинга

Все контрольные функции включают в себя: контрольную точку, контрольный диапазон, сигнализацию, ручной пуск, ручное отключение и автоматический выбор функции.

- коэффициент упаривания

- подача реагента — ингибитора

- подача реагента биоцида

- контроль рН

- контроль ОВП

- мониторинг коррозии

- дополнительно контролируемые параметры: загрязнение ячеек, мутность, температура, фоновая флюоресценция

- дополнительно рассчитанные параметры: время полурасхода, объем системы, скорость продувки, отвод тепла (в BTU), скорость подпитки, скорость рециркуляции

- электропитание: 85-250 В, 20 А, 7 выходов рыле по 2,5 А каждый (более мощные требуют установки внешних стартеров)

Дополнительные возможности

- контроль накипи

- контроль коррозии

- био-контроль

- мониторинг коррозии и мутности

- регистрация данных, связь в сети Интернет, коммутируемая аварийная сигнализация

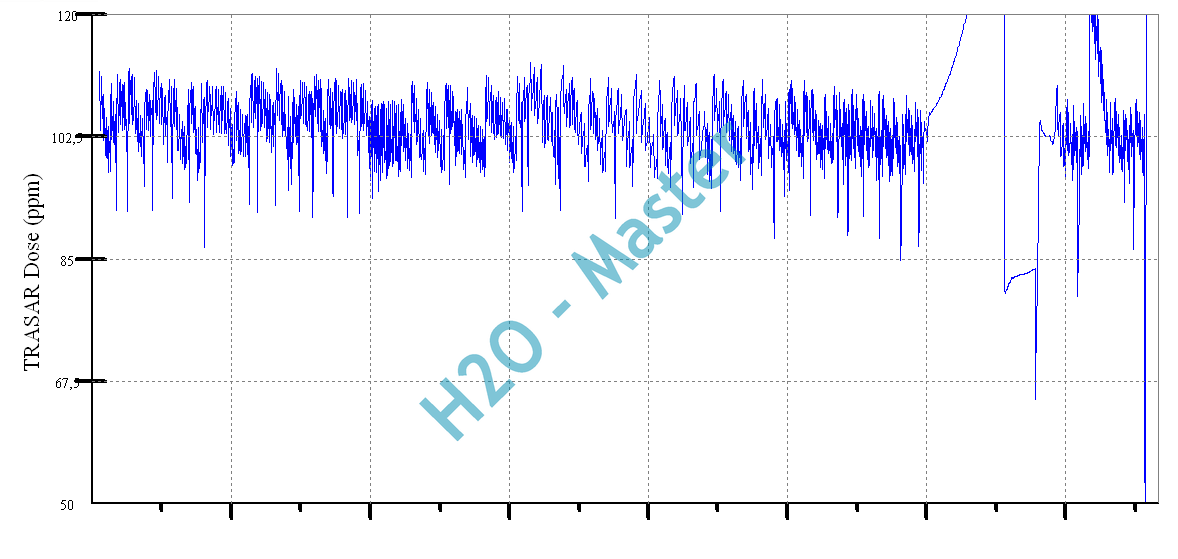

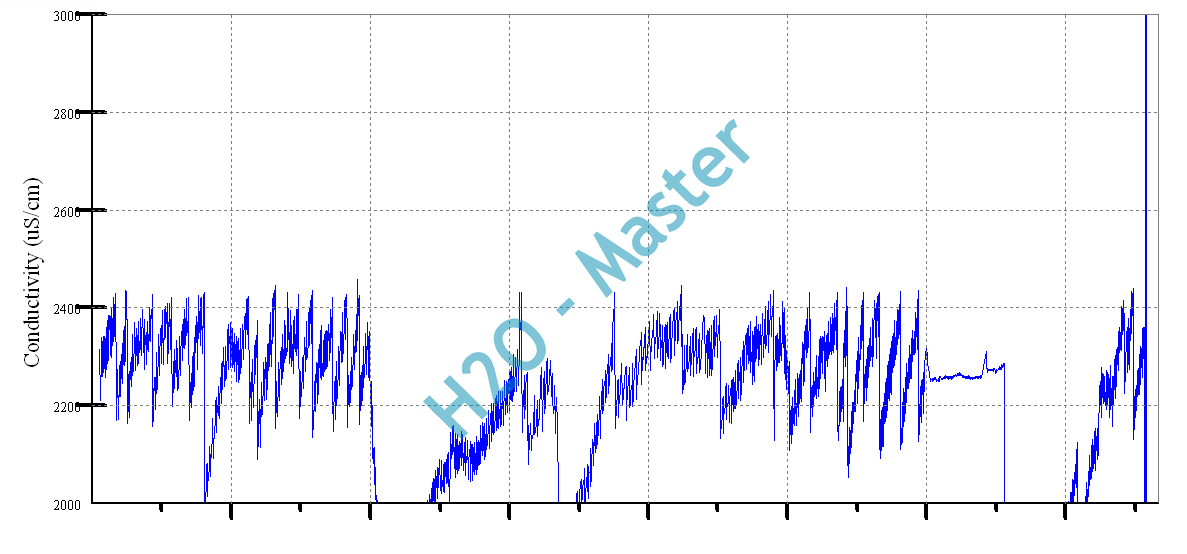

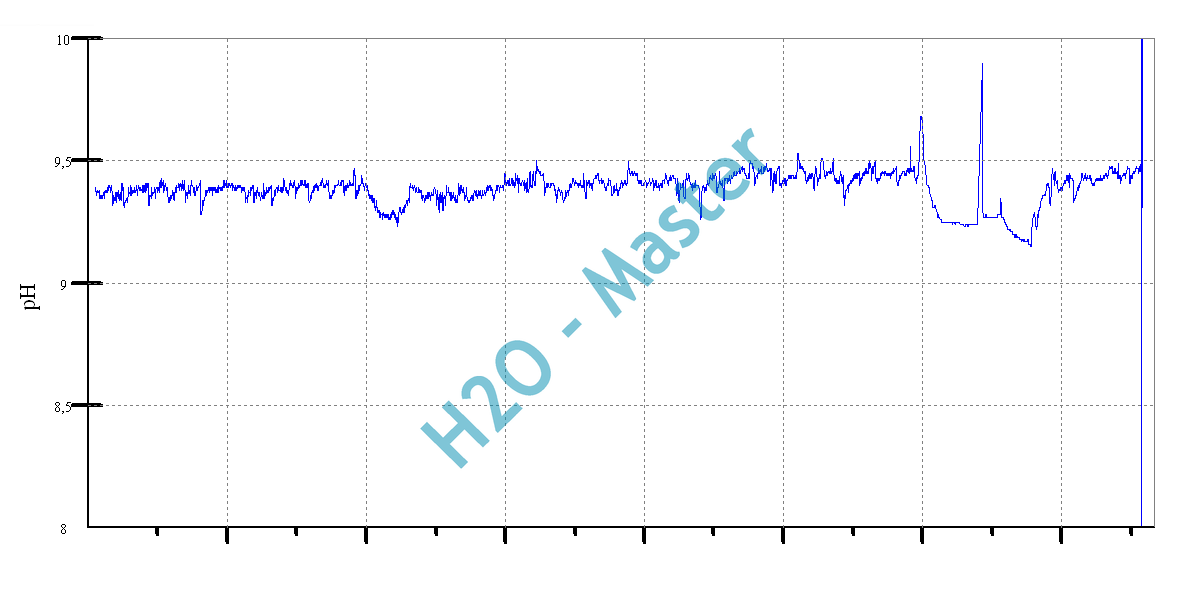

Пример контроля реагентов подпиточной и оборотной воды градирни V=70 m 3 :

Загруженные значения:

- Продувка осуществляется при увеличении значения электропроводности выше 2400 µS/cm.

- Дозирование ингибитора (реагента №1) осуществляется по показанию контроллера 100±4 рpm.

- Дозирование биоцида (реагента №2) осуществляется по таймеру 2 раза в неделю с 10:00 до 10:45 (Пн, Чт) в течении 45 мин.

- Дозирование биоцида (реагента №3) осуществляется по таймеру 2 раз в неделю с 8:00 до 8:10 (Пн, Ср, Пт) в течении 10 мин.

Данные по работе системы 3D Trasar, которые выводятся на панель оператора:

Концентрация ингибитора №1

Солесодержание

рН

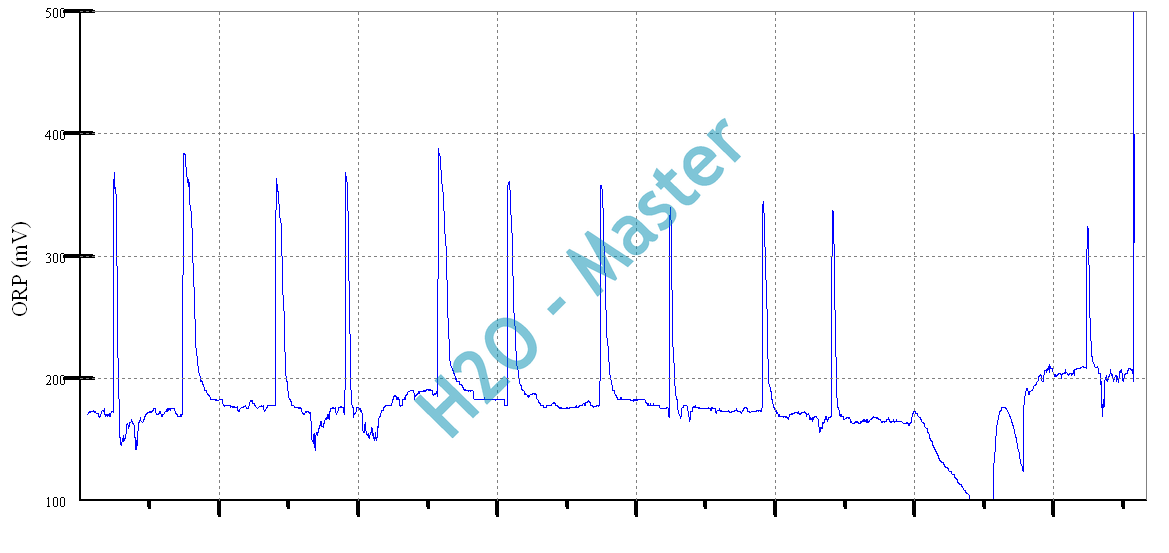

ORP (Окислительно-восстановительный потенциал)

Обратите внимание: При каждой шоковой дозировке биоцида происходит рост ORP

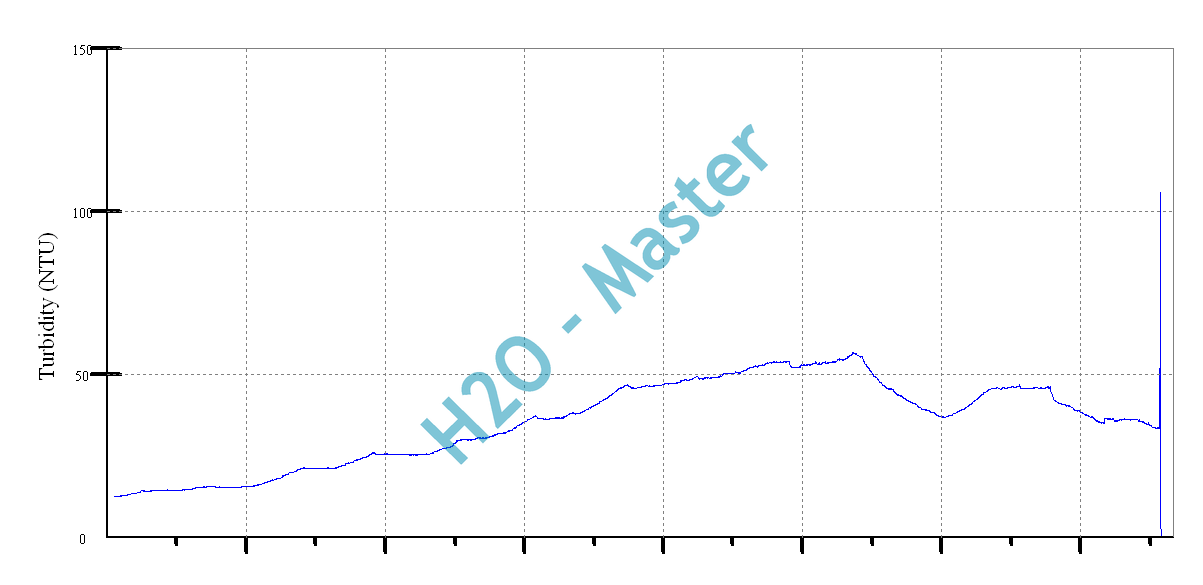

Мутность

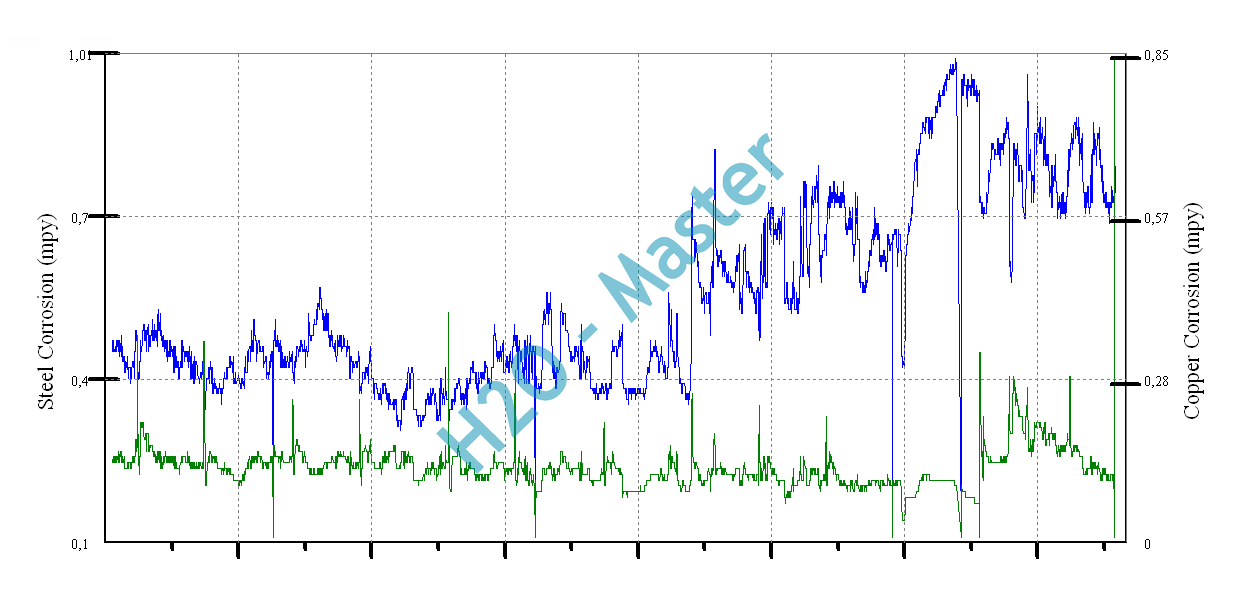

Скорость коррозии стали и меди

Выводы:

- Концентрация ингибитора постоянно поддерживается в системе, тем самым защищая оборудование от коррозии и солеотложения.

- Скорость коррозии стали в оборотной системе колеблется от 0,01 мм/год до 0,025 мм/год при норме не более 0,1 мм в год. Это указывает на хорошую работу ингибитора.

- Не происходит превышение солесодержания в оборотной воде выше установленной нормы 2500 mSM/sm.

- Пиковые значения ORP на графике указывают на подачу высокоэффективного окисляющего биоцида , который подавляет рост биоплёнки и водорослей в оборотной системе.

Вы можете заполнить опросный лист отправить на почтовый ящик Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. и получить предварительное технико-комерческое предложение для решения Вашей задачи.

Оборотное водоснабжение промышленных предприятий

Д. В. Павлов, канд. техн. наук, руководитель отдела, Технопарк РХТУ им Д. И. Менделеева

С. О. Вараксин, канд. техн. наук, директор, Технопарк РХТУ им Д. И. Менделеева

В. А. Колесников, д-р техн. наук, профессор, РХТУ им. Д. И. Менделеева

Современные темпы развития технологий обработки поверхности и нанесения гальванических покрытий далеко не всегда соответствуют развитию технологий очистки сточных вод. Применение явно устаревших технологий и оборудования часто создает помехи строительству очистных сооружений. Например, необходимость встраивания станций очистки сточных вод непосредственно на производственных площадях гальванических цехов заставляет решать вопросы размещения, монтажа и эксплуатации. Поэтому от выбранной технологии зависит не только качество очищенной воды, но и габариты очистных сооружений, затраты на монтаж и эксплуатацию, с учетом объема сточных

Традиционные технологии, использующие отстаивание, электрокоагуляцию и ионообменные фильтры с загрузкой ионообменных смол являются достаточно громоздкими, требуют значительных эксплуатационных затрат на замену стальных и/или алюминиевых анодов, фильтрующих загрузок и их регенерацию, создают вторичное загрязнение воды ионами железа и/или алюминия, элюаты при промывке и регенерации фильтров.

Совершенствование мембранных и флотационных технологий позволяет создать оборудование с минимальными весом и габаритами, простое в монтаже, с возможностью увеличения производительности очистных сооружений благодаря модульности исполнения, минимальными эксплуатационными затратами на расходные материалы и электроэнергию. В технических решениях, реализуемых специалистами РХТУ им. Д. И. Менделеева, используются собственные патенты и авторские свидетельства.

Ниже представлена сводная таблица с физико-химическими показателями качества питьевой воды (СанПиН 2.1.4.1074–01), воды, используемой на операциях промывки деталей в гальваническом производстве (ГОСТ 9.314), и значениями ПДК рыбохозяйственных водоемов, в которые, как правило, осуществляется сброс сточных вод на территории субъектов РФ. Для сравнения приведены усредненные требования к составу сбрасываемых сточных вод в Европейском Союзе [1–4].

| Таблица 1 Физико-химические показатели воды | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из табл. 1. видно, что очистить сточные воды до нормативных показателей качества питьевой воды или воды, используемой на операциях промывки деталей в гальваническом производстве, гораздо легче, чем до ПДК сброса в водные объекты (исключение составляет лишь Москва). Таким образом, современная экологическая ситуация способствует более широкому внедрению и использованию систем оборотного водоснабжения предприятий на базе технологий, обладающих высоким инновационным потенциалом: мембранных процессов ультрафильтрации и обратного осмоса, флотационных процессов и вакуумного выпаривания.

Технологическая схема замкнутой системы водоснабжения гальванического производства с применением комбинирования электрофлотации, микро-, ультрафильтрации, обратного осмоса и вакуумного выпаривания представлена на рис.1. На первом этапе происходит извлечение дисперсных веществ в электрофлотаторе; на втором этапе происходит микро-, ультрафильтрационная очистка воды от остаточных взвешенных веществ и коллоидов перед подачей на установку обратного осмоса для обессоливания; на третьем этапе происходит упаривание солевого концентрата. Данное техническое решение позволяет получить две категории очищенной воды для повторного использования на операциях промывки деталей (2 кат. по ГОСТ 9.314) и приготовления растворов электролитов (3 кат. по ГОСТ 9.314).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 2 Сравнение эффективности методов электрофлотации и электрокоагуляции [7] | |||||||||||||||||||||||||||

|

Установка обратного осмоса (гиперфильтрации)

Установки обратного осмоса обеспечивают возможность очистки воды одновременно от катионов и анионов в растворенном состоянии, низкомолекулярных органических соединений и других вредных примесей. Поскольку поток фильтрата прямо пропорционален площади поверхности мембраны и обратно пропорционален ее толщине, при проектировании обратноосмотических установок следует подбирать мембраны с максимально возможной площадью и минимально возможной толщиной на единицу объема аппарата.

Установка обратного осмоса, представленная на рис. 3, выполняет в системе замкнутого водооборота две важных задачи:

– обессоливание предварительно очищенных от дисперсных веществ сточных вод для возврата воды в гальваническое производство на операции промывки деталей и приготовления растворов электролитов;

– снижает объем солесодержащих сточных вод, поступающих на выпарную установку, на 75 %, и, соответственно, значительно сокращает как капитальные затраты на приобретение выпарного аппарата, так и эксплуатационные затраты на электроэнергию.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 3 Сравнительные характеристики установок обратного осмоса | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вакуумная выпарная установка

Выпаривание это процесс концентрирования жидких отходов методом частичного удаления растворителя (воды) испарением в процессе кипения. При выпаривании растворитель извлекается из объема раствора. Концентраты и твердые отходы, образующиеся при вакуумном выпаривании, гораздо дешевле и легче подвергаются последующей переработке, хранению и транспортировке.

Для солевого раствора, образующегося в процессе мембранного концентрирования на обратноосмотической установке, получаемый при выпаривании дистиллят не только удовлетворяет ГОСТ 6709 «Дистиллированная вода», но и чище водопроводной воды, что позволяет его повторно использовать как в промывных ваннах, так и для приготовления электролитов [8].

Таким образом, использование вакуумных выпарных аппаратов в комплексе с электрофлотаторами и мембранными установками позволяет создавать системы оборотного водоснабжения, в которых до 95 % воды возвращается в технологический процесс. При этом значительно снижается плата за водопотребление и водоподготовку. Важно отметить, что при этом для очистки воды не требуется дополнительных химических реагентов.

Кроме того, получаемый в процессе выпаривания обезвоженный концентрат в 10–50 раз меньше исходного объема солевого раствора, что, соответственно, требует гораздо меньших затрат на его утилизацию.

Основные технические особенности вакуумной выпарной установки (рис. 4):

– в испарителе концентрируется солевой раствор, поступающий с установки обратного осмоса. Даже при высокой исходной концентрации солей система работает надежно и безопасно;

– крайне высокое увеличение концентрации (влажность получаемого осадка после выпарной установки 40 %);

– сепаратор высокой мощности с отсутствием вращающихся частей, соприкасающихся с загрязненной жидкостью;

– быстрый запуск процесса испарения без электрического нагрева;

– работа в полностью автоматизированном режиме 24 ч в сут. (процесс выпаривания – 20 ч, автоматическая промывка – 4 ч) [10].

|