- 5.2. организация энергетического хозяйства

- 5.2. организация энергетического хозяйства

- Определение расхода пара на отопление здания заготовительного цеха. Определение стоимости и расхода воды на приготовление охлаждающей эмульсии для металлорежущего инструмента

- Страницы работы

- Содержание работы

- Тема 10. Организация энергетического хозяйства

5.2. организация энергетического хозяйства

5.2. организация энергетического хозяйства

В этом параграфе приведены задачи по определению количества единиц топлива, электроэнергии, пара, сжатого воздуха, воды и других источников энергии для производственных и бытовых целей предприятия.

Количество единиц топлива для производственных нужд предприятия (термической обработки металла, плавки металла, сушки литейных форм, стержней и т.д.) определяется по формуле

где q — норма расхода условного топлива на единицу выпускаемой продукции; N — объем выпуска продукции за расчетный период в соответствующих единицах измерения (т, шт. и т.д.); Кэ — калорийный эквивалент применяемого вида топлива.

Количество единиц топлива для отопления производственных, административных и других зданий определяется по формуле

тпп°/Д’Кэ’ (514) 1000-Ку -тік

где qr — норма расхода тепла на 1 м3 здания при разности на, ружной и внутренней температур в ГС, ккал/ч; /0 — разность наружной и внутренней температур отопительного периода, *С; /д — длительность отопительного периода, ч; V3 — объем здания (по наружному его обмеру), м3; Ку — теплотворная способ*• ность условного топлива (7000 ккал/кг); гк — коэффициент по-‘ лезного действия котельной установки (принимаем tiK = 0,75). ‘:

Количество электроэнергии (кВт/ч) для производственных! целей (плавка, термообработка, сварка и т.д.) рассчитывается по і формуле і

где Wy — суммарная установленная мощность электромоторов; оборудования, кВт; F3 — эффективный фонд времени работы; потребителей электроэнергии за планируемый период (месяц, * квартал, год), ч; К, — коэффициент загрузки оборудования; Kq — средний коэффициент одновременной работы потребите-; лей электроэнергии; К,. — коэффициент полезного действия пи-Ч тающей электрической сети; т|э — коэффициент полезного дей-‘ ствия установленных электромоторов.

Количество электроэнергии для производственных целей можно определить также по следующим формулам:

^эл = F*-LWyi С05ФКМ, (5.17)

где г|с — коэффициент спроса потребителей электроэнергии;

cos ф — коэффициент мощности установленных электродвигателей; Км — коэффициент машинного времени электроприемников (машинное время работы оборудования).

Коэффициент спроса потребителей электроэнергии определяется по формуле

Количество электроэнергии для освещения помещений определяется по формулам

где Ссв — число светильников (лампочек) на участке, в цехе, предприятии, шт.; Р^ — средняя мощность одной лампочки, Вт; А — норма освещения 1 м2 площади (по ГОСТу), Вт; S — площадь здания, м2.

Количество пара для производственных целей определяется на основе удельных норм расхода соответствующего потребителя. Например, на обогрев сушильных камер периодического действия (на 1 т обогреваемых деталей) расходуется 100 кг/ч; для непрерывно действующих камер (конвейерных) — 45—75 кг/ч.

Количество пара для отопления здания определяется по формуле

где qn — расход пара на 1 м3 здания при разности наружной и внутренней температур в 1 «С; / — теплосодержание пара (принимается 540 ккал/кг).

Количество сжатого воздуха для производственных целей (м3) определяется по формуле

где 1,5 — коэффициент, учитывающий потери сжатого воздуха в трубопроводах и в местах неплотного их соединения; d — расход сжатого воздуха при непрерывной работе воздухоприемни-. ка, м3/ч; Ки — коэффициент использования воздухоприемника; во времени; т — число наименований воздухоприемников.

Количество воды для производственных целей можно опре-. делить по нормативам, исходя из часового расхода. Например, часовой расход воды на промывку деталей в баках составляет 200 л. Для некоторых производственных целей (для охлаждающих жидкостей) количество воды определяется по формуле

где дв — часовой расход воды на один станок, л. I

Типовые задачи с решениями

Мощность установленного по механическому цеху оборудовав ния — 448,2 кВт; средний коэффициент полезного действия элек-^ тромоторов — Лэ = 0,9; средний коэффициент загрузки оборудо-4 вания — К, = 0,8; средний коэффициент одновременной раболді оборудования — Kg = 0,7; коэффициент полезного действия пи-1 тающей электрической сети — Kg = 0,96; плановый коэффици-1 ент спроса по цеху — цс = 0,6. Режим работы цеха — двухсмен-^ ный, по 8 ч. Потери времени на плановые ремонты — 5 \%. Оп4 ределить экономию (перерасход) силовой электроэнергии па; цеху за год. ,|

5.6.1. Расчет эффективного фонда времени оборудования. ■. Номинальный фонд времени работы оборудования состав-‘

fh = fk-F„ = 365 111 = 254дня, F« = Fh ■ ‘см + ■ t\% = 249 • 8 + 5 • 7 = 2027 ч, і

где FK> F„, F^v, F£ — соответственно количество календарных, выходных и праздничных, предпраздничных и полных дней (FK = 365; F„ = 111; F£ = 249; FHnp = 5); /см, продолжительность полной и предпраздничной рабочей смены. і

Годовой эффективный фонд времени работы оборудовании при двухсменном режиме составляет

РЭ = Р*Кп.о • К™ = 2027 • 0,95 • 2 = 3851 ч, где К„ о — коэффициент, учитывающий потери рабочего времени на плановый ремонт оборудования.

Расчет планового потребления силовой электроэнергии ведется по формуле (5.16) и составляет

Р™ = 448,2 • 0,6 • 3851 = Ґ 035 611 кВт-ч.

Расчет фактического потребления силовой электроэнергии ведется по формуле (5.15) и составляет

448,2-3851 0,8 0,7 0,96 0,9

5.6.4. Расчет экономии (перерасхода) силовой электроэнергии. Перерасход силовой электроэнергии составил

Р= Р* Р™ = 1 118 715 1 035 611 = 83 104 кВт-ч. Задача 5.7.

Определить потребность в силовой электроэнергии для участка механического цеха за год на основе следующих данных (табл. 5.4).

Режим работы участка — двухсменный. Продолжительность> рабочей смены — 8 ч. Число рабочих дней в году — 260. Потери-времени на плановые ремонты — 5 \%.

Расчет эффективного фонда времени работы оборудования:

F3 = 260 • 2 • 8 • 0,95 = 3952 ч.

Расчет потребности в силовой электроэнергии за год производится по формуле (5.17) и составляет

Рм = 3952 (40 • 0,8 • 0,7 + 36 • 0,7 • 0,8 + 25 • 0,8 • 0,8 + + 15 • 0,8 • 0,8 + 20 • 0,6 • 0,7 + 18 • 0,6 • 0,4 + + 20 ■ 0,7 • 0,7 + 24 • 0,8 • 0,7 + 12 • 0,6 • 0,6 + + 18 • 0,7 • 0,6) = 458 432 кВт-ч.

Определить потребность в электроэнергии для освещения механического цеха, если в нем установлено 50 люминесцентных светильников; средняя мощность каждого из них —100 Вт. Время горения светильников в сутки — 15 ч. Коэффициент одновременного горения светильников — 0,75. Число рабочих дней в ме-^ сяце — 22.

Расчет эффективного фонда времени работы светильников: і

Рэл = JW’1W Предмет: Экономика Автор: Новицкий Николай Илларионович Год издания: 2004 Язык учебника: русский Рейтинг:

Определение расхода пара на отопление здания заготовительного цеха. Определение стоимости и расхода воды на приготовление охлаждающей эмульсии для металлорежущего инструмента

Страницы работы

Содержание работы

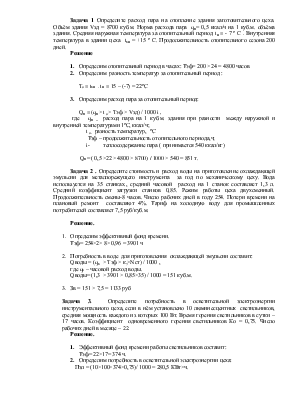

Задача 1 Определите расход пара на отопление здания заготовительного цеха. Объём здания Vзд = 8700 куб.м. Норма расхода пара qп= 0,5 ккал/ч на 1 куб.м. объёма здания. Средняя наружная температура за отопительный период tн = — 7 º C . Внутренняя температура в здании цеха tвн = +15 º C. Продолжительность отопительного сезона 200 дней.

1. Определим отопительный период в часах: Тэф= 200 × 24 = 4800 часов

2. Определим разность температур за отопительный период :

3. Определим расход пара за отопительный период:

где qп – расход пара на 1 куб.м. здания при разности между наружной и внутренней температурами 1ºС, ккал/ч;

t о- разность температур, ºС

Тэф – продолжительность отопительного периода,ч;

i- теплосодержание пара ( принимается 540 ккал/кг)

Qп= ( 0,5 ×22 × 4800 × 8700) / 1000 × 540 = 851 т.

Задача 2 . Определите стоимость и расход воды на приготовление охлаждающей эмульсии для металлорежущего инструмента за год по механическому цеху. Вода используется на 35 станках., средний часовой расход на 1 станок составляет 1,3 л. Средний коэффициент загрузки станков 0,85. Режим работы цеха двухсменный. Продолжительность смены-8 часов. Число рабочих дней в году 254. Потери времени на плановый ремонт составляют 4%. Тариф на холодную воду для промышленных потребителей составляет 7,5 руб/куб.м.

- Определим эффективный фонд времени.

Тэф= 254×2× 8× 0,96 = 3901 ч

- Потребность в воде для приготовления охлаждающей эмульсии составит:

где qв – часовой расход воды.

Qводы= (1,3 × 3901 × 0,85×35) / 1000 = 151 куб.м.

Задача 3. Определите потребность в осветительной электроэнергии инструментального цеха, если в нём установлено 10 люминесцентных светильников, средняя мощность каждого из которых 100 Вт. Время горения светильников в сутки – 17 часов. Коэффициент одновременного горения светильников Ко = 0,75. Число рабочих дней в месяце – 22.

1. Эффективный фонд времени работы светильников составит:

2. Определим потребность в осветительной электроэнергии цеха:

Пэл = (10×100×374×0,75)/ 1000 = 280,5 КВт×ч.

Тема 10. Организация энергетического хозяйства

1. Количество единиц топлива для производственных нужд предприятия определяется по формуле

где

2. Количество единиц топлива для отопления, производственных и административных зданий определяется по формуле

где qт – норма расхода тепла на 1 м 3 здания при разности наружной и внутренней температур в 1 °С, ккал/ч;

3. Количество электроэнергии (кВт/ч) для производственных целей рассчитывается по формуле

где

4. Количество электроэнергии для производственных целей можно определить также по следующим формулам:

где

5. Коэффициент спроса потребителей электроэнергии определяется:

6. Количество электроэнергии для освещения помещений определяется по формулам

где

7. Количество пара для отопления здания определяется по формуле

где

Vз – объем помещения (здания).

Количество пара для производственных целей определяется на основе удельных норм расхода соответствующего потребителя пара. (Например, на обогрев сушильных камер периодического действия расходуется 80 – 100 кг/ч пара, для непрерывно действующих сушильных камер (конвейерных) – 45 – 75 кг/ч пара.

8. Количество сжатого воздуха для производственных целей (м 3 ) определяется по формуле

где 1,5

9. Количество воды для производственных целей рассчитываем по формуле

где qв – часовой расход воды на один станок, л;

Спр – число станков (оборудования), на которых используется вода.

Задача 1. Определите потребность каменного угля для отопления здания механического цеха, имеющего наружные габаритные размеры: длина – 60 м, ширина – 30 м и высота – 6 м. Норма расхода пара на 1 м 3 – 0,6 ккал/ч при разности наружной и внутренней температур 1°С. Средняя наружная температура за отопительный период составляет t = – 5 °С, а внутри здания t = + 16°С. Отопительный период – 150 дней. Теплопроводная способность условного топлива – 7000 ккал/кг. Коэффициент полезного действия котельной установки – 0,7.

Задача 2. Определить потребность силовой электроэнергии для участка механического цеха за год на основе следующих данных (таблица 10.1)

Таблица 10.1 – Исходные данные для задачи

| Потребители электроэнергии | Мощность установленных моторов, кВт | Коэффициент спроса |

| Электрокран | 0,2 | |

| Токарный станок | 0,3 | |

| Сверлильный станок | 0,2 | |

| Фрезерный станок | 0,3 | |

| Шлифовальный станок | 0,4 | |

| Строгальный станок | 0,2 | |

| Пресс фрикционный | 0,5 |

Режим работы участка – двухсменный по 8 ч. Число рабочих дней в году – 260. Потери времени на плановый ремонт – 5 %.

Задача 3. Определить потребность в силовой электроэнергии для участка механического цеха за год на основе следующих данных (таблица 10.2):

Таблица 10.2 – Исходные данные для задачи

| Станки | Мощность установленных электромоторов, кВт | сos  электромоторов электромоторов | Коэффициент машинного времени работы оборудования |

| Токарные | 0,8 | 0,7 | |

| Фрезерные | 0,7 | 0,8 | |

| Сверлильные | 0,6 | 0,4 | |

| Зуборезные | 0,7 | 0,6 | |

| Шлифовальные | 0,8 | 0,8 |

Режим работы участка – двухсменный по 8 ч. Число рабочих дней в году – 260. Потери времени на капитальный ремонт – 5 %.

Задача 4. Определить расход силовой электроэнергии по участку механического цеха за месяц, если мощность электромоторов, установленных на оборудовании участка, составляет 160 кВт. Коэффициент мощности установленных электромоторов – 0,9. Коэффициент машинного времени работы оборудования участка – 0,7. Режим работы участка – двухсменный по 8 ч. Число рабочих дней в месяце – 22. Потери времени на плановый ремонт оборудования – 4 %.

Задача 5. Определить расход силовой электроэнергии по участку механического цеха за месяц, если на участке установлено 10 электродвигателей по 6 кВт, 7 – по 8 кВт, 5 – по 10 кВт, 4 – по 12 кВт. Средний коэффициент полезного действия электродвигателей – 0,9. Средний коэффициент загрузки оборудования – 0,8. Средний коэффициент одновременной работы оборудования – 0,7. Потери питающей электросети – 4 %. Режим работы участка – двухсменный по 8 ч. Число рабочих дней в месяце – 22. Потери времени на плановый ремонт – 5 %.

Задача 6. Определить потребность в осветительной электроэнергии для механического цеха за месяц, если в нем имеется 40 люминесцентных светильников, средняя мощность каждого светильника – 100 Вт. Время горения светильников в день (в среднем) – 15 ч. Коэффициент одновременного горения светильников – 0,8. Число рабочих дней в месяц – 22.

Задача 7. Определить потребность в осветительной электроэнергии для участка механического цеха за год, площадь которого 550 м 2 . Норматив расхода осветительной электроэнергии на 1 м 2 – 15 Вт × ч. Режим работы участка – двухсменный по 8 ч. Число рабочих дней в году – 260.

Задача 8. Определить потребность пара для отопления здания цеха, имеющего наружные габаритные размеры: длина – 50 м, ширина – 24 м, высота – 6 м. Расход пара на 1 м 3 здания – 0,5 ккал/ч при разности наружной и внутренней температур 1°С. За отопительный период средняя разность температур составляет 20 °С. Число дней в отопительном периоде – 160. Теплосодержание пара – 540 ккал/кг.

Задача 9. Определить расход воды на приготовление охлаждающей эмульсии для металлорежущего инструмента за год по механическому цеху. Вода употребляется на 50 станках, средний часовой расход которой на один станок составляет 1,2 л. Средний коэффициент загрузки станков – 0,8. Цех работает в две смены по 8 ч. Число рабочих дней в году – 260. Потери времени на плановый ремонт – 5 %.

Задача 10. Определить потребность цеха в сжатом воздухе за месяц, если он используется на 30 станках. Среднечасовой расход сжатого воздуха на одном станке – 10 м 3 . Коэффициент утечки сжатого воздуха в местах неплотных соединений – 1,5. Коэффициент использования станков во времени – 0,8, а по мощности – 0,7. Режим работы оборудования цеха – двухсменный по 8 ч. Число рабочих дней в месяце – 22. Потери времени на плановый ремонт – 5 %.