- Производство радиаторов отопления

- Производство чугунных радиаторов

- Производство биметаллических и алюминиевых радиаторов

- Содержание

- От чугуна к алюминию и биметаллу

- Сырьевая база

- Нюансы производства биметаллических радиаторов

- Изготовление радиаторов отопления

- Производство радиаторов (батарей) отопления как бизнес: описание технологий изготовления, оборудования, нюансов организации дела

- Особенности продукции

- ГОСТы

- Сырьевая база

- Технология производства радиаторов + Видео как делают

- Биметаллические радиаторы

- Алюминиевые радиаторы

- Литьевой способ

- Экструзивный метод

- Стальные

- Оборудование для производства радиаторов

- Регистрация бизнеса

- Помещение и персонал

- Каналы сбыта

- Пример финансовых расчетов

- Первоначальные вложения

Производство радиаторов отопления

Технологии производства радиаторов отопления определяют эффективность батареи, длительность эксплуатации, а также позволяют выбрать модели, наилучшим образом подходящие к каждой конкретной отопительной системе. На сегодняшний день в помещениях можно встретить 4 вида радиаторов, производство которых основано на обработке чугуна, алюминия, стали, а также сочетаний этих металлов.

Самые легкие и распространенные радиаторы из алюминия изготавливаются посредством метода литья металла под давлением. Производство радиаторов происходит посекционно. При окончательной сборке модульная конструкция батареи образует комплекс из нужного числа секций. Видимая легкость конструкции такой батареи создает мнимое впечатление о ее механической хрупкости. На самом же деле алюминиевые радиаторы представляют собой очень прочные изделия. Для придания стойкости внешнему виду каждая секция покрывается несколькими слоями порошковой краски, а также дополнительным укрепляющим составом (последний может накладываться отдельно или входить в состав краски).

Производство радиаторов отопления с использованием двух металлов позволяет получить современные легкие и эстетичные биметаллические радиаторы. Суть метода изготовления также заключается в литье под давлением. Однако в процессе разные детали производятся из разных металлов: коллектор изготавливается из нержавеющей стали, а основной кожух радиатора — из алюминия. Производство радиаторов отопления с применением стали решает больной вопрос алюминиевых батарей, которые критично воспринимают воду с pH выше 8.8. Но при использовании биметаллической батареи необходимо следить за тем, чтобы в теплонесущей жидкости было как можно меньше кислорода. Производство радиаторов из двух металлов позволяет создавать прочные, терпимые к составу воды изделия, дополнительным плюсом которых является удобная регулировка и отличная теплопроводность.

Изготовление стальных радиаторов представляет собой литье цельной конструкции. В отличие от алюминиевых и биметаллических собратьев, стальные радиаторы не собираются по секциям, а представляют собой уже готовые к работе изделия. Производство радиаторов из стали положительно сказывается на цене батареи. Стальные радиаторы, как правило, дешевле остальных, но их применение допустимо не во всех отопительных системах.

Производство чугунных радиаторов

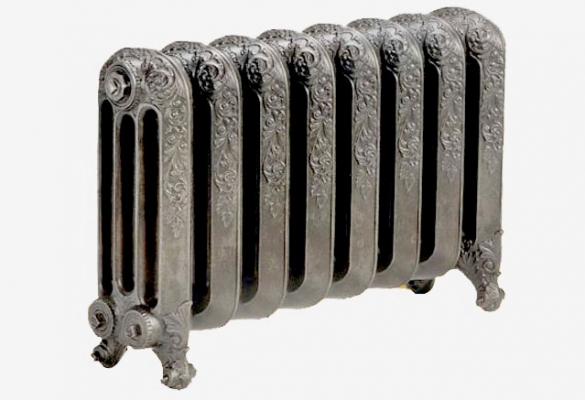

Классические чугунные радиаторы отливаются из серого чугуна и покрываются порошковой краской. Производство чугунных радиаторов старых версий (типа «гармошка») позволяет убирать или дополнять секции моделей. При производстве чугунных радиаторов современных версий чаще всего опция приладки дополнительных секций отсутствует, поэтому, покупая такой радиатор, нужно точно знать, сколько секций вам нужно сейчас и в будущем. Чугунные радиаторы гораздо проще воспринимают качество воды, наиболее инертны в отношении теплоотдачи и характеризуются длительным сроком эксплуатации (несколько десятков лет). Помимо лаконичных современных батарей из чугуна, существует отдельное производство чугунных радиаторов в стиле ретро. Такие чугунные изделия, помимо своей основной функции, выполняют яркую декоративную задачу. Чугунные ретробатареи всегда выглядят впечатляюще и в подавляющем большинстве случаев стоят немалых денег.

Магазины отопительной техники «Теплоком» предлагают радиаторы производства Италии, известные под марками Fondital, Royal Thermo и Global; Германии — радиаторы Kermi; России — марки Rommer и Китая — Fert. Каждая страница раздела «Радиаторы отопления» содержит развернутое описание моделей для того, чтобы вам было проще и удобнее подобрать себе наиболее подходящую батарею. Если вы затрудняетесь в выборе, предлагаем посетить любой магазин «Теплоком» в городах Красноярск, Ачинск, Томск и Абакан. Компетентные специалисты и консультанты по подбору оборудования всегда посоветуют оптимальные радиаторы отопления производства проверенных компаний. Узнать ответы на все вопросы, связанные с выбором, покупкой и доставкой радиаторов отопления, можно по телефону горячей линии «Теплоком» — 8-800-333-57-79.

Производство биметаллических и алюминиевых радиаторов

Статья написана при помощи специалистов промышленной группы Royal Thermo.

Несмотря на обилие альтернативных вариантов, радиаторные системы отопления остаются самыми востребованными. А самыми популярными среди радиаторов сегодня являются алюминиевые и биметаллические разновидности. Это обусловлено их высокими техническими и эксплуатационными характеристиками на фоне доступной стоимости. Но характеристики радиаторов достойные только в том случае, когда речь идет о качественной продукции, произведенной заводским способом на современном оборудовании. При помощи специалистов промышленной группы Royal Thermo рассмотрим технологию и все этапы производства алюминиевых и биметаллических радиаторов.

Содержание

- От чугуна к алюминию и биметаллу.

- Сырьевая база.

- Нюансы производства биметаллических радиаторов.

- Нюансы производства алюминиевых радиаторов.

От чугуна к алюминию и биметаллу

Пращуром современных радиаторов является чугунная батарея, которую изобрел и отлил на своем заводе наш соотечественник, Франц Сан-Галли – немец итальянского происхождения, но с российским гражданством. На тот момент уже существовали немецкие водяные отопительные системы, но радиатор чугунный придумал именно Сан-Галли. С его подачи «русская батарея» в виде толстых труб с вертикальными дисками распространилась по всему миру, где ее стали активно совершенствовать. Придумывали новые формы и заменяли чугун другими металлами, пока не изобрели радиатор стальной. Алюминиевые же радиаторы появились спустя столетие – в шестидесятых годах прошлого века, в Италии, а спустя еще несколько лет там же разработали и биметаллическую конструкцию.

Радиатор производства Сан-Галли

Сырьевая база

Биметаллические радиаторы производят из стали и алюминия – стальные коллекторы в алюминиевой оболочке. Коллекторы из стали прочные, устойчивые к коррозии и агрессивной среде теплоносителя, а алюминиевая оболочка обеспечивает высокую теплоотдачу и вариативность формы и вида.

Сложно переоценить важность устойчивости радиатора к агрессивной рабочей среде.

Выбирая радиатор по цене / производителю / качеству, никто не вспоминает о главном действующем лице – коррозионных свойствах конкретной воды от конкретной котельной. И «дырявость» систем / радиаторов по разным районам одного и того же города – разная. Еще более наглядно – в одном и том же, новом микрорайоне – по одну сторону улицы уже раскапывают тепловые вводы в дома и меняют радиаторы. А по другую – тишь да гладь.

Алюминиевые радиаторы производят из сплава алюминия и кремния, доля которого не превышает 12 %. Такой сплав характеризуется повышенной прочностью, что позволяет радиаторам выдерживать высокое давление, при этом сохраняется одно из их главных достоинств – высокая теплопроводность.

Нюансы производства биметаллических радиаторов

Качество конечного продукта в любой сфере зависит от многих факторов, и производство радиаторов – не исключение. И если театр начинается с вешалки, то хороший радиатор начинается с сырья.

Первым этапом производства является проверка получаемого алюминиевого сплава марки АК12М2. Сплав проверяется методом спектрального анализа на немецком оборудовании. Далее осуществляется плавка алюминия в автоматизированных печах и подача сплава в пресс-формы.

Секции биметаллических радиаторов изготавливают методом литья, для которого требуется высокотехнологичное автоматизированное оборудование. «Сердцем» радиатора является стальной коллектор, вокруг которого отливается алюминиевая оболочка. Качественный биметаллический радиатор от поделки кустарного производства отличает способ соединения стальных деталей коллектора и метод отливки.

Стальной сердечник вытачивается и сваривается в соответствии с технологическим процессом – это цельносварной элемент. Перед подачей в пресс коллекторы проверяют на герметичность. Далее роботизированные комплексы литья в пресс-формах под давлением 2000 тонн формируют двух и четырех местные секции.

Изготовление радиаторов отопления

Радиаторы – самый распространенный вид отопительных приборов для систем водяного отопления. Технология изготовления радиаторов отопления зависит от используемого материала. Из чего делают батареи отопления?

Материалами для изготовления радиаторов отопления служат следующие металлы и сплавы:

- Алюминий с добавлением кремния;

- Алюминий высокой степени очистки;

- Сплав стали (обычной или нержавеющей) с алюминием;

- Сталь углеродистая («черная»);

- Чугун.

Сплав алюминия и кремния применяется для производства наиболее эффективных по теплоотдаче устройств, больше известных как просто алюминиевые батареи. Добавление в сплав кремния повышает прочностные характеристики изделий.

Алюминиевые радиаторы изготавливают 2-мя способами – литьем и экструзией. Первый метод реализуется через залитие расплава в формы изделий с дальнейшей обработкой. Экструзионный метод заключается в выдавливании расплава металлов через сопло специальной формы. После остывания форм производится дальнейшая обработка заготовок – покрытие защитным слоем наружной части, обработка резьб и так далее.

По конструкции алюминиевые приборы делят на 2 вида – разборные секционные и неразборные монолитные. Первый тип состоит из набора секций, соединенных между собой стальными ниппелями. Монолитные изделия неразборны и имеют единичную тепловую мощность – без возможности изменения числа секций.

Отдельный вид алюминиевых изделий – анодированные батареи. Они производятся из алюминия высокой степени очистки, проходят многоступенчатую обработку в различных химических составах. При этом они приобретают замечательные качества – повышенную теплоотдачу, прочность, нейтральность к химическому составу теплоносителя. Вместе с этим из-за высокой сложности изготовления конструкции этого типа имеют достаточно высокую стоимость.

Биметаллические радиаторы имеют в своей конструкции 2 элемента – стальной каркас и алюминиевое наружное оребрение. Стальной каркас изготавливается из обычной или нержавеющей стали (очень редко – из меди) методом сварки трубок – двух горизонтальных с внутренними резьбами и вертикального канала между ними. Затем на готовый каркас методом литья наносится алюминиевое оребрение.

Батареи биметаллического типа отличаются самой высокой прочностью, по уровню теплоотдачи уступают только алюминиевым приборам отопления. Из-за сложности изготовления биметаллические устройства являются самыми дорогими среди радиаторов.

Стальные радиаторы имеют 3 разновидности:

- Секционные трубчатые неразборные;

- Секционные разборные;

- Панельные.

Неразборные радиаторы являются самым распространенным видом стальных отопительных приборов. Они изготавливаются из стальных трубок с помощью сварки. Готовые секции, в свою очередь, свариваются между собой. Устройства имеют неизменную тепловую мощность.

Секционные разборные изделия из стали отличаются тем, что секции у них соединены между собой стальными ниппелями. Панельные радиаторы изготавливают методом сварки листов между собой по периметру. К готовой панели приваривают резьбы для подключения труб. Число панелей в радиаторах этого типа может быть различным. Для оптимизации теплоотдачи и конвективного движения воздуха большинство моделей оснащаются гофрированным оребрением.

Отдельные модели стальных и биметаллических батарей оснащаются нижними резьбами для подключения. Присоединение труб может производиться к ним или классическим способом – к торцевым отверстиям радиаторов.

Алюминиевые, стальные и биметаллические отопительные приборы окрашиваются на производстве. Большинство моделей чугунных батарей не имеют покрытия – их окрашивают самостоятельно.

Перед отгрузкой готовых изделий все радиаторы проходят обязательные испытания на прочность и герметичность. Только после прохождения проверки продукция отгружается для продажи.

Производство радиаторов (батарей) отопления как бизнес: описание технологий изготовления, оборудования, нюансов организации дела

Климатические условия на территории России требуют обязательного отопления помещений для постоянного и временного пребывания людей. Практически во всех строениях капитального типа для этого устанавливаются отопительные системы с использованием радиаторов – приборов, состоящих преимущественно из столбчатых секций, по которым циркулирует теплоноситель. Производство радиаторов как бизнес отличается высоким порогом вхождения и сложной технологией, а его организация требует наличия достаточного опыта. Поэтому начинающему предпринимателю будет сложно вывести такое предприятие на хороший показатель прибыльности. Зато опытные бизнесмены, владеющие достаточными финансовыми средствами и не стремящиеся к получению быстрой прибыли, со временем смогут обеспечить себе стабильное получение больших доходов.

Особенности продукции

Радиаторы российского производства составляют не более 15% от всего оборота на внутреннем рынке. Наиболее востребованными являются изделия европейских и турецких производителей, несмотря на то, что их стоимость на треть выше.

По причине такого спроса российским компаниям намного выгоднее не производить, а ввозить в страну и перепродавать приборы популярных брендов. Эти тенденции поддерживаются еще и тем, что радиаторы отечественного производства значительно хуже по качеству и дизайну. Поэтому организовывать собственное предприятие в данном бизнесе целесообразно только в том случае, если продукция будет конкурентоспособной. Для этого необходимо, чтобы выпускаемые приборы были такими же качественными и привлекательными на вид, но более низкими по стоимости, чем зарубежные аналоги.

Радиаторы отопления производятся из разных металлов, в зависимости от которых подразделяются на несколько видов:

- Алюминиевые. Алюминиевые радиаторы считаются одними из самых эффективных по причине высокой теплопроводности алюминия и повышенной за счет выступов и ребер площади поверхности радиатора. Практически все современные радиаторы, рассчитанные для работы в системах центрального отопления, имеют рабочее давление более 12 атм, опрессовочное — более 18 атм. Но алюминий является активным металлом, и если покрывающая его поверхность оксидная плёнка оказывается нарушенной, то при контакте с водой последняя разлагается с выделением водорода. Если отопительный прибор герметично закрыт, возрастающее давление газа может привести к разрыву радиатора. С этим явлением борются при помощи нанесения на контактирующие с водой поверхности полимерного покрытия, которое также улучшает антикоррозионные свойства, позволяя использовать теплоносители с уровнем pH от 5 до 10; уменьшает гидродинамическое сопротивление, предотвращает засоры и налипания;

- Биметаллические. Отличаются от алюминиевых наличием стальных внутренних элементов. Конструкция этих радиаторов такова, что запас прочности превышает все возможные давления в системе многократно (разрушающее давление составляет 100 атм), контакт теплоносителя с алюминием сведен практически к нулю.;

- Стальные радиаторы. Бывают панельными, секционными и трубчатыми. Такой радиатор представляет собой прямоугольную панель, состоящую из двух сваренных вместе стальных листов с отштампованнымиуглублениями, при сварке образующих каналы для циркуляции теплоносителя. Иногда для увеличения теплоотдачи к тыльной стороне панели привариваются П-образные стальные рёбра.;

- Чугунные радиаторы. Классический вариант радиаторов, придуманный немцем Францем Санг-Гали, жившем в Санкт-Петербурге. Изготавливаются методом литья, а секции между собой соединяются стальными элементами.

- Медные. Теплопроводность меди кратно превышает любой из перечисленных выше металлов, но, как и сама медь, продукция из нее очень дорогая — минимум в 3-4 раза дороже, чем радиаторы, перечисленные выше.

Самым прибыльным, хоть и самым сложным по технологии, считается производство алюминиевых радиаторов. Биметаллические приборы пользуются меньшим спросом у потребителей из-за высокой цены и более низкой теплоотдачи. Стальные конвекторы – самые дорогостоящие и поэтому наименее ходовые, хоть последние модели обладают довольно хорошей теплоотдачей.

Кроме того, есть еще чугунные радиаторы – «прародители» всех современных приборов, которые до сих пор используются в системах централизованного отопления. При выборе направления собственного производства можно ориентироваться на какой-то один вид, но если есть достаточно средств, то наиболее выгодным будет выпуск всех указанных вариантов.

ГОСТы

Сырьевая база

Для производства радиаторов отопления используются:

- алюминиевый сплав (алюминий с добавлением 12% кремния);

- тонколистовая сталь.

При этом для каждого вида приборов требуется разная сырьевая база:

- для алюминиевых – только алюминиевый сплав;

- для биметаллических – сталь для коллектора и алюминиевый сплав для оболочки;

- для стальных панельных – только листовая сталь разной толщины (1,25 мм для панелей и 0,5 мм для коллектора).

Кроме того, для сборки радиаторов нужны крепежи, фитинги и другая фурнитура.

Технология производства радиаторов + Видео как делают

Процессы производства радиаторов из разных металлов имеют общую схему, но существенно отличаются принципом обработки исходного сырья. При этом единой технологии в каждом из вариантов не существует. Каждый производитель применяет свои методы и наработки, имеющие массу нюансов, которые существенно влияют на качество изделий.

Биметаллические радиаторы

Для изготовления секций биметаллических радиаторов применяется литьевой метод с использованием высокотехнологичной автоматизированной линии. Сначала создается основа радиатора – стальной сердечник, по которому будет циркулировать теплоноситель. Он выполняется исключительно с помощью сварки, поскольку должен быть полностью герметичным и не допускать протекания жидкости на оболочку из алюминия, отлитую вокруг него.

В целом весь процесс выполняется по следующему алгоритму:

- сердечник сваривается из стали, проверяется на цельность и подается в пресс-форму;

- алюминиевый сплав расплавляется в автоматизированных печах и подается в этот же пресс под высоким давлением;

- отлитые секции шлифуются несколько раз с помощью абразива разной зернистости;

- секции соединяются в радиатор;

- полученные изделия опрессовываются и проверяются на герметичность (наполняются водой под сильным напором);

- прошедшие проверку приборы обезжириваются и обрабатываются антикоррозийным составом, создающим на поверхности защитную пленку;

- готовые радиаторы отправляются на покраску.

Окрашивание выполняется пошагово:

- поверхность грунтуется по принципу электроосаждения;

- затем полимеризуется при 195º С;

- сверху наносится слой порошковой краски;

- изделие сушится при 170º С.

В результате радиатор покрывается идеально гладкой глянцевой пленкой, состоящей из двух слоев и выполняющей не только декоративную, но и защитную функцию. Благодаря такой окраске биметаллические радиаторы на протяжении всего периода эксплуатации сохраняют первоначальный вид и не требуют повторного окрашивания. Готовые приборы упаковываются в индивидуальные коробки, на каждую из которых предварительно наносится маркировка и другая необходимая информация.

Алюминиевые радиаторы

Радиаторы из алюминия производятся по двум технологиям: практически по такой же литьевой и второй – экструзивной. Во втором случае вместо отдельного изготовления сердечника и отливки оболочки изготовление предусматривает выдавливание расплавленного металла через экструдер с формированием всех составляющих отопительного прибора, а затем их скрепление.

Литьевой способ

Перед отливкой секций сначала готовится сплав, состоящий из алюминия с добавлением 12% кремния. Использование смеси, а не чистого алюминия, повышает прочность и теплопроводность изделия. Каждую отдельную секцию отливают в форме, складывающейся из двух половин, которые перед заливкой металлическим сплавом состыковываются в литейной машине. Затем форма охлаждается, раскрывается и выдерживается до полного остывания внутреннего содержимого, после чего заготовка извлекается.

Дальнейший процесс полностью соответствует описанной технологии получения биметаллических радиаторов: выполняется обработка секций, сборка и приваривание дополнительных элементов. В процессе секции проверяются на герметичность, покрываются защитным составом, окрашиваются и подаются на упаковку.

Экструзивный метод

Экструзия выполняется традиционным способом:

- алюминиевый сплав расплавляется до мягкого состояния и подается в экструдерный аппарат;

- через соответствующее отверстие продавливаются передняя и задняя половины секции с замкнутым объемом;

- затем их соединяют методом термопрессования.

При этом поверхность получается абсолютно ровной и не требует дополнительной шлифовки. Аналогичным способом изготавливается и сердечник, который соединяется с остальными частями таким же термопресовочным способом. Каждая форма изготавливается в соответствии с заданными габаритами радиатора и при монтаже уже не поддается изменениям.

Недостатком приборов, изготовленных экструзивным способом, являются прессовочные швы, которые не способны выдерживать повышенное внутреннее давление теплоносителя и быстро поддаются коррозии под воздействием химически агрессивных жидкостей.

Стальные

Производство стальных радиаторов панельного типа отличается самой простой технологией из-за несложной конструкции, которая состоят из таких частей:

- панелей из двух стальных листов;

- конвектора;

- фитингов, соединяющих панели;

- декоративных боковых и верхних пластин.

Изготавливаются такие приборы из листовой стали на гибочных прессах. При этом для панелей и конвекторов используются разные станки. Сам процесс имеет следующую схему:

- стальные листы обрабатываются методом штамповки для придания нужной формы и выдавливания вертикальных каналов;

- две одинаковые панели свариваются по краям сваркой, при этом выдавленные во время штамповки каналы соединяются, создавая герметичные трубчатые пространства, предназначенные для циркуляции теплоносителя;

- из более тонкой листовой стали на отдельных станках аналогичным способом штампуются конвекторы с П-образными ребрами, которые затем привариваются к панелям (если это предусмотрено технологией);

- в завершение вставляются и привариваются врезные патрубки для соединения с трубами системы отопления;

- все места сварки шлифуются, после чего прибор отправляется на покраску.

Окрашивание стальных конвекторов может выполняться несколькими способами:

- погружение в красящую смесь;

- анодный электрофорез;

- катодный электрофорез.

Наиболее качественным является третий вариант, обеспечивающий максимально стойкое покрытие. Он выполняется в такой последовательности:

- изделие сначала проходит обработку цинково-марганцевым составом, повышающим устойчивость к коррозии;

- затем подключается к отрицательно заряженному электроду и погружается в краску, имеющую положительный заряд;

- когда краска равномерно распределится по поверхности, на нее наносится эпоксидное порошковое покрытие;

- радиатор помещается в камеру, где порошок нагревается и расплавляется, образуя плотное глянцевое покрытие.

В завершение на изделие устанавливаются, заглушки, крепежные детали и декоративные панели. Все радиаторы проверяются на герметичность и надежность, а затем упаковываются в коробки с маркировкой.

Оборудование для производства радиаторов

В линию по производству литых алюминиевых радиаторов входят:

- 2 тигельные плавильные электропечи;

- литейная машина;

- стыковой сварочный аппарат;

- зачистной агрегат;

- шлифовочный станок;

- кромкофрезерная машина;

- резьбонарезной аппарат;

- сборочно-сварочный стенд;

- гидравлический стенд для испытаний;

- моечный комплекс;

- установка для сушки;

- 2 покрасочные камеры;

- пресс–формы;

- транспортировочные тележки.

Несмотря на большое количество составляющих, такая линия занимает немного места и при этом обладает высокой производительностью – порядка 200 приборов за смену.

Линии для производства алюминиевых радиаторов методом экструзии состоят из меньшего количества машин, включая:

- плавильную печь;

- экструдерный агрегат;

- пресс-ножницы;

- манипулятор, передающий заготовку на пресс;

- термо-пресс.

Универсальное оборудование для литья биметаллических радиаторов состоит всего из трех компонентов:

- станка с вертикальным и горизонтальным разъемами;

- выкатной электрической печи;

- гидравлической станции.

Модель может работать в ручном и автоматическом режиме. Считается универсальной, поскольку подходит для мало-серийного и массового производства.

Для изготовления стальных панельных приборов применяется набор сварочного оборудования, в который входит:

- сварочная машина для контактно-точечной сварки;

- 2 сварочные машины контактно-шовной сварки – одна по длине, другая по ширине панелей;

- пресс-ножницы;

- двойная машина контактно-точечной сварки конвектора;

- электросварочный аппарат для крепежных скоб;

- испытательная гидравлическая ванна.

Все этапы технологического процесса тесно взаимосвязаны и практически полностью выполняются в автоматическом режиме. Поэтому оборудование выпускается в виде готовых линий, каждая из которых предназначена для выпуска определенного типа приборов. Собрать любую из указанных линий можно и самостоятельно, чтобы снизить первоначальные затраты. Но это негативно повлияет на общую производительность.

Регистрация бизнеса

Для данного бизнеса подойдет ООО, АО, ПАО. В заявление на регистрации нужно указать код ОКВЭД 25.21.1 «Производство радиаторов».

Также специальные регламентирующие акты нужно соблюдать при организации производственного процесса. В данной сфере деятельности действуют общие требования, указанные в соответствующих документах:

- ГОСТ:

- 12.1.005 – по воздуху в цехе;

- 12.1.003 – по допустимому шуму;

- 12.1.018 – по защите от статического электричества.

- Правила противопожарной безопасности № 390 от 25.04.2012.

- СанПиН 2.2.4.548-96 – по микроклимату в цехе.

Для создания необходимых условий в цехе должна быть качественная вентиляция, водопровод и отопление. Также нужно заключить договоры с соответствующими организациями на обслуживание инженерных систем и вывоз мусора.

Помещение и персонал

Выбирать здание под завод по производству радиаторов следует в промышленной зоне, где арендная плата будет намного ниже, чем в других частях города. К тому же на таких территориях предлагается более широкий выбор уже обустроенных под производственные цели помещений. При этом необходимо, чтобы на территорию был удобный подъезд для крупногабаритного грузового транспорта.

Для организации небольшого производства с одной технологической линией потребуется порядка 600 кв.м. Крупномасштабное предприятие со специализированным оборудованием для выпуска разных видов радиаторов займет не менее 5000 кв. м. Кроме того, следует выделить отдельные помещения для обустройства других зон, включая:

- офисные кабинеты;

- 2 склада (один под сырье, второй под радиаторы);

- подсобные и служебные комнаты для сотрудников.

В общей сложности под мини-завод по выпуску одного вида радиаторов понадобится порядка 800 кв. м.

Персонал такого предприятия будет немногочисленным, поскольку современные технологические линии практически полностью автоматизированы. В штат должны входить:

- мастер-технолог;

- менеджер по поставкам и сбыту;

- специалисты в цех;

- подсобные рабочие;

- уборщик.

В роли управляющего может быть сам предприниматель. Бухгалтера рекомендуется взять на 0,5 ставки или нанять через аутсорсинговую компанию.

Каналы сбыта

Для организации сбыта произведенной продукции необходимо определить основных крупнооптовых покупателей в непосредственной близости от предприятия. Такое сотрудничество будет наиболее выгодным, поскольку существенно снизит транспортные расходы на доставку. Это могут быть как непосредственные потребители, использующие радиаторы в своей деятельности (например, строительные компании), так и посредники, реализующие товар в розницу. С такими клиентами необходимо работать напрямую, предлагая выгодные условия сотрудничества.

Кроме того, для привлечения внимания к новому предприятию необходимо организовать рекламную кампанию. Для этого нужно:

- создать информационный сайт и еще один одностраничник (landing page) для более активной раскрутки;

- обеспечить продвижение обоих ресурсов с использованием разных видов онлайн-рекламы;

- зарегистрироваться на тематических форумах, городских порталах, торговых площадках и регулярно делать публикации.

Из других видов рекламы эффективными будут наружные носители (баннеры, стенды, бигборды) и печатная продукция (листовки, флаеры, визитки).

Пример финансовых расчетов

Открытие бизнеса по производству радиаторов требует солидного капитала. На стартовом этапе основные суммы потребуются для закупки оборудования и обустройства цеха.

Первоначальные вложения

Стоимость производственно-технологических линий для разных типов радиаторов может несколько различаться в зависимости от производителя, но в среднем составляет:

| Наименование | Тип производимых радиаторов | Производительность, секций за смену | Цена, рублей |

|---|---|---|---|

| Комплекс для литья TST от «ТЕБОВА НУР», Россия | Алюминиевые литые | 210 | 10000000 |

| Экструзионная линия SJSZ-65/132, Китай | Алюминиевые экструзионные | 300 | 6800000 |

| Универсальная модель 214 от «УРАЛНИТИ», Россия | Биметаллические | 200 | 9000000 |

| Линия Euro-Baltic-Therm, Польша | Стальные панельные | 350 | 7500000 |

С учетом указанной производительности оборудования и норм расходования материалов для работы предприятия в 1 смену в течение месяца потребуется сырья:

| Тип производимых радиаторов | Количество производимых секций | Общая потребность сырья, т (при среднем весе секции 1 кг и потерях 2%) | |

|---|---|---|---|

| за смену | за месяц | ||

| Алюминиевые литые | 210 | 4620 | 5 |

| Алюминиевые экструзионные | 300 | 6600 | 7 |

| Биметаллические | 200 | 4400 | 4,5 |

| Стальные панельные | 30 | 660 | 7 |

По отдельным видам сырья надо закупить на такие суммы:

| Тип радиатора | Наименование | Цена, рублей/т | Потребность, т | Общая стоимость, рублей |

|---|---|---|---|---|

| Алюминиевые литые | Алюминий АК7 | 200000 | 4,4 | 880000 |

| Кремний кристаллический Кр1 ГОСТ 2169-69 | 160000 | 0,6 | 96000 | |

| Всего | 976000 | |||

| Алюминиевые экструзионные | Алюминий АК7 | 200000 | 6,16 | 1232000 |

| Кремний кристаллический Кр1 ГОСТ 2169-69 | 160000 | 0,84 | 134400 | |

| Всего | 1366400 | |||

| Биметаллические | Алюминий АК7 | 200000 | 3,52 | 704000 |

| Кремний кристаллический Кр1 ГОСТ 2169-69 | 160000 | 0,48 | 76800 | |

| Лист стальной 08Ю 0,5 мм | 35000 | 0,5 | 17500 | |

| Всего | 798300 | |||

| Стальные панельные | Лист стальной 65Г 1,25 мм | 50000 | 6 | 300000 |

| Лист стальной 08Ю 0,5 мм | 35000 | 1 | 35000 | |

| Всего | 385000 | |||

С учетом остальных стартовых затрат общая сумма первоначальных инвестиций для организации производства каждого вида радиаторов составит: