§ 66. Монтаж трубопроводов

Трубопроводы систем отопления прокладывают открыто за исключением трубопроводов систем водяного отопления со встроенными в конструкции зданий нагревательными элементами и стояками. Скрытую прокладку трубопроводов допускается применять, если технологические, гигиенические, конструктивные или архитектурные требования обоснованы. При скрытой прокладке трубопроводов в местах расположения сборных соединений и арматуры следует предусматривать люки.

Магистральные трубопроводы воды, пара и конденсата прокладывают с уклоном не менее 0,002, а паропроводы — против движения пара с уклоном не менее 0,006.

Подводки к нагревательным приборам выполняют с уклоном в направлении движения теплоносителя. Уклон принимают от 5 до 10 мм на всю длину подводки. При длине подводки до 500 мм ее прокладывают без уклона.

Стояки между этажами соединяют на сгонах и сварке. Сгоны устанавливают на высоте 300 мм от подающей подводки. После сборки стояка и подводок нужно тщательно проверить вертикальность стояков, правильность уклонов подводок к радиаторам, прочность крепления труб и радиаторов, аккуратность сборки — тщательность зачистки льна у резьбовых соединений, правильность крепления труб, зачистки цементного раствора на поверхности стен у хомутиков.

Трубы в хомутиках, перекрытиях и стенах надо прокладывать так, чтобы их можно было свободно перемещать. Это достигается тем, что хомутики изготовляют несколько большим диаметром, чем трубы.

В стенах и перекрытиях устанавливают гильзы для труб. Гильзы, которые изготовляют из обрезков труб или из кровельной стали, должны быть несколько больше диаметра трубы, что обеспечивает свободное удлинение труб при изменении температурных условий. Кроме того, гильзы должны на 20—30 мм выступать из пола. При температуре теплоносителя выше 100° С трубы, кроме того, необходимо обертывать асбестом. Если изоляции нет, то расстояние от трубы до деревянных и других сгораемых конструкций должно быть не менее 100мм. При температуре теплоносителя ниже 100° С гильзы могут быть выполнены из листового асбеста или картона. Обертывать трубы кровельным толем нельзя, так как на потолке в месте прохода трубы будут выступать пятна.

При установке приборов в нише и при открытой прокладке стояков подводки выполняют напрямую. При установке приборов в глубоких нишах и скрытой прокладке трубопроводов, а также при установке приборов у стен без ниш и открытой прокладке стояков подводки ставят с утками. Если трубопроводы двухтрубных систем отопления прокладывают открыто, скобы при обходе труб изгибают на стояках, причем изгиб должен быть обращен в сторону помещения. При скрытой прокладке трубопроводов двухтрубных систем отопления скобы не делают, а в местах пересечения труб стояки несколько смещают в борозде.

При установке арматуры и фасонных частей, чтобы придать им правильное положение, нельзя ослаблять резьбу в обратном направлении (развинчивать); в противном случае может появиться течь. При цилиндрической резьбе следует развинтить фасонную часть или арматуру, подмотать лен и снова навинтить ее.

На подводках крепление устанавливают только в том случае, если длина их более 1,5 м.

Магистральные трубопроводы в подвале и на чердаке монтируют на резьбе и сварке в такой последовательности: вначале раскладывают на установленные опоры трубы обратной магистрали, выверяют одну половину магистрали по заданному уклону и соединяют трубопровод на резьбе или сварке. Далее с помощью сгонов соединяют стояки с магистралью вначале насухо, а затем на льне и сурике и укрепляют трубопровод на опорах.

При монтаже магистральных трубопроводов на чердаке вначале размечают оси магистрали на поверхности строительных конструкций и устанавливают подвески или настенные опоры по намеченным осям. После этого собирают и крепят магистральный трубопровод на подвесках или опорах, выверяют магистрали и соединяют трубопровод на резьбе или сварке; затем присоединяют стояки к магистрали.

При прокладке магистральных трубопроводов необходимо соблюдать проектные уклоны, прямолинейность трубопроводов, устанавливать воздухосборники и спуски в местах, указанных в проекте. Если в проекте нет указаний об уклоне труб, то его принимают не менее 0,002 с подъемом в сторону воздухосборников. Уклон трубопроводов на чердаках, в каналах и подвалах размечают с помощью рейки, уровня и шнура. На месте монтажа по проекту определяют положение какой-либо точки оси трубопровода. От этой точки прокладывают горизонтальную линию и по ней натягивают шнур. Затем по заданному уклону на каком-либо расстоянии от первой точки находят вторую точку оси трубопровода. По двум найденным точкам натягивают шнур, который определит ось трубопровода. г1 Соединять трубы в толще стен и перекрытиях не до-V пускается, так как их невозможно осмотреть и отремонтировать.

Подвески, кронштейны и опоры должны быть такими, чтобы при нагревании было возможно свободное удлинение труб.

Для сокращения непроизводительных потерь тепла трубопроводы отопления покрывают тепловой изоляцией. Наиболее распространена тепловая изоляция минеральной ватой, которая поступает с завода в виде матов или плит.

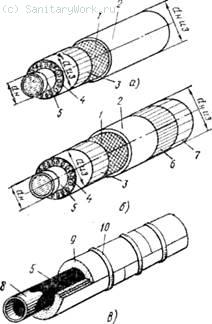

Рис. 122. Тепловая изоляция трубопроводов: а —для наружных магистралей, б —для внутренних магистралей, а —из перлитобетонных скорлуп; 1-сетка, 2 — асбестоцементная штукатурка 3-гидроизоляционный слой 4 -изоляция матами, 5 — антикоррозионное покрытие 6 — оклейка марлей, 7—масляная краска, 8 — трубопровод, 9 — скорлупа из перлитоцемента, 10 — крепежный хомут

Для устройства тепловой изоляции (рис. 122, а, б) первоначально наружную поверхность трубопровода очищают металлическими щетками и покрывают антикоррозионным лаком 5, затем трубы обертывают матами 4 из минеральной ваты. После этого наружную поверхность обтягивают металлической сеткой 1, которую оштукатуривают асбестоцементным раствором 2 (для защиты изоляции) толщиной 10 мм при диаметре труб до 300 мм и 15 мм — при диаметре труб более 300 мм. Для внутренних коммуникаций поверхность изоляции оклеивают мешковиной или марлей 6 и окрашивают масляной краской 7.

Конструкция тепловой изоляции и толщина изолирующего слоя определяются проектом. В зависимости от толщины изоляции трубы обертывают матами в один, два или три слоя.

Для защиты тепловой изоляции применяют асбестоцементные скорлупы (полуцилиндры) диаметром до 800 мм; устанавливают их на прямых участках трубопроводов. Крепят скорлупы металлическими хомутами.

В целях большей индустриализации работ по устройству тепловой изоляции используют также перлитоцементные скорлупы, приготовляемые на основе вспученного перлитового песка, асбеста и цемента. Эти скорлупы предназначены для тепловой изоляции трубопроводов с температурой теплоносителя до 150° С, прокладываемых в проходных каналах, технических подпольях и внутри зданий.

Перлитоцементные скорлупы 9 (рис, 122, в) имеют форму полого полуцилиндра с правильными углами и ровными поверхностями. Фигурный профиль продольных ребер « в четверть» служит для уменьшения теплопотерь через швы. Изоляцию трубопроводов скорлупами следует выполнять с перевязкой поперечных швов. Скорлупы устанавливают насухо, вплотную одна к другой и стягивают крепежными хомутами 10 — металлическими поясами толщиной 0,3—0,5 мм, шириной 25— 30 мм.

При необходимости оштукатуренные поверхности тепловой изоляции, а также поверхность перлитоцементных скорлуп могут быть оклеены мешковиной или хлопчатобумажной тканью и окрашены.

При пуске теплоносителя трубопроводы нагреваются и удлиняются. Трубопровод длиной 1 м при повышении температуры до 100° С удлиняется на 1 мм. Для компенсации тепловых удлинений магистралей используют имеющиеся повороты труб. Для этого в нужных точках трубопровода устанавливают жесткие крепления (мертвые точки); если поворотов недостаточно, то применяют гнутые компенсаторы.

По окончании монтажа и осмотра всей системы ее испытывают гидравлическим давлением. Для этого систему наполняют водой и полностью удаляют из нее воздух, открыв все воздухосборники, краны на стояках и у нагревательных приборов. Заполняют систему через обратную магистраль, подключив ее к постоянному или временному водопроводу. После наполнения системы закрывают все воздухосборники и включают ручной или приводной гидравлический пресс, с помощью которого создают требуемое давление.

Системы водяного отопления испытывают гидравлическим давлением, превышающим рабочее деление на 0,1 МПа, но не менее чем 0,3 МПа в самой низкой точке. На время испытания котлы и расширительный сосуд отсоединяют от системы. Падение давления не должно превышать 0,02 МПа, во время испытания в течение 5 мин. Проверять давление следует проверенным и опломбированным манометром с делениями на шкале через 0,01 МПа. Обнаруженные мелкие неисправности, не мешающие гидравлическому испытанию, отмечают мелом, а затем исправляют.

После гидравлического испытания проводят тепловое испытание и регулирование системы. Тепловое испытание состоит в проверке равномерности нагрева всех отопительных приборов, что проверяют на ощупь или специальным прибором — термоэлектрическим термометром.

Как выполняется прокладка магистральных трубопроводов, какие трубы используются

Определение магистрального трубопровода, если не вдаваться в подробности, выглядит просто: магистральный трубопровод – это инженерное сооружение, обеспечивающее транспортировку различных веществ с производственного объекта или места добычи к точке назначения. Помимо основной магистрали, к данному виду трубопроводов относятся и различные ответвления. Все магистральные линии классифицируются по разным признакам на множество видов. О магистральных трубопроводах и пойдет речь в этой статье.

Назначение магистральных трубопроводов

Посредством промышленных и магистральных трубопроводов осуществляется передача сырья на большие расстояния. Транспортироваться может масса веществ – от газообразных или жидких до сыпучих. В конечном итоге эти вещества попадают в точку назначения – а это бытовые потребители, промышленные объекты и перерабатывающие предприятия.

Магистральные трубопроводы – это достаточно важная составляющая инфраструктуры большинства стран, особенно тех, что имеют развитую промышленность. Рассматриваемые сооружения позволяют развивать экономику и промышленность, а также в немалой степени влияют на жизнедеятельность населения страны.

Постоянное развитие инфраструктуры приводит к регулярному обновлению требований безопасности, предъявляемых к магистральным трубопроводам, особенно учитывая степень их воздействия на человеческую жизнь – данные сооружения позволяют передавать энергию, без которой невозможна жизнь ни в одной стране.

Классификация

Все магистральные сооружения подчиняются четкой классификации, которая включает в себя несколько параметров, позволяющих разделить подобные конструкции на категории.

Одним из таких параметров является рабочее давление трубопровода, в зависимости от которого выделяют следующие виды конструкций:

- I класс. Величина давления в данной группе трубопроводов может превышать 25 кгс/см2, что является самым высоким показателем.

- II класс. Трубопроводы этой группы считаются средними и рассчитаны на рабочее давление, варьирующееся в диапазоне от 12 до 25 кгс/см2.

- III класс. Магистральный трубопровод третьего класса может работать при рабочем давлении, не превышающем 12 кгс/см2.

Еще одним параметром, позволяющим классифицировать магистральные трубопроводы, является диаметр сооружения, в зависимости от которого происходит следующее деление на классы:

- I класс, диаметр трубопровода которого находится в пределах от 1000 до 1200 мм.

- II класс – от 500 до 1000 мм.

- III класс – от 300 до 500 мм.

- IV – менее 300 мм.

В зависимости от назначения трубопроводы делятся на:

- Магистральные, обеспечивающие передачу веществ от точки сбора до потребителей;

- Местные, позволяющие распределить полученные вещества в населенных пунктах или на промышленных объектах.

Магистральные трубопроводы делятся на два вида в зависимости от способа транспортировки жидкой среды:

- Напорные системы, в которых поддерживается постоянное давление, равное 0,1 МПа;

- Безнапорные системы, транспортировка жидкости в которых происходит под действием гравитационных сил.

Прокладка магистральных трубопроводов может выполняться несколькими способами, которые тоже дают возможность классифицировать данные сооружения:

- Наземная прокладка, для которой используются специальные опоры;

- Подземная прокладка, для которой в земле выкапываются траншеи (трубопровод, установленный на опорах в тоннеле, тоже является подземным).

Помимо описанных выше видов магистралей, есть еще два – подводный и плавающий. Такая прокладка выполняется по дну водоема или по поверхности воды соответственно.

Одним из ключевых параметров, разделяющих магистральные трубопроводы на категории, являются их габариты, в зависимости от которых можно выделить следующие виды сооружений:

- Магистральные трубопроводы. Предназначение таких конструкций – транспортировка различных сред и веществ на большие дистанции. Как правило, данный вид сооружений используется для передачи нефти и газа. Конструкция магистралей включает в себя большое количество насосов и газораспределительных приборов, а также линейных частей и устройств, необходимых для подготовки к транспортировке. Магистральные трубопроводы постоянно находятся в рабочем состоянии, а их остановки устраняются в кратчайшие сроки, ведь задержки могут привести к неприятным последствиям.

- Технологические трубопроводы. Этот вид систем используется на промышленных объектах и смежных предприятиях. При помощи технологических сетей транспортируется различное сырье, необходимое на производстве. Кроме того, данный вид коммуникаций обеспечивает вывод производственных отходов.

- Коммунально-сетевые трубопроводы. Такие сети необходимы для передачи горячей воды или пара. Монтаж коммунально-сетевых линий довольно сложен в силу использования большого количества соединений и элементов. Отчасти эта проблема компенсируется изобилием качественных материалов на рынке – по крайней мере, с этим не возникает проблем. В зависимости от назначения, выделяют транзитные и распределительные сети, а также их ответвления. Также требуется регулярное обслуживание трубопроводов пара и горячей воды, которое имеет свои нюансы.

- Судовые трубопроводы. Как следует из названия, данный вид трубопроводов используется на судах и обеспечивает транспортировку необходимого сырья. Характеристики судовых трубопроводов могут варьироваться в достаточно широких пределах и зависят от специфики судна.

- Машинные трубопроводы. Данные сооружения применяются в различных механизмах и агрегатах для подачи топлива, масла и прочих технических жидкостей. Отличительной особенностью этих конструкций является компактность, которая особенно заметна на фоне описанных выше сооружений.

Трубопроводы делятся на виды, помимо уже указанных параметров, в зависимости от схемы их производства:

- Простые. Такие системы состоят из отрезков труб, подключенных последовательно. Различных ответвлений нет.

- Сложные. В отличие от предыдущего вида, сложные трубопроводы могут иметь массу ответвлений, дополнительных элементов и других соединений.

Предпоследний параметр, позволяющий классифицировать магистральные трубопроводы – температура рабочей среды, отталкиваясь от которой, выделяют:

- Холодные трубопроводы (температура ниже 0 градусов);

- Нормальные трубопроводы (температура от +1 до +45 градусов);

- Горячие трубопроводы (температура превышает +46 градусов).

Последний параметр, по которому классифицируются трубопроводы – степень агрессивности транспортируемой среды, в зависимости от которой сети бывают:

- Слабоагрессивные;

- Среднеагрессивные;

- Неагрессивные.

Виды транспортируемых веществ

По магистральным трубопроводам может транспортироваться достаточно широкая номенклатура веществ и сред, среди которых можно выделить:

- Различные виды природных газов;

- Углеводородные синтетические вещества в газообразном состоянии;

- Сжиженные углеводородные газы;

- Нефть;

- Различные формы нефтепродуктов.

Транспортировка каждого вещества имеет собственную технологию. Например, нефть сначала аккумулируется в нефтесборных пунктах, а уже из них передается в перерабатывающее предприятие.

Трубы для магистральных сетей и их прокладка

Выбор подходящих труб для обустройства магистральной линии – дело непростое и требующее внимания к массе показателей. Одним из важнейших показателей являются погодные условия в том регионе, где будет прокладываться конструкция. Кроме того, немаловажен характер среды, которая будет транспортироваться системой.

Для прокладки магистрального трубопровода чаще всего используются металлические (сталь и чугун) и пластиковые (ПВХ, ПЭ и др.) изделия. Впрочем, для отдельных ситуаций могут применяться и другие материалы – бетон, асбестоцемент, керамика или стекло.

Наиболее распространенным материалом все же являются стальные трубы, имеющие несколько важных достоинств – долговечность, надежность и простота монтажа. Стальной трубопровод обходится сравнительно недорого и качественно выполняет свои функции на протяжении всего срока эксплуатации. Используемая для производства труб сталь (чаще всего низколегированная) должным образом обрабатывается для достижения необходимых характеристик.

Все виды труб, используемые для создания магистрали, делятся на три вида:

- Бесшовные. Магистральные бесшовные трубы можно использовать в системах, диаметр которых не превышает 529 мм.

- С продольным швом. Трубы, имеющие сварной шов, подходят для трубопроводов диаметром более 219 мм.

- Со спиральным швом.

Стандартная длина магистральных труб варьируется в пределах от 10,5 м до 11,6 м, но есть и нестандартные варианты, которые обычно изготавливаются по индивидуальному заказу.

В зависимости от подверженности труб погодным воздействиям различают обычные и северные изделия. Обычные используются в достаточно теплых регионах, а северные, соответственно, в тех местах, где магистрали приходится работать в условиях отрицательных температур.

Монтаж трубопроводов

Магистральные трубопроводы могут проходить по разным климатическим зонам, поэтому при их прокладке необходимо учитывать воздействие всех внешних факторов, используя сложные расчеты и нормативные документы. Для сборки конструкции может использоваться одиночный метод или технический коридор, который предполагает наличие параллельно идущих труб. Дистанция между коридором и трубопроводом рассчитывается индивидуально для каждой ситуации.

Глубина, на которой будет устанавливаться конструкция, определяется по диаметру используемых труб и особенностей рельефа. Если диаметр трубы не превышает 1000 мм, то глубина заложения будет составлять 0,8 м, а для больших диаметров закладка осуществляется на глубине 1 м. Дистанция до различных строений и населенных пунктов рассчитывается индивидуально в зависимости от характеристик и назначения магистрали.

Все описанное выше касается и трубопроводов, которые устанавливается в районах горных выработок, с той лишь разницей, что приходится учитывать нормативы и соблюдать соответствующие требования. В частности, такие сооружения дополнительно оборудуются компенсаторами, повышающими прочностные характеристики труб.

Обычно шахтные трубопроводы укладываются в грунте, а для их защиты используется нормальное или усиленное покрытие. Последнее необходимо для конструкции из сжиженной стали или в том случае, когда диаметр трубопровода составляет более 1020 мм. При обычной прокладке труб в качестве защиты используется ППУ изоляция.

Экологическая безопасность

Магистральные трубопроводы зачастую обеспечивают транспортировку опасных и агрессивных веществ, поэтому при их монтаже необходимо позаботиться о защите окружающей среды от негативного воздействия, которое может возникнуть в результате утечки.

Конечно, основной защитой является качественный монтаж конструкции, в который можно включить использование качественных материалов, грамотное проектирование магистральных трубопроводов и соответствие их характеристик нормативам. Магистраль обязательно должна находиться в слое изоляции, предохраняющей ее от коррозии и воздействия внешних факторов – учитывая опасность протечек, вероятность их возникновения нужно уменьшить до предела.

Если участок, по которому проходит трубопровод, подвержен эрозии, то почву необходимо укрепить. Для нормального функционирования сооружения в тяжелых климатических условиях или при сейсмической активности его нужно оборудовать усиленной изоляцией и компенсаторами.

Заключение

В данной статье был дан подробный ответ на вопрос о том, что такое магистральные трубопроводы. Данные сооружения являются важным элементом инфраструктуры любой страны, поэтому их проектированию и созданию уделяется серьезное внимание. Существует немало видов магистральных сетей, к каждому из которых предъявляются индивидуальные, но всегда строгие требования, что обусловлено немалым риском возникновения локальной катастрофы в результате нарушения целостности конструкции.