Пуско-наладка ПНС — повысительной насосной станции

Работы по пуско-наладке повысительных насосных станций проводятся квалифицированными специалистами компании и включают следующие операции:

- Осмотр оборудования и объекта, консультация по вопросам монтажа оборудования;

- Контроль правильности монтажа насосной станции согласно предоставленной проектной документации и документации производителя;

- Контроль установки щита управления и контрольно-измерительных приборов;

- Контроль монтажа трубопроводов и арматуры (клапаны, задвижки, фильтры и т.п.);

- Контроль правильности укладки кабелей насосов и проверка целостности кабелей, проверка соответствия проектной документации или паспорту;

- Проверка электродвигателей насосов (в том числе контроль отсутствия КЗ, сопротивления изоляции по требованию заказчика);

- Проверка целостности пусковой аппаратуры и элементов правления в щите управления;

- Подключение силовых кабелей в клеммной коробке двигателя насосов и в щит управления;

- Подключение датчиков и реле согласно электрической схеме щита управления;

- Конфигурирование и параметрирование щита управления насосами согласно инструкции или паспорта;

- Заполнение трубопроводов и насосов водой, выпуск воздуха из системы, контроль герметичности трубопроводов и запорной арматуры

- Установка рабочего давления в мембранном баке (при наличии);

- Пробный запуск насосов в ручном режиме, контроль направления вращения двигателей насосов

- Прогон насосов, определение соответствие текущих параметров (напор, производительность) проектным параметрам, измерение потребляемых токов;

- Контроль срабатывания устройств защиты (реле сухого хода, превышения давления на выходе, перегрев электродвигателей и т.д.);

- Отладка насосной станции в рабочих режимах, наладка устройств автоматики и настройка параметров щита управления;

- Оформление акта ввода в эксплуатацию.

Монтаж оборудования насосной станции. Пусконаладочные работы

В здании насосной станции к началу монтажа оборудования должны быть закончены все строительные работы, включая отделочные. Внутри него должны быть подготовлены сборочные площадки, оставлены монтажные проемы (при необходимости), смонтированы подъемно-транспортные средства (эксплуатационные и временные), используемые для монтажа оборудования. Должны быть также возведены фундаменты и опорные конструкции под оборудование, проложены подземные коммуникации, сделаны стяжки под полы и закрыты каналы.

Для монтажа насосного оборудования механизированными методами поставка его обеспечивается в полностью собранном виде, не требующем при монтаже разборки для ревизии и расконсервации.

Фундаменты под насосы делают из бетона и железобетона. На всех фундаментах, сдаваемых под монтаж насосов, должны быть закреплены металлические пластины (марки) с нанесенными на них осевыми и высотными отметками.

Установка насосов и двигателей

Монтаж горизонтальных насосов начинают с установки их плит или рам на фундамент и выверки их в плане, по высоте и горизонтали. Допускаются отклонения плиты (рамы) в плане и по высоте до 10 мм, а от горизонтали – 0,1 мм на 1 м длины плиты.

Монтаж горизонтального насосного агрегата с раздельными опорными плитами под насос и электродвигатель (рис. 1) начинают с установки на фундамент насоса вместе с опорной плитой, выверяют ее и крепят к фундаменту фундаментными или анкерными болтами (рис. 3).

Рис.1. Схемы монтажа горизонтальных насосных агрегатов (1 — насос; 2 – электродвигатель).

После этого насос является базой, к которой центрируют электродвигатель.

На натянутых и закрепленных продольных струнах каждого насоса с обеих сторон вешают отвесы так, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой на фундаменте, а второй — с осью электродвигателя.

Если в машзале монтируют несколько насосных агрегатов, то натягивают и крепят поперечную струну.

При этом отвесы, опущенные с натянутой струны, должны совпасть с центрами нагнетательных патрубков насосов (рис.4).

Рис. 4. Выверка насосов с помощью струн и отвесов

(1 — насос; 2 — электродвигатель; 3 — насечка осевая; 4, 6 — отвесы; 5, 7 — продольная и поперечная струны; 8 — плита; 9 — фундамент).

Рис.5. Вертикальный насосный агрегат (1 — насос; 2 — электродвигатель; 3, 4 – напорный и входной патрубки; 5 – полумуфта и вал двигателя)

Рис.6. Центровка вала вертикального насоса (1, 2 — напорный и входной патрубки;3- источник постоянного тока; 4-гальванометр; 5 — микроштихмасс; 6 — резиновая прокладка; 7 — крестовина; 8 — струна; 9- емкость с машинным маслом; 10 — груз; 11 — полумуфта и вал двигателя).

Наиболее ответственной операцией при монтаже насосных агрегатов является центровка валов по полумуфтам во избежание их несоосности (рис. 7).

валов насоса и двигателя (1, 2 — вал и полумуфта насоса; 3 — гнутая).

Для проверки соосности полумуфт, в зависимости от их конструкции, применяют скобы, щупы и индикаторы (рис. 7, 8, 9). После центровки насосных агрегатов под них подливают бетонную смесь, набивают сальники, монтируют смазочную систему (если она имеется) и присоединяют трубопроводы. Затем агрегаты испытывают вхолостую и под нагрузкой.

Рис.8. Способы центровки валов насосов по полумуфтам

(1 — вал и полумуфта насоса; 2 — гнутая скоба; 3 — полумуфта и вал двигателя; 4 — индикаторы)

Монтаж вертикальных насосов (рис.5) производят как в собранном, так и в разобранном виде. При поставке насоса в разобранном виде перед его установкой вначале проверяют фундамент, а затем через проем для электродвигателя на нижний этаж к месту монтажа подают сборочные единицы.

Рис.9. Способы центровки валов насосов по полумуфта

(1- вал и полумуфта насоса; 2 — гнутая скоба; 3 — щуп; 4 — полумуфта и вал двигателя)

Установка обвязочных трубопроводов в рабочее положение

Все обвязочные трубопроводы (байпасные, охлаждения, гидроуплотнения, дренажные, сливные и др.) к насосному агрегату заготовляют и поставляют цехи или заводы-изготовители в виде полностью законченных и испытанных участков (узлов), присоединительные концы которых должны быть закрыты и защищены от коррозии.

Трубопроводы к насосу присоединяют только после фиксирования его на фундаментной плите или раме контрольными штифтами. После присоединения трубопроводов к насосному агрегату его повторно центрируют, а затем на поверхность труб наносят противокоррозионное лакокрасочное покрытие.

Арматуру на обвязочных трубопроводах насосной станции устанавливаютв процессе их монтажа. Причем арматуру подают с фланцами и приваренными к ним патрубками. В случае отсутствия арматуры в местах их расположения временно устанавливают на фланцах отрезки труб (катушки). Затем вместо них устанавливают узлы арматуры.

Смонтированное технологическое оборудование насосных станций подвергают наладке, выполняемой в период индивидуальных испытаний и комплексного опробования оборудования под нагрузкой. Собственно комплексным опробованием оборудования является его обкатка вхолостую и на рабочих режимах, т.е. под нагрузкой, с целью определения надежности совместной работы агрегатов и готовности объекта к вводу в эксплуатацию.

Насосные агрегаты к пуску готовят после завершения монтажных работ. Перед пуском насоса подают воду

При пуске насосов возможны различные неполадки. После устранения замеченных неисправностей и достижения положительных результатов пробного пуска приступают к испытанию насосного агрегата под нагрузкой. Каждый агрегат испытывают в отдельности, а в некоторых случаях — группами.

При испытании насосного агрегата определяют его подачу, напор и мощность. Продолжительность пусковых испытаний должна соответствовать требованиям инструкции завода-изготовителя.

Результаты испытаний оформляются актом, являющимся основанием для сдачи насосов в эксплуатацию.

Пусконаладка насосных

Прежде чем запустить сложное промышленное оборудование, необходимо произвести пусконаладочные работы.

Пусконаладочные работы – это комплекс мероприятий по вводу в эксплуатацию смонтированного оборудования, залог стабильной и долговечной его работы. Для правильной работы оборудования в оптимальном режиме с максимальной эффективностью после монтажа требуется проведение пусконаладочных работ (ПНР) высококвалифицированными специалистами.

Пусконаладочные и режимно-наладочные работы, проводимые нашими специалистами, смогут выявить возможные нарушения при проведении монтажных работ, недостатки в работе оборудования до начала его эксплуатации.

- Проверка качества использованных материалов, качества установки на фундамент, подключения оборудования, проверка соответствия требованиям проекта, а также проверка подключения заземлителей.

- Проверка работоспособности самого оборудования, его элементов, работы системы управления, автоматики, системы аварийной остановки оборудования и пуска.

- Настройка параметров, предусмотренных проектом, испытания оборудования на холостом ходу, при этом все оборудование подвергается регулированию, которое предполагает оптимизацию его работы при запуске в эксплуатацию.

- Технологическая проверка работоспособности, настройка, предназначенная для достижения мощности, требуемой проектом, производительности при подключении всех коммуникаций. Результат четвертого этапа – это готовое к запуску оборудование, полностью соответствующее документации.

Для проведения пусконаладочных и режимно-наладочных работ наши специалисты используют современные методики и специализированное высокоточное оборудование. Специалисты ООО «ОЭС» имеют опыт и квалификацию для проведения таких работ любого котельного и теплотехнического оборудования. Работы осуществляются в соответствии со всеми нормами и правилами, согласно проектной документации.

Пуско-наладка КНС

Пуско-наладка КНС: о чем нужно знать

Ввод объекта в эксплуатацию – сложная процедура, выполнением которой должны заниматься специалисты. Причем это касается не только основного оборудования предприятия или производственных линий, но и бытовой стороны функционирования зданий и сооружений. Имеются в виду коммунальные системы, без отлаженной работы которых содержание зданий – жилых, коммерческих, промышленных – невозможно.

В определенных условиях подключение здания к сетям инженерного обеспечения – электроснабжению, теплоснабжению, холодному и горячему водоснабжению, водоотведению, газоснабжению – затруднено. Причин может быть несколько. Когда не получается подключить здание к центральной канализации, выход один – установить канализационную насосную станцию (КНС). Что такое КНС?

Канализационная насосная станция, или КНС, считается сложным гидротехническим сооружением. Его основная функция – поднимать и откачивать сточные воды – бытовые, фекальные, хозяйственные, грунтовые, производственные и др.

Такие станции необходимы, если:

- технических характеристик системы (объема, мощности, производительности, основного предназначения);

конструктивных особенностей (количества блоков, наличия дополнительных функций);

характера загрязнения (химического состава, консистенции, сложности выведения);

удаленности объекта (учитываются возможные трудности при перевозке оборудования и его применения на местности);

необходимости утилизации и замены сорбента (с предоставлением документации по утилизации отходов).

В этих случаях установка КНС оправдана и целесообразна. Сточные воды попадают в герметичный резервуар, а затем с помощью насосов перекачиваются в очистительные емкости. Это экологично и безопасно, незаметно для окружающих и малозатратно с точки зрения потребления электроэнергии.

Выбирая КНС, нужно учесть массу деталей – от места установки до особенностей монтажа. Но подключение и настройку ее рабочих параметров лучше доверить специализированной компании, которая имеет опыт в запуске подобных сооружений.

Этап 1: приемка КНС

После проектирования, изготовления и монтажа пуско-наладка канализационной насосной станции – последний по очередности, но не по важности этап обустройства канализационной системы предприятия.

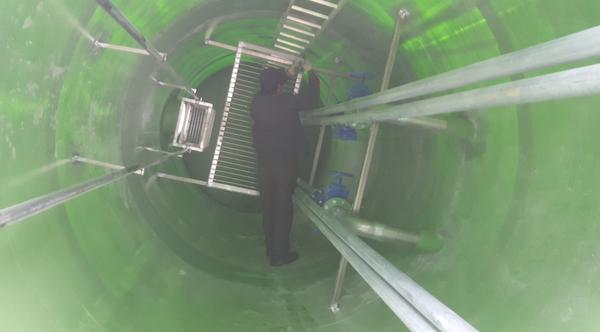

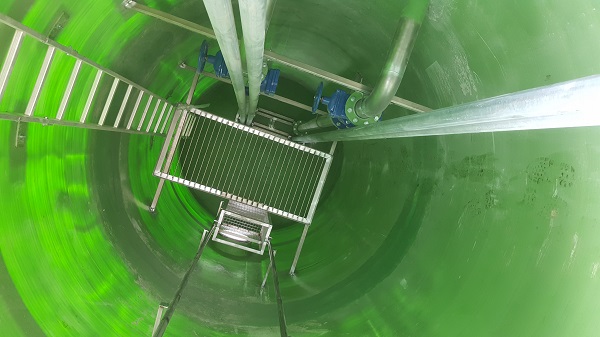

К своему первому запуску КНС готова после того, как ее установят в котлован на железобетонную плиту и подсоединят трубопроводы – подводящий и отводящий. Все силовые кабели (от насосов и датчиков-поплавков) выводят из резервуара в отдельной трубе.

КНС подключают к шкафу управления только после установки погружных насосов. Наступает завершающая стадия – пуско-наладка канализационного оборудования.

Перед началом пуско-наладочных работ необходимо, чтобы:

- 1) на стройплощадке находился грузовой кран, который установит насосную систему;

2) подведено электропитание, соответствующее мощности насосных агрегатов;

3) была возможной бесперебойная подача необходимого объема воды, чтобы проверить работу насосов.

Особое внимание следует уделить электроснабжению КНС:

- 1) силовой кабель (типа КГ 4 х 2,5), защищенный герметичной заливной муфтой, прокладывают к КНС, чтобы подключить насосное оборудование. Линия имеет автоматическое отключение.

При установке насосов силовой кабель должен быть несильно натянут, чтобы при пусковом рывке канализационных насосов не произошел обрыв. Если на нем видны следы износа, повреждено защитное покрытие, то кабель следует заменить. Всасывающее отверстие насоса должно быть свободно, поэтому кабели не должны находиться вблизи него. Недопустимо их перехлестывание и спутывание.

2) от шкафа управления прокладывают сигнальные кабели КГ 3 х 1,5, необходимые для подключения поплавковых датчиков (один на каждый из 4-х датчиков и один на насос).

Шкаф управления оборудованием может быть размещен снаружи, на металлической опоре, не ближе 100 м к КНС. Возможен его монтаж внутри помещения на ровной сухой поверхности.

Определенные требования есть и к состоянию котлована: перед монтажом и пуско-наладкой его очищают от строительного мусора (щебня, песка), удаляют спрессовавшийся ил, осадок, грязь и пр.

Этап 2: пуско-наладка насосов

Установка рабочего и резервного насосов в резервуары – стадия работ, требующая сосредоточенности и четкого следования регламенту на проведение подобных операций.

Насосы с помощью направляющих опускают в предназначенную для этого герметичную емкость и закрепляют в рабочем положении на трубной автоматической муфте. Это устройство позволяет безопасно отсоединить насос и поднять его наверх при необходимости.

Затем следует установить на положенные (штатные) места поплавковые датчики. Важно убедиться, что они не перепутаны. Перед тем как дать команду насосу, нужно удостовериться в достаточном уровне масла в масляном узле.

Требуется проконтролировать, в какую сторону вращается рабочее колесо: при взгляде на насос сверху оно должно двигаться по ходу часовой стрелки. Если оно движется иначе, то нужно проверить силовые фазы на щите управления.

Чтобы оценить, как вращается рабочее колесо – свободно или нет, – размыкают автоматический выключатель или удаляют предохранители. Нельзя запускать насос, не проверив изоляцию концов жил на массу. Точное значение этого параметра указывается в технической документации на оборудование (> 1 – 5 мегаом).

Также требует проверки основное межфазное напряжение, причем без нагрузки и под ней. Оптимальная величина межфазного перекоса

Этап 3: регулирование функциональных режимов КНС

Основная задача специалистов по автоматизации – наладка работы четырех поплавковых датчиков. Благодаря им канализационная насосная станция работает в 2-х режимах: ручном – при пуско-наладочных работах или во время опорожнения накопительных резервуаров; автоматическом – основной рабочий режим.

За пуск и остановку насосного оборудования, оповещение о возникновении аварийной ситуации отвечают поплавковые датчики – микровыключатели с кабелем длиной от 6 до 20 метров. Это позволяет размещать их на нужной высоте – главное, чтобы расстояние между ними было не менее 20 см.

Датчики не подвержены воздействию агрессивной среды (? = 0,95 – 1,1 г/см?) и не деформируются, так как защищены полипропиленовой оболочкой.

В двухнасосной КНС (один насос – рабочий, другой – резервный) каждый поплавок выполняет конкретные функции:

- датчик нижнего уровня отвечает за отключение всех насосов, подвешивается на уровне, минимально разрешенном производителем;

второй датчик включает рабочий насос; этот регулятор закрепляют на уровне, который позволяет откачивать расчетный объем жидкости. Он зависит от мощности насосного оборудования;

третий регулятор дает команды резервному насосу; размещается на 30 – 40 сантиметров выше датчика включения основного насоса;

датчик, который сигнализирует о внештатной ситуации (аварии), подвешивают на уровне подводящего коллектора.

Выполняя пуско-наладочные работы, специалисты проверяют работоспособность всех поплавковых датчиков:

- Чтобы отладить работу регулятора, ответственного за рабочий насос, в трубопровод (подводящий) заливают воду и наблюдают, включится или нет насосное оборудование, когда вода достигнет отметки реагирования датчика. Нормальным считается время работы насоса от 7 до 10 минут. При меньшем времени нужно отрегулировать положение поплавка.

Таким же образом контролируют работу датчика, отвечающего за работу резервного насоса.

Датчик аварийного оповещения проверяют через имитацию аварии. Для этого приемную емкость заполняют водами до уровня датчика, включающего резервный насос. Затем аварийный поплавок вручную поднимают до тех пор, пока он не сработает. Если датчик выставлен правильно, то на панели управления КНС загорится лампочка аварийного оповещения.

Пуско-наладочные работы при вводе канализационной насосной станции в эксплуатацию проводятся в режиме «Ручной». Чтобы его активировать, следует нажать на кнопку «Авто – 0 – ПУСК». Если станция включилась, то переключатель будет подсвечиваться зеленым, как и лампочка «Насос пущен».

Окончательная стоимость услуги рассчитывается индивидуально с учетом конкретных требований и пожеланий заказчика. Все дополнительную информацию можно получить у менеджеров нашей компании. Закажите обратный звонок на сайте. Мы свяжемся с вами в течение нескольких минут.

Этап 4: окончательная диагностика и обкатка

Когда монтаж и основные пуско-наладочные работы выполнены, специалисты-наладчики проводят комплексную проверку канализационной насосной станции:

- проверяют, нет ли на оборудовании дефектов, герметичны ли швы и емкости;

осматривают элементы сооружения – шкаф управления, насосные агрегаты, корпус, внутреннюю обвязку;

Использовать все мощности КНС можно, если ее состояние соответствует положениям пункта «Правила приемки» ТУ. Первое время необходимо:

- тщательно контролировать уровень давления в трубопроводах,

своевременно диагностировать и устранять дефекты, которые не были обнаружены при вводе станции в эксплуатацию.

Особое внимание обращают на то, как функционирует насосное оборудование, нет ли ошибок в программе блока управления.

Пуско-наладка КНС: грамотный подход к делу

Наладчики нашей компании знают «от и до» нюансы своей работы и «подводные камни» пусковых операций. Чтобы насосное оборудование работало бесперебойно, важно контролировать каждый этап монтажа и пуско-наладки.

Допущенные при установке и подключении ошибки могут привести к поломкам насосных агрегатов, что выльется в значительные финансовые затраты на покупку новых запчастей. Штат сертифицированных специалистов нашей компании поможет установить и отладить работу канализационных насосных станций любой конфигурации.

Услуга «шеф-монтаж» поможет сэкономить средства и время заказчика. В нее включены:

- контроль монтажа (в том числе бригадами, привлеченными заказчиками из других организаций);

- отладка системы и пробные запуски КНС;

- инструктаж персонала.

Пуско-наладка имеет ключевое значение, если владельцам предприятия важна беспроблемная эксплуатация установленной на объекте канализационной насосной станции.

Наладчики нашей компании:

- проверяют состояние запорной арматуры на трубопроводах, силовые кабели, функционирование основных рабочих узлов;

- контролируют установку насосного оборудования;

- запускают станцию в режиме «ручной» для отладки поплавковых датчиков и корректируют их уровень реагирования;

- отрабатывают сценарии возникновения аварийных ситуаций.

Без специальных знаний пуско-наладка невозможна. Поэтому все сотрудники нашей компании ежегодно повышают квалификацию и участвуют в конкурсах мастерства, подтверждая свой профессионализм.

В компании следят за развитием отрасли и идут в ногу со временем: новые технологии и оборудование дают возможность проводить апробирование КНС, не затрачивая много времени и средств. При этом качество и безопасность процесса ставятся во главу угла.