- Теплообменные аппараты и приборы в легкой промышленности

- Расход теплоты на удаление влаги в процессах сушки

- «Теплоснабжение сушильных камер» Д.С. Стрижаков Главная » Справочник по сушке » Технология сушки » Статьи о сушке и не только » «Теплоснабжение сушильных камер» Д.С. Стрижаков

- ТЕПЛОСНАБЖЕНИЕ СУШИЛЬНЫХ КАМЕР

- Технологический расчет сушильной камеры.

Теплообменные аппараты и приборы в легкой промышленности

Расход теплоты на удаление влаги в процессах сушки

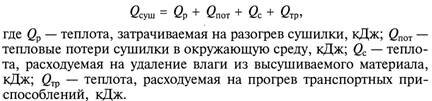

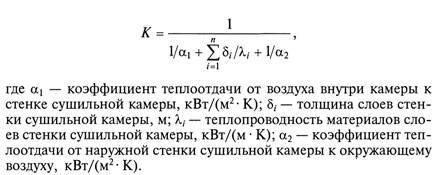

Расчет расхода теплоты на сушку материалов. Расходы теплоты определяют по тепловому балансу процесса сушки:

Теплота, затрачиваемая на разогрев сушилки (кДж),

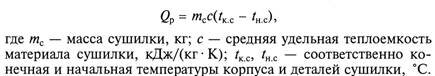

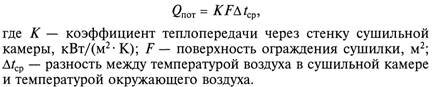

Тепловые потери в окружающую среду могут быть рассчитаны по формуле

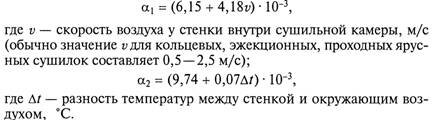

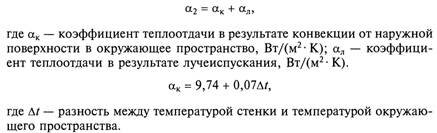

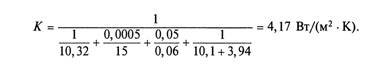

Коэффициенты теплоотдачи могут быть рассчитаны по формулам

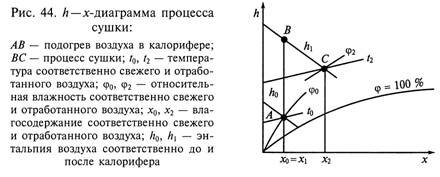

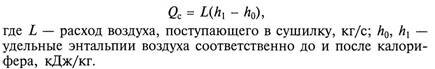

Теплоту, расходуемую непосредственно на сушку, рассчитывают по h—х-диаграмме (рис. 44):

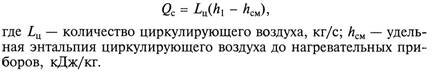

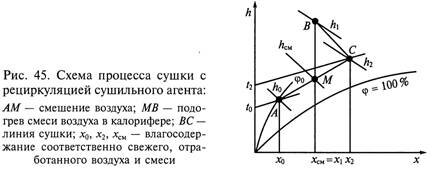

Если в сушилке осуществляется рециркуляция воздуха (рис. 45), то

Расходы воздуха L и Lu (кг/с) определяются по формулам

Удельные расходы свежего и циркулирующего воздуха рассчитывают следующим образом:

Процесс нагрева воздуха в калорифере идет при х = const, т. е. в сушилке без циркуляции воздуха, когда хь = хь а в сушилке с циркуляцией воздуха хсм = X! (х, — влагосодержание нагретого воздуха).

Удельный расход теплоты в сушилках без циркуляции воздуха (кДж/кг)

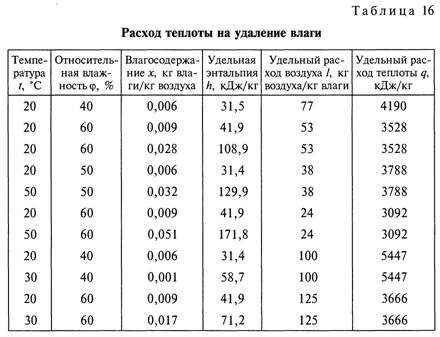

Результаты расчета удельных расходов воздуха и теплоты в конвективной туннельной сушилке 07797 по основному варианту и по варианту с возвратом отработанного воздуха при кратности циркуляции, равной 4, приведены в табл. 16.

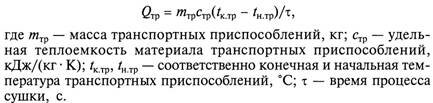

Расход теплоты на прогрев различных транспортных приспособлений

Усредненная удельная теплоемкость материала может быть принята как среднеарифметическое теплоемкости стали и изоляционных материалов:

Массу транспортных приспособлений рассчитывают или принимают по каталогу.

Пример. Оценка тепловых потерь в сушилке для кож хромового дубления при следующем режиме сушки: длительность сушки 3,5 —6 ч при температуре 35 — 40 °С.

Примем скорость воздуха внутри сушилки равной 1 м/с, разность температур между стенкой сушилки и окружающим воздухом — 5 °С.

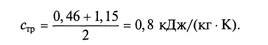

Коэффициент теплоотдачи к внутренним поверхностям

Коэффициент теплоотдачи от наружных поверхностей

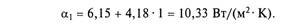

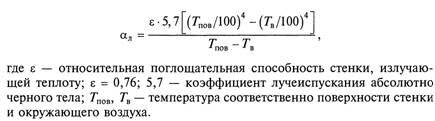

В рассматриваемом примере ак = 9,74 + 0,07 • 5 = 10,1 Вт/(м 2 * К). Коэффициент теплоотдачи в результате лучеиспускания

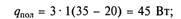

Схема поперечного сечения стенки сушильной камеры (ограждений) изображена на рис. 46.

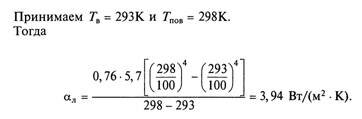

Учитывая конструкцию ограждений, коэффициент теплопередачи через стенки сушилки

Коэффициент теплопередачи через пол обычно принимается К = = 3 Вт/(м 2 * К), через потолок К = 1 Вт/(м 2 * К).

Тепловые потери в окружающее пространство в расчете на 1 м 2 площади стен F — 1:

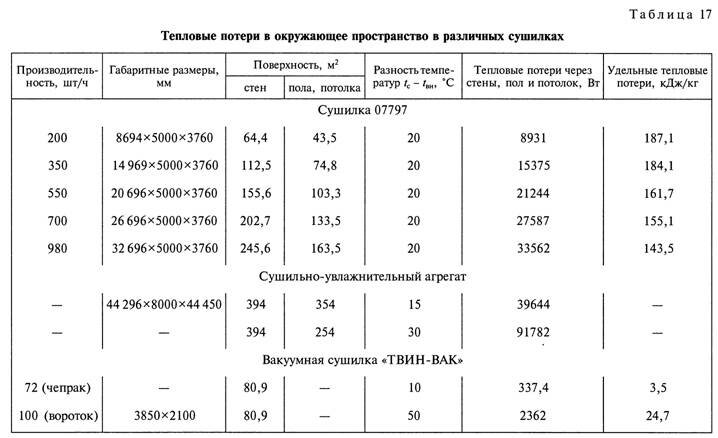

Тепловые потери в окружающее пространство в сушилке 07797, в сушильно-увлажнительном агрегате, вакуумной сушилке приведены в табл. 17.

В вакуумных сушилках тепловые потери невелики (до 24,2 кДж/кг) и составляют около 1 % от теплоты испарения влаги. В конвективных сушилках они несколько больше — от 100 до 400 кДж/кг влаги, что составляет 3,4—13,8 % теплоты испарения влаги.

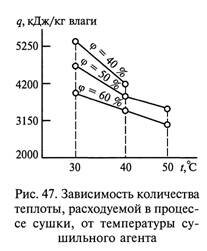

Графически зависимость удельного расхода теплоты от температуры и относительной влажности в случае сушки по основному варианту представлена на рис. 47.

Определение размеров сушильных установок. Расчет процесса сушки во всех конвективных сушилках проводится по обычному методу, принятому для воздушных сушилок. Размеры сушильных установок определяются с учетом особенностей того или иного типа сушилки.

Объем барабана V6 определяют с учетом величины его напряжения

по влаге А, кг/(м 3 • с), или по объем-

При расчете размеров барабанных сушилок определяют частоту вращения, диаметр и длину барабана, а также мощность, затрачиваемую на его вращение.

ному коэффициенту теплоотдачи, учитывающему все способы передачи теплоты:

где W — количество влаги, удаляемой в процессе сушки, кг/с.

Величину А определяют по опытным данным. Некоторые значения А приведены в табл. 18.

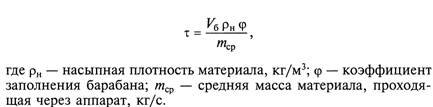

Время пребывания материала в барабане

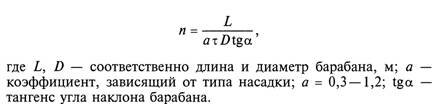

Частота вращения барабана

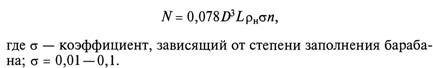

Соотношение между длиной и диаметром L/D = 3 — 10. Мощность, затрачиваемая на вращение барабана,

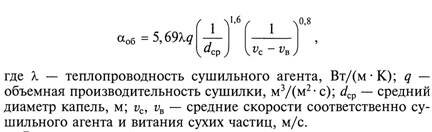

Размеры распылительных сушилок (объем камеры) чаще всего определяют по объемному коэффициенту теплоотдачи.

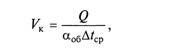

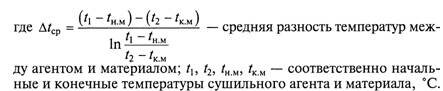

Объемный коэффициент теплоотдачи аоб определяется количеством теплоты, передаваемым от горячего теплоносителя к холодному (при их непосредственном соприкосновении) в 1 м 3 аппарата за 1 с при температурном напоре, равном 1 °С:

В этом случае объем сушильной камеры

При определении размеров кольцевых сушилок единовременную загрузку рассчитывают в зависимости от производительности сушилки, длительности процесса и числа шкур на раме, пластине.

«Теплоснабжение сушильных камер» Д.С. Стрижаков

Главная » Справочник по сушке » Технология сушки » Статьи о сушке и не только » «Теплоснабжение сушильных камер» Д.С. Стрижаков

ТЕПЛОСНАБЖЕНИЕ СУШИЛЬНЫХ КАМЕР

Современная система теплоснабжения сушильных камер представляет собой сложный комплекс конструктивно и функционально взаимосвязанного оборудования, включающего автономный генератор тепловой энергии и инженерные сети ее передачи агенту сушки . Непрерывность функционирования, специфические требования, предъявляемые к параметрам и характеристикам теплоносителя, предназначенного для сушки древесины, значительно усложняют структуру этой системы.

Выбор той или иной системы теплоснабжения сушильной камеры обусловлен как потребностями, так и географическим местоположением предприятия. От выбора системы теплоснабжения сушильной камеры зависят и экономические, и технологические показатели работы сушильной камеры .

Поэтому технические решения схем теплоснабжения сушильной камеры должны учитывать особенности исходных условий конкретного предприятия: требуемого температурного уровня, качества и состава воды, вида предполагаемого к использованию теплоносителя, топлива и генератора тепловой энергии.

Пар — мощная станция водоподготовки, насосная станция, водопроводы, паровой котел, паропроводы, гребенки, сложные вентили и задвижки, паровые калориферы, конденсатоотводчики и конденсатопроводы.

Вода — станция водоподготовки, насосная станция, водопроводы, водяной котел, гребенки, простейшие вентили и задвижки, водяные калориферы.

Электроэнергия — кабельная сеть, пускатели, электрокалориферы.

Горячий воздух — генератор горячего воздуха (воздухонагреватель), воздухопроводы, подающий вентилятор.

- минимальной стоимостью отличаются котельные агрегаты, предназначенные для сжигания газового и жидкого топлива, а так же электрокотлы

- существуют котельные агрегаты, предназначенные для сжигания только «мягких», либо только кусковых отходов древесины

- для сбора «мягких» отходов необходим внутризаводской транспорт и большие площади хранения

- автоматизация загрузки твердого топлива рентабельна лишь при значительных мощностях котельных (свыше 0.7 — 1 МВт)

- топки для сжигания высоковлажных видов топлива сложны и, соответственно, дороги.

Фирма «Уралдрев-СКМ» осуществляет консультации по любым вопросам технологии сушки , в том числе по выбору теплового оборудования и технологических схем, оптимальных для каждого конкретного случая. Обосновывает варианты модернизации и реконструкции сушильных камер и отдельных узлов оборудования, подбирает оптимальные варианты энергоснабжения. Проектирует и комплектует оборудование и материалы, осуществляет монтаж и пуско-наладочные работы, гарантийное и послегарантийное сервисное обслуживание сушильных камер .

Вы можете задать интересующий вопрос, воспользовавшись этой формой. Наши специалисты ответят Вам в течении рабочего дня.

Технологический расчет сушильной камеры.

Характеристика сушильной камеры

Технологический расчет

1.1. Выбор режима сушки

1.2. Расчет продолжительности сушки пиломатериалов

1.3. Расчет производительности сушильной камеры

1.4. Расчет производительности камер на условном материале

1.5. Перевод производительности лесосушильных камер на материале с заданными характеристиками в производительности на условном материале

1.6. Перевод объема высушенной или подлежащей сушке древесины в объем условного материала

1.7.Определение необходимого количества сушильных камер для выполнения производственной программы

Тепловой расчет

2.1. Выбор расчетного материала.

2.2. Определение массы испаряемой влаги.

2.4. Определение параметров агента сушки на входе в штабель.

2.5. Определение объема и массы циркулирующего агента сушки.

2.6. Определение объема свежего и отработавшего воздуха или перегретого пара.

2.7. Определение расхода тепла на сумку.

2.8. Выбор типа и расчет поверхности нагрева калорифера.

2.9. Определение расхода пара.

2.10.Определение диаметров паропроводов и конденсатопроводов

2.11. Выбор конденсатоотводчиков

Аэродинамический расчет

4.1.1. Составление аэродинамической схемы камеры.

4.1.2. Определение скорости циркуляции агента сушки на каждом участке.

4.1.3. Определение сопротивлений движению агента сушки на каждом участке.

4.1.4 Выбор вентилятора.

4.1.5. Определение мощности и выбор электродвигателя.

Характеристика сушильной камеры ЦНИИМОД-23.

Сушильная камера ЦНИИМОД-23 предназначена для сушки пиломатериалов хвойных и лиственных пород на мебельных и деревообрабатывающих предприятиях нормативными режимами.

Вентиляторная установка, расположенная над камерой, отделяется от сушильного пространства легким металлическим экраном и состоит из осевых реверсивных вентиляторов, посаженных на одном валу. Калориферы расположены по обе стороны от оси вентиляторов.

Для изменения продольного направления воздуха на поперечное установлены воздухонаправляющие перегородки с отбойными козырьками.

1. Нагревательное устройство – калориферы из чугунных ребристых труб длиной 2 м. Общая поверхность нагрева 288 м 2 .

2. Теплоноситель – пар насыщенный давлением 4 атм.

3. Побудитель циркуляции – вентилятор осевой серии У-12 №8 – 6 шт. На валу установлено 3 вентилятора левого вращения и 3 вентилятора правого вращения. Q=60000 м 3 /час, 600 об/мин.

4. Электродвигатель тип 4А16058УЗ с N=1,57 кВт и n=750 мин -1

Внутренние размеры камеры, м:

Габаритные размеры штабеля, м:

Количество штабелей, шт 4

Скорость циркуляции воздуха по штабелю, м/с 1,5

Технологический расчет сушильной камеры.

1.1 Выбор режима сушки

Целью технологического расчета является определение количества камер для высушенного заданного годового объема пиломатериала.

Выбираем нормальный режим сушки, обеспечивающий бездефектную сушку пиломатериалов при практически полном сохранении прочностных показателей древесины с незначительным изменением ее цвета. Данный режим рекомендуется для сушки пиломатериалов внутреннего потребления до любого значения конечной влажности материала Wк.

Выбираем IIкатегорию качества сушки пиломатериалов:

повышенного качества – для мебельного производства, столярно-строгальных изделий, производства легковых автомобилей, пассажирского вагоностроения, покрытий пола и др.

Режимы сушки пиломатериалов хвойных пород в паровоздушных камерах периодического действия.

Выбираем параметры режима:

1.2 Расчет продолжительности сушки пиломатериалов

Укрупненный метод расчета продолжительности полного оборота сушки пиломатериалов, включая прогрев тепловлагообработку, проводится по формуле:

Ар— коэффициент, учитывающий категорию применяемого режима сушки Ар=1

Ац— коэффициент, учитывающий характер и интенсивность циркуляции воздуха в камере

Ак— коэффициент, учитывающий категорию качества сушки и характеризующий среднюю длительность влаготеплообработок

Ав— коэффициент, учитывающий начальную (Wн) и конечную (Wк) влажность древесины

Ад – коэффициент длины для заготовок

1.3 Расчет производительности сушильных камер

Производительность камеры при сушке пиломатериалов с определенными характеристиками ( порода, начальная и конечная влажность) рассчитывается в м 3 древесины за заданное календарное время ( месяц, квартал, год) по формуле:

где n — число оборотов камеры в течение заданного времени;

Е – вместимость камеры, м 3

Число оборотов камеры определяется по выражению:

n =

где T — время, за которое определяется производительность, ч или сут;

τ – продолжительность оборота камеры, ч или сут.

В камерах периодического действия

где

Для определения нормативной (плановой) производительности камеры

Вместимость камеры рассчитывается:

где L, B, H – длина, ширина и высота штабеля, м;

m – число штабелей в камере;

β — коэффициент объёмного заполнения штабеля

β =

где

Коэффициент βв зависит от номинальной толщины высушиваемого материала S и толщины прокладок Sпр:

Коэффициент

Коэффициент

β =0,85*0,9*0,62*

E = 6,5*1,8*2,6*4*0,44= 53.5 м 3

n =

П = 90,6*53,5= 4847,1 м 3 /год

1.4 Расчет производительности камер на условном материале

Для учета производительности лесосушильных камер и планирования их работы установлена неизменная учетная единица – кубометр условного материала, которому эквивалентны сосновые обрезные доски толщиной 50 мм, шириной 150 мм, длиной более 1 м, высушиваемые по II категории качества от начальной влажности 60% до конечной 12%.

Нормативная годовая производительность камеры на условном материале определяется по формуле:

Пу =

τу — продолжительность оборота камеры при сушке условным материалом;

βу — объемный коэффициент заполнения штабеля условным материалом, сут.

Выражение 335* βу /τу обозначим Пу. уд — удельная производительность камеры на условном материале

где Г — габаритный объём штабелей (м 3 ) вычисляется по выражению:

Г=4*6,5*1,8*2,6=121,68 м 3

τу =

Пу = 34,0*121,68 = 4137,8 м 3

1.5 Перевод производительности лесосушильных камер на материале с заданными характеристиками в производительность на условном материале

Производительность камеры на материале с заданными характеристиками (П) переводится в производительность на условном материале (Пу) умножением на переводной коэффициент К:

К- переводной коэффициент

К=К

КЕ – коэффициент вместимости камеры;

Кτ — продолжительность оборота камеры

К

К

КЕ =

В объем условного материала переводится как расчетная так и фактическая производительности камеры на материале с заданными характеристиками:

Пу. р = Пр * К

Пу. ф = Пф * К

Пу. р = 4847,1*0,94*1 = 4556,3 м 3 /год

Пу. ф = 4828,6*0,94 = 4538,9 м 3 /год

1.6 Перевод объема высушенной или подлежащей сушке древесины в объем условного материала

Объем однородной партии фактически высушенной или подлежащей сушке древесины (Ф) переводится в объем условного материала (У) по формуле:

У = Ф* К

У = 17*0,94*1 = 15980 м 3

1.7 Определение необходимого числа сушильных камер для выполнения производственной программы

nкам =

где — ∑У — общий объём условного материала;

Пу – годовая производительность одной камеры в условном материале.

nкам =

II. Тепловой расчет.

Тепловой расчет лесосушильных камер производится с целью определения затрат тепла на сушку, расхода теплоносителя, выбора и расчёта теплового оборудования (калориферов, конденсатоотводчиков, трубопроводов).

Тепловой расчет выполняется в такой последовательности:

1. Выбор расчетного материала.

2. Определение массы испаряемой влаги.

3. Выбор режима сушки.

4. Определение параметров агента сушки на входе в штабель.

5. Определение объёма и массы циркулирующего агента сушки.

6. Определение объёма свежего и отработавшего воздуха или перегретого пара.

7. Определение расхода тепла на сушку.

8. Выбор типа и расчет поверхности нагрева калорифера.

9. Определение расхода пара.

10. Определение диаметров паропроводов и конденсатопроводов.

11. Выбор конденсатоотводчиков.

2.1. Выбор расчетного материала.

Еловые доски толщиной 40 мм, шириной 150 мм, начальная влажность 57 %, конечная 7 %.

2.2. Определение массы испаряемой влаги.

2.2.1. Масса влаги, испаряемой из 1 м 3 пиломатериалов (кг/м 3 ).

m1 м 3 =

m1 м 3 =

2.2.2. Масса влаги, испаряемой за время одного оборота камеры (кг/оборот).

Е- емкость камеры,м 3 ;

E=Г

Г- габаритный объем всех штабелей в камере,м 3 ;

2.2.3. Масса влаги, испаряемой из камеры в секунду (кг/с).

mс=

mс=

2.2.4. Расчетная масса испаряемой влаги (кг/с)

к- коэффициент неравномерности скорости сушки.

рн1— давление насыщения водяного пара при расчетной температуре режима

рп1=0.64*47359=30309, 76 Па

d1=

Плотность воздуха (кг/м 3 ):

T1— термодинамическая температура.

Приведенный удельный объем (м 3 /кг сух. возд.):

2.5. Определение объема и массы циркулирующего агента сушки.

2.5.1. Объем циркулирующего агента сушки (м 3 /с).

Vц=

Fж.сеч.шт.— живое сечение штабеля,м 2 ;

Fж.сеч.шт.=n*l*h*(1-

n- количество штабелей в плоскости, перпендикулярной входу циркулирующего агента сушки;

l,h- длина и высота штабеля,м;

2.5.2. Масса циркулирующего агента сушки на 1 кг испаряемой влаги (м 3 /кг).

mц=

2.5.3. Определение параметров воздуха на выходе из штабелей.

Влагосодержание (г/кг сух. возд.):

d2=

d2=

t2=

t2=

Плотность воздуха (кг/м 3 ):

ρ2=

Приведенный удельный объем (м 3 /кг сух. возд.):

2.5.5 Уточнение объема и массы циркулирующего агента сушки.

mц=

2.6. Определение объема свежего и отработавшего воздуха или перегретого пара.

2.6.1. Масса свежего и отработавшего воздуха на 1 кг испаряемой влаги (кг/кг).

m0=

d0— влагосодержание свежего воздуха,г/кг;

для среднегодовых условий:

m0=

для зимних условий:

m0=

2.6.2. Объем свежего (приточного) воздуха, поступающего в камеру (м 3 /с).

V0=mp*m0*

для среднегодовых условий:

для зимних условий:

2.6.3. Объем отработавшего воздуха (м 3 /с).

Vотр.= mp*m0*

для среднегодовых условий:

для зимних условий:

2.6.4. Расчет приточно–вытяжных каналов камеры.

Площадь поперечного сечения приточного канала(м 2 ):

fКАН.=

Vо -объем свежего воздуха,м 3 /с;

fКАН=

Площадь поперечного сечения вытяжного канала(м 2 ):

fКАН.=

Vотр.— объем отработавшего агента сушки,м 3 /с

2.7. Определение расхода тепла на сушку.

2.7.1. Расход тепла на начальный прогрев 1 м 3 древесины.

1). Для зимних условий (кДж/м 3 ):

qпр.1м 3 =

t0— начальная расчетная температура для зимних условий, o C

WГ.Ж.— содержание незамерзшей связанной (гигроскопической) влаги,%

tпр.— температура древесины при ее прогреве, o C

С(-) ; C(+)-средняя удельная теплоемкость соответственно при отрицательной и положительной температуре,кДж/(кг* o C)

С(-) => tср.=

C(+) => tср.=

qпр.1м 3 =500*2.1*24+360*

2) Для среднегодовых условий (кДж/м 3 ):

qпр.1м 3 =

t0-среднегодовая температура древесины, о С;

tср=

qпр.1м 3 =500*2,84*(85-5) =113600 кДж/м 3

2.7.2. Удельный расход тепла, при начальном прогреве на 1 кг испаряемой влаги.

qпр.=

1). Для зимних условий:

qпр=

2). Для среднегодовых условий:

qпр=

2.7.3. Общий расход тепла на камеру при начальном прогреве.

Qпр.=

1). Для зимних условий:

Qпр.=

2). Для среднегодовых условий:

Qпр.=

2.7.4. Определение расхода тепла на испарение влаги (кДж/кг).

1. Удельный расход тепла на испарение влаги (кДж/кг).

qисп.=1000*

I2— теплосодержание воздуха на выходе из штабеля, кДж/кг;

I0— теплосодержание свежего (приточного) воздуха, кДж/кг;

d2— влагосодержание воздуха на выходе из штабеля, г/кг;

d0— влагосодержание свежего (приточного) воздуха, г/кг;

СВ— удельная теплоемкость воды, кДж/кг* о С;

tпр.— температура нагретой влаги в древесине, о С

qисп =1000*

qисп.=

2. Общий расход тепла на испарение влаги (кВт).

2.7.5. Потери тепла через ограждения камеры.

1. Теплопотери (кВт) через ограждения камеры в единицу времени

k- коэффициент теплопередачи соответствующего ограждения камеры, Вт/м 2 * о С;

tc— температура среды в камере, о С.

Рисунок 1. Схема камеры периодического действия к расчету потерь тепла через ее ограждения.

Наружная боковая стенка:

Торцовая стена со стороны коридора управления:

Торцовая стена со стороны траверсного пути без учета площади дверей:

F // торц=21.6 – 6=15,6 м 2

Так как дверей 2, то Fдв = 2*6=12 м 2

k=

Наружная боковая стена, торцовая стена со стороны коридора управления, торцовая стена со стороны траверсного пути:

k=

k=

k=

| № |  | k | t о С |  о С. о С. |  о С. о С. |  кВт кВт |

| зима | лето | зима | лето | зима | лето | |

| Наружная боковая стена | 0.40 | 78,6 | -24 5,0 | 102,6 73,6 | 2,59 1,85 | |

| Торцевая стена со стороны коридора управления | 21,6 | 0.40 | -24 5,0 | 102,6 73,6 | 0,89 0,64 | |

| Торцевая стена со стороны траверсного пути без учета площади дверей | 15,6 | 0.40 | -24 5,0 | 102,6 73.6 | 0,64 0,46 | |

| Перекрытие | 67,2 | 0.60 | -24 5,0 | 102,6 73,6 | 4,14 2,97 | |

| Пол | 67,2 | 0.20 | -24 5,0 | 102,6 73,6 | 1,38 0,99 | |

| Дверь | 0.68 | -24 5,0 | 102,6 73,6 | 0,42 0,30 |

Для зимних условий:

Для среднегодовых условий:

2. Удельный расход тепла на потери через ограждения.

qог=

Для зимних условий:

qог=

Для среднегодовых условий:

qог=

2.7.6. Определение удельного расхода тепла на сушку (кДж/кг).

С1— коэффициент, учитывающий дополнительный расход тепла на начальный прогрев камер, транспортных средств, оборудования и др.

1) Для зимних условий:

2) Для среднегодовых условий:

2.7.7. Определение расхода тепла на 1 м 3 расчетного материала.

1) Для среднегодовых условий:

qсуш.1м 3 =4237,6*180=762768 кДж/м 3

2.8. Выбор типа и расчет поверхности нагрева калорифера.

2.8.1. Выбор типа калорифера.

— Ребристые трубы длиной 2 м, поверхность нагрева одной трубы 4 м 2 , ГОСТ 1816-76.

— Поверхность нагрева = 288 м 2

2.8.2. Тепловая мощность калорифера (кВт).

Qk=(Qисп+

С2-коэффициент неучтенного расхода тепла на сушку.

2.8.3. Расчет поверхности нагрева калорифера (м 2 ).

Fк=

k- коэффициент теплопередачи калорифера, Вт/м 2 * о С;

tт — температура теплоносителя, о С;

tc— температура нагреваемой среды в камере, о С;

С3— коэффициент запаса, учитывающий загрязнение и коррозию поверхности калорифера.

С3=1.1 (для чугунных ребристых труб)

Для камер с ребристыми трубами:

Fж.сеч.к..— живое сечение калорифера.

Fкан.— площадь сечения канала, в котором размещены трубы перпендикулярно потоку агента сушки,м 2 ;

Fпр.тр..— площадь проекции ребристых труб в плоскости, перпендикулярной потоку агента сушки,м 2 ;

nтр.— количество труб в плоскости, перпендикулярной потоку;

fпр.тр.— площадь проекции одной трубы;

tп =144 при p=4 бар

tc=

Определяем скорость агента сушки через калорифер.

к=10.2*

к=10.2*0.43 0.4 =7,28 Вт/м 2 *с

Fк=

nтр.=

2.9. Определение расхода пара.

2.9.1. Расход пара на 1 м 3 расчетного материала(кг/м 3 )

Рсуш.1 м 3 =

При р=3-5 бар ∆ i = iп-iк = 2100 кДж/кг

Рсуш.1м 3 =

2.9.2. Расход пара на камеру (кг/ч)

а) в период прогрева

Ркам.пр=

с2-коэффициент, учитывающий потери тепла паропроводами, конденсатопроводами, конденсатоотводчиками при неорганизованном воздухообмене (с2=1,25)

Для среднегодовых условий

Ркам.пр=

Для зимних условий

Ркам.пр=

б) в период сушки

Ркам.суш=

Для среднегодовых условий

Ркам.суш=

Для зимних условий

Ркам.суш=

2.9.3. Расход пара на сушильный цех (кг/ч)

Максимальный расход пара в зимних условиях на сушильный цех:

nкам.пр.— число камер, в которых одновременно идет прогрев материала;

nкам.суш. – остальные камеры цеха, в которых идет процесс сушки;

2.9.4. Среднегодовой расход пара на сушку всего заданного объёма пиломатериалов (кг/год)

Ф-объём фактически высушенного или подлежащего сушке пиломатериала данного размера и породы, м 3 ;

сдлит -коэффициент, учитывающий увеличение расхода пара при сушке пиломатериалов, сохнущих медленнее расчетного материала.

2.10.Определение диаметров паропроводов и конденсатопроводов

2.10.1. Диаметр главной паровой магистрали в сушильном цехе

dмаг=

dмаг=

2.10.2. Диаметр паропровода к коллектору камеры