- Реагенты для оборотных систем водоснабжения

- Повышение эффективности оборотных систем водопользования c использованием реагентов

- Порядок выполнения эксперимента

- Водоподготовка охлаждающей воды

- Водоподготовка охлаждающей среды оборотной системы водоснабжения

- Методы предотвращающие карбонатные отложения

- Виды отложений в системах оборотного водоснабжения

- Коррозия материалов сооружений и оборудования

- Оборудование контроля реагентов в системах замкнутого цикла

- Функции контроля и мониторинга

- Дополнительные возможности

- Скорость коррозии стали и меди

Реагенты для оборотных систем водоснабжения

Природная вода, используемая в промышленных водооборотных системах (ВОС) требует очистки и подготовки. Необходимые параметры качества свежей воды при минимальных финансовых затратах можно достичь путем ее коррекционной обработки химическими реагентами.

Спектр химических реагентов для обработки ВОС должен включать бактерициды, ингибиторы солеотложений и коррозии, поглотители кислорода и сероводорода, пеногасители.

Наибольшая опасность в ВОС таится в отложениях солей, которые и приводят к коррозии оборудования и другим негативным последствиям — развивается кислородная коррозия, размножаются аэробные микроорганизмы и сульфатвосстанавливающие бактерии. Ингибиторы солеотложений (умягчители воды) DIREX S предотвращают карбонатные, сульфатные, кремниевые, железосодержащие отложения, биологические и органические загрязнения. Антискаланты сдвигают порог концентрации, при котором начинается выпадение солей, а также препятствуют росту кристаллов; подобранные к конкретным условиям. Ингибиторы солеотложений DIREX S являются превосходными ингибиторами для контроля отложений.

Присутствие сульфатвосстанавливающих бактерий, которые одновременно окисляют органические соединения и восстанавливают сернистые соединения до сероводорода, вызывая коррозию внутренней поверхности труб и загрязнение воды. Они превращают элементарную серу, которая может содержаться в природной воде или образовываться при окислении сероводорода в серную кислоту, которая разрушает поверхность металла. С целью снижения коррозии оборудования можно наносить защитные покрытия на поверхности из различных материалов. Использование в качестве ингибиторов коррозии DIREX C или комплексных ингибиторов коррозии и солеотложений DIREX CS будет обеспечивать высокую степень защиты всей поверхности при меньших трудовых и финансовых затратах. Эти реагенты не оказывают отрицательного воздействия на теплообмен и не вступают в реакции с бактерицидами.

Для борьбы с микроорганизмами и водорослями есть множество различных решений — ультрафиолетовое облучение (энергозатратно), добавление хлорирующих реагентов (увеличивающих коррозию), но гораздо эффективнее и экономически выгоднее использовать биоциды DIREX B и альгициды DIREX A – подавляющие жизнедеятельность грибков, бактерий, водорослей и биопленок. Добавление дисперсантов усиливает совместное действие биоцидов, способствуя быстрому отмиранию биопленок.

Присутствие кислорода в коррозионной среде обычно имеет техногенное происхождение, обусловленное разными факторами: нарушением герметичности насосов, запорной или регулирующей арматуры и другими причинами. Химическое удаление кислорода основано на дозировании веществ, способных вступать в химическое взаимодействие с растворенным кислородом.

Поглотители кислорода DIREX OX связывают растворенный кислород в котловой и питательной воде (химическая деаэрация) с целью обеспечения антикоррозионных свойств металлических поверхностей оборудования и для повышения защитного действия ингибиторов углекислотной и сероводородной коррозии. DIREX OX не является канцерогеном, не токсичен, не взрывоопасен. В результате применения реагента содержание кислорода снижается до минимальных значений за короткий период от момента подачи поглотителя.

Специалистами АО «Альфахимпром» разработан также реагент марки DIREX N — поглотитель (нейтрализатор) сероводорода и меркаптанов, обладающий также бактерицидными свойствами. Он может применяться как на очистных сооружениях, так и в водооборотных системах в качестве поглотителя сероводорода.

Подавление процессов образования пены в ВОС регулируется с помощью пеногасителя (антивспенивателя) DIREX F – универсального и действующего реагента, позволяющего добиться желаемых результатов в различных системах: регуляции сточных вод, системах охлаждения, очистных сооружениях и т.д. Реагент является экологически безвредным, т.к. распадается на безопасные составляющие.

Обработка оборотной воды реагентами является наименее затратной и наиболее выгодной для ВОС. Специалисты нашей компании осуществляют подбор реагентов, подходящих под конкретные условия, проводят лабораторные и опытно-промышленные испытания, разрабатывают технологические схемы дозирования, дают рекомендации по применению реагентов с учетом технологических особенностей системы, а также организуют разработку схем реконструкции ВОС и ОС.

Специалисты нашей компании проконсультируют и помогут подобрать Вам подходящие реагенты.

Для обратной связи используйте форму на сайте или отправьте ваш запрос на электронную почту mail@ahimprom.ru

АО «АльфаХимПром». Тел/факс: +7 (495) 134-35-24, +7 (495) 665-09-29 (многоканальные)

Повышение эффективности оборотных систем водопользования c использованием реагентов

Б. С. Ксенофонтов, д-р техн. наук, профессор, МГТУ им. Н.Э. Баумана

А. С. Козодаев, канд. техн. наук, доцент, МГТУ им. Н. Э. Баумана

Р. А. Таранов, старший преподаватель, МГТУ им. Н.Э. Баумана

Производство лакокрасочных материалов (ЛКМ) и сфера их применения является одним из крупных источников загрязнения окружающей среды: 5–10% общего количества промышленных загрязнений приходится на лакокрасочную промышленность.

Количество сточных вод производства лакокрасочных материалов, виды и концентрация загрязняющих воду веществ колеблются в широких пределах и зависят от изготовляемого продукта и метода его получения. Состав загрязняющих веществ многокомпонентный. Отходы производства, предоставленные для анализа, представляют собой остатки сырья, материалов или полуфабрикатов, образовавшихся при изготовлении продукции, а также продукты физико-химической или механической переработки сырья.

При производстве лакокрасочных материалов сточные воды образуются при мойке основного и вспомогательного оборудования.

Сточные воды содержат различные взвешенные и водорастворимые вещества.

Качественный состав стоков непостоянен не только для одноименных производств различных заводов, но и для отдельно взятого производства во времени.

Взвешенные вещества представляют собой высокодисперсную часть пигментов с размерами частиц 1–15 мкм. Ориентировочная скорость их осаждения не более 0,05–0,2 мм/с. Уточненные расчеты осаждения рекомендуется проводить на основании экспериментальных данных.

В практике очистки подобных сточных вод применяется оборудование и сооружения различного типа [1–2].

Очистка сточных вод от взвешенных веществ осуществляется в отстойниках (ловушках) или на фильтр-прессах (после проведения контрольного фильтрования). В малотоннажных производствах очистка от взвешенных веществ может быть осуществлена в осадительных центрифугах и центробежных тарельчатых сепараторах. Отстойники, центрифуги и сепараторы подбирают путем расчетов и моделирования на основании экспериментальных данных.

Для интенсификации процесса осаждения взвешенных веществ в ряде случаев целесообразно использовать коагулянты, флокулянты, а также электрокоагуляцию. Уловленные пигменты или полупродукты возвращаются на соответствующие стадии технологического процесса. Очищенные сточные воды, как правило, могут быть использованы в системах оборотного водоснабжения.

Методика проведения испытаний заключалась в обработке проб сточных вод реагентами, дальнейшим осветлением воды путем отстаивания или флотации.

В качестве реагентов использовались следующие вещества:

- щелочь, 0,5–5%-ный раствор;

- коагулянт, 1–10%-ный раствор;

- флокулянт, 0,05%-ный раствор.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 1 Поисковые исследования определения оптимальной дозы реагентов | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

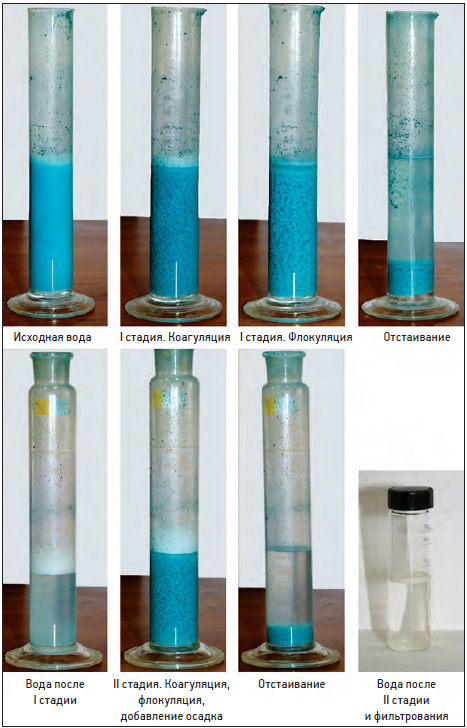

Полученные смеси отстаивались 30 мин.

В чистый цилиндр наливали 100 мл воды, очищенной после I стадии, и добавляли раствор коагулянта и раствор флокулянта с последующим перемешиванием. Для интенсификации процесса коагуляции и флокуляции добавлялся осадок, образовавшийся в ходе I стадии.

Далее осуществляли отстаивание в течение 10–15 мин. и после этого фильтрование воды после II стадии через обеззоленный фильтр.

Затем проводили анализ отфильтрованной пробы на турбидиметре HACH 2100 для определения мутности пробы в единицах NTU.

В табл. 1 представлены данные поиска оптимальной дозы реагентов. В частности, при расходе 16 мл 0,5%-ного раствора щелочи, 0,9 мл 10%-ного раствора коагулянта и 1,6 мл 0,05%-ного раствора флокулянта получено минимальное значение мутности – 4,95 мг/л.

Полученные данные о качестве вод удовлетворяют требованиям к качеству воды, используемой в оборотном цикле.

Оптимальные дозы реагентов приведены в табл. 2.

| Таблица 2 Оптимальные дозы реагентов, добавляемых в сточные воды | ||||||||||||||

| ||||||||||||||

Приготовление и дозирование реагентов осуществлялось в следующем режиме:

- концентрация маточного раствора щелочи – 10% масс. (100 г/л);

- концентрация рабочего раствора щелочи – 5% масс. (50 г/л);

- доза рабочего раствора щелочи – 5 л на 1 м 3 стоков;

- концентрация маточного раствора коагулянта – 20% масс. (200г/л);

- концентрация рабочего раствора коагулянта – 10% масс. (100 г/л);

- доза рабочего раствора коагулянта – 2 л на 1 м 3 стоков;

- концентрация маточного раствора флокулянта 655–0,1% (1 г/л);

- концентрация рабочего раствора флокулянта 655–0,05% (0,5 г/л);

- доза рабочего раствора флокулянта – 2 л на 1 м 3 стоков.

На основе полученных экспериментальных данных была разработана принципиальная схема очистки сточных вод лакокрасочного производства (рис. 2).

Принципиальная схема очистки сточных вод

На первой стадии в исходную сточную воду поочередно добавляются щелочь (реагент 1), коагулянт (реагент 2) и флокулянт (реагент 3), что при последующем перемешивании приводит к коагуляции взвешенных частиц. После введения коагулянтов наблюдалось активное образование хлопьев и их быстрое выпадение в осадок.

Далее, чтобы увеличить эффективность процесса очистки, применяются полимерные флокулянты. Благодаря своей очень большой молекулярной массе эти полимерные флокулянты чрезвычайно эффективно образуют мостики между микрохлопьями, возникшими при коагуляции, создавая более крупные макрохлопья.

Затем идет процесс отстаивания. После этого осадок удаляется.

На второй стадии в воду снова добавляются коагулянт и флокулянт, а также вливается осадок, образовавшийся после первой стадии, на крупных частицах которого осаждаются образовавшиеся хлопья осадка. Это способствует более быстрому образованию осадка. Затем идет процесс флотации. Вода аэрируется пузырями воздуха, подаваемого под давлением. При этом пузырьки воздуха слипаются с гидрофобными загрязнениями и всплывают в виде флотокомплексов «хлопья осадка – пузырьки воздуха». Преимущество флотации перед отстаиванием заключается еще и в том, что осадок всплывает к поверхности воды и быстрее происходит его уплотнение. Для доочистки от остаточных загрязнений, находящихся в тонкодисперсном или растворенном состоянии, вода фильтруется.

Образующийся жидкий осадок подвергается обезвоживанию для уменьшения объема. Фильтрат, образующийся в процессе обезвоживания, собирается в резервуаре фильтрата и подается насосом на вторую стадию очистки.

Таким образом, полученные результаты показали высокую эффективность очистки сточных вод лакокрасочного производства методом реагентной флотации с возможностью использования оборотной системы водопользования.

Водоподготовка охлаждающей воды

Водоподготовка охлаждающей среды оборотной системы водоснабжения

Водоподготовка охлаждающей среды оборотной системы водоснабжения

Наша фирма производит полную комплектацию и монтаж систем водоочистки и водоподготовки:

- Очистка питьевой воды для производственных нужд

- Очистка технической воды для производственных нужд

- Подготовка технологической воды для производственных нужд

- Хим водоочистка (ХВО) для котельных и ТЭЦ

- ХВО для котельных и теплопунктов

- Водоподготовка вод оборотно-охлаждающих систем

- Очистка воды для полива и гидропоники в теплицах

- Очистка воды для городов и поселков

- Очистка воды для розлива и производства напитков

- Обессоленние воды и очистка морской воды

Мы преимущественно работаем в Краснодарском крае, но не ограничиваемся им. Мы также работаем в Ставропольском крае, Ростовской области, в Волгоградской области, в Крыму, в Республиках Адыгея, Абхазия, Карачаево-Черкесия и Дагестан.

Стоимость и цена всех систем расчетная. В разделе Галерея представлены фотографии выполненных нами работ.

Промышленная очистка воды не имеет «готовых решений», и выбор технологии, основного и вспомогательного оборудования должен быть индивидуален в каждом конкретном случае. По вопросам подготовки воды на производстве, обращайтесь к нашим специалистам. Для этого перейдите по ссылки в раздел контакты и позвоните. Мы постаемся помочь Вам с выбором лучшего решения!

В разделе Каталог дано описание промышленных систем водоподготовки:

По вопросам ХВО для оборотно — охлаждающих вод, обращайтесь к нашим специалистам. Для этого перейдите по ссылки в раздел контакты и позвоните. Мы постараемся помочь Вам с выбором лучшего решения!

Статья:

Отложения, образующиеся на поверхностях теплообмена, приводят к резкому ухудшению теплопередачи, вследствие чего снижается эффективность и производительность системы.

Отложения карбоната кальция образуются наиболее интенсивно вследствие нарушения углекислотного равновесия. Эти отложения типичны для систем использующих в качестве добавочной воду, обладающую значительной жесткостью и щелочностью. Ситуация усугубляется в системах, использующих для охлаждения воды градирни, вызывающие интенсивное испарение воды и многократное концентрирование солей жесткости.

Методы предотвращающие карбонатные отложения

- подкисление (дозирование кислоты);

- стабилизационная обработка воды полифосфатами (фосфатирование);

- умягчение воды.

Подкисление применяется для достижения углекислотного равновесия в системе. При обработке воды кислотой часть солей карбонатной жесткости переходит в эквивалентное количество солей некарбонатной жесткости, хорошо растворимых в воде. Обычно кислота вводится в систему непосредственно перед градирней, при этом удаляется образовавшаяся углекислота.

Стабилизационная обработка воды полифосфатами состоит в воздействии полифосфатов на процесс кристаллизации карбоната кальция. Стабилизирующее действие сводится к нарушению процесса кристаллизации в результате комплексного связывания солей жесткости и поверхностному блокированию возникших центров кристаллизации. Полифосфаты не обладают агрессивными свойствами и к точности их дозирования можно не предъявлять высоких требований. Полифосфаты способствуют также замедлению коррозии. Однако фосфатирование может вызвать интенсификацию биообрастаний в системе, так как фосфор является необходимым элементов для жизнедеятельности микроорганизмов.

Умягчение воды является наиболее надежным и предпочтительным методом предотвращения карбонатных отложений. Этот метод позволяет снизить жесткость добавочной воды практически до нуля. В системах эксплуатирующих градирни мы рекомендуем установить две установки умягчения: — одна для подпитки системы, другая работает в цикле с производительностью 5% от производительности оборотной системы. Такой подход позволяет надежно удерживать стабильно низкую концентрацию солей жесткости в оборотной воде.

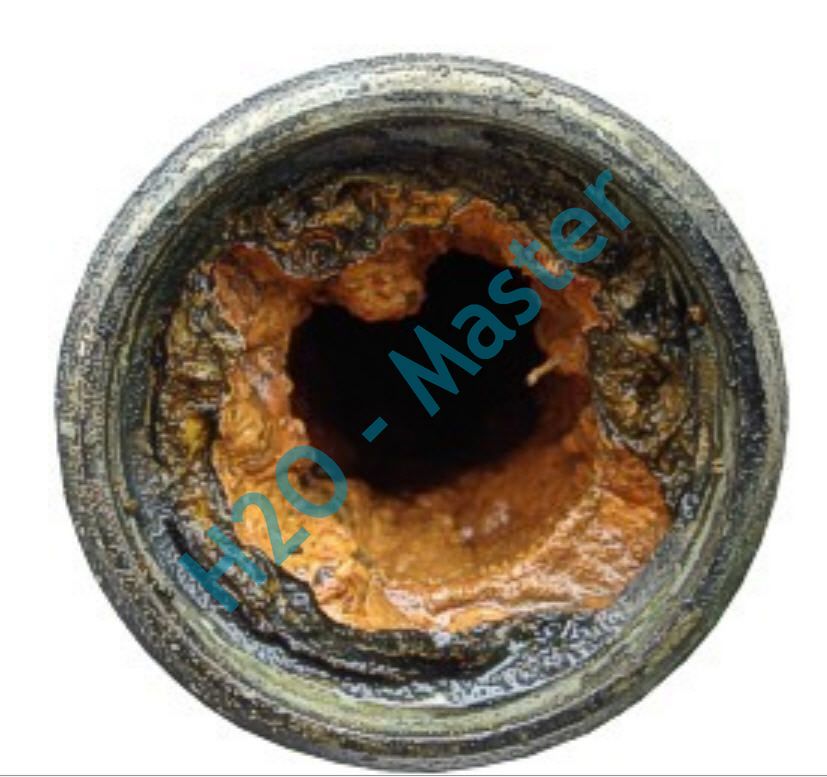

Виды отложений в системах оборотного водоснабжения

Для предотвращения сульфатных отложений требуется большой сброс из системы для поддержания низкого коэффициента концентрирования. Если это по технико-экономическим соображениям невозможно, применяется стабилизационная обработка гексаметафосфатом или карбоксиметил целлюлозой.

Отложения взвешенных веществ. Для предупреждения отложений взвешенных веществ в системах оборотного водоснабжения применяется осадочная фильтрация до 5% часового циркуляционного расхода воды на напорных самопромывающихся фильтрационных установках с зернистой загрузкой. Таким образом внесение новых загрязнений не будет приводить к их накоплению в оборотном контуре.

Коррозия материалов сооружений и оборудования

Методы предотвращения: дозирование ингибиторов коррозии. Действие основано на торможении анодного и катодного электрохимических процессов. Все ингибиторы образуют на поверхности металла нерастворимую защитную пленку. В качестве ингибиторов коррозии используется большое количество соединений: фосфаты, жидкое стекло, нитрит натрия, многокомпонентные ингибиторы, органические и т.д.

Химическое обескислороживание (дозирование) основано на дозировании веществ способных вступать в химическое взаимодействие с растворенным кислородом. К таким веществам относятся сульфит натрия и гидразин.

Таким образом, подготовка воды для оборотного контура является сложной и многофункциональной задачей. Выбор конкретной технологии зависит от многих факторов.

Оборудование контроля реагентов в системах замкнутого цикла

В мире водоподготовки не очень много новинок, но одну из них предлагает наш партнёр компания Nalco (мировой лидер по производству реагентов). Её разработка — система контроля остаточных реагентов в системах оборотно — охлаждающих вод. Система называется 3D TRASAR, она обеспечивает управление уровнем и надежности систем охлаждения.

3D TRASAR – это система полного контроля обработки воды и мониторинга. Мы предлагаем реализацию системы в 4-х конфигурациях:

- — компактная конструкция, монтируемая на стене

- — компактная конструкция, устанавливаемая на полу

- — промышленная сборка с электрическим шкафом, устанавливаемая на полу

- — закрытая промышленная конструкция с электрическим шкафом, устанавливаемая на полу

Функции контроля и мониторинга

Все контрольные функции включают в себя: контрольную точку, контрольный диапазон, сигнализацию, ручной пуск, ручное отключение и автоматический выбор функции.

- коэффициент упаривания

- подача реагента — ингибитора

- подача реагента биоцида

- контроль рН

- контроль ОВП

- мониторинг коррозии

- дополнительно контролируемые параметры: загрязнение ячеек, мутность, температура, фоновая флюоресценция

- дополнительно рассчитанные параметры: время полурасхода, объем системы, скорость продувки, отвод тепла (в BTU), скорость подпитки, скорость рециркуляции

- электропитание: 85-250 В, 20 А, 7 выходов рыле по 2,5 А каждый (более мощные требуют установки внешних стартеров)

Дополнительные возможности

- контроль накипи

- контроль коррозии

- био-контроль

- мониторинг коррозии и мутности

- регистрация данных, связь в сети Интернет, коммутируемая аварийная сигнализация

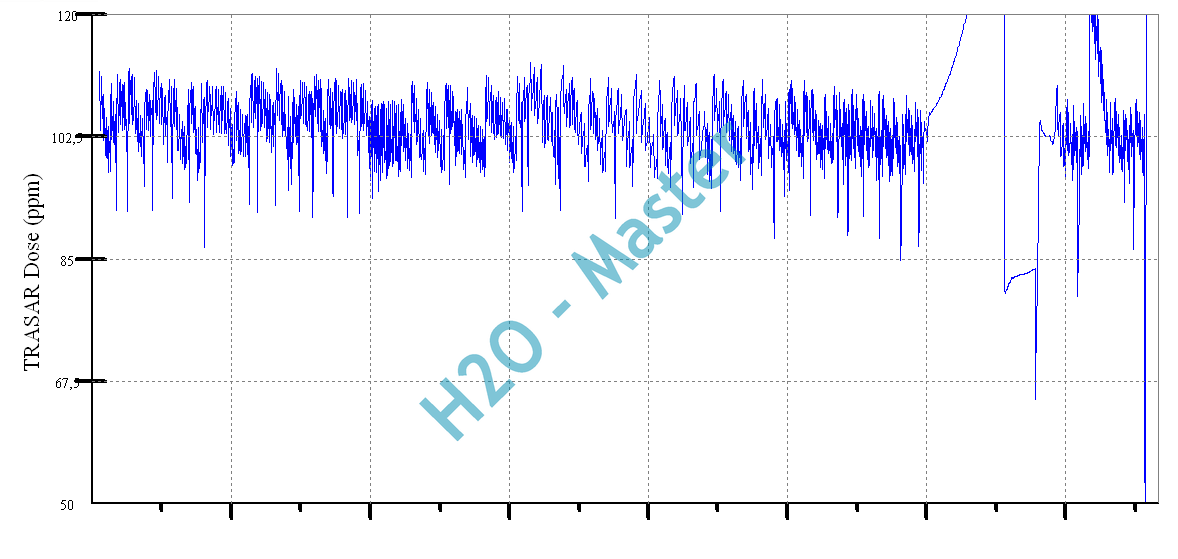

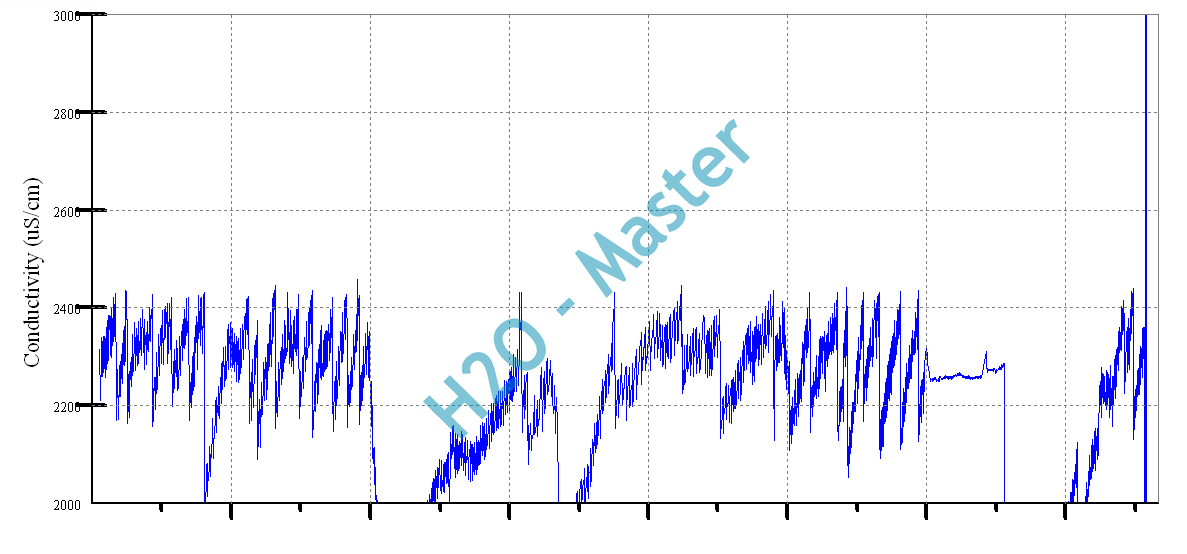

Пример контроля реагентов подпиточной и оборотной воды градирни V=70 m 3 :

Загруженные значения:

- Продувка осуществляется при увеличении значения электропроводности выше 2400 µS/cm.

- Дозирование ингибитора (реагента №1) осуществляется по показанию контроллера 100±4 рpm.

- Дозирование биоцида (реагента №2) осуществляется по таймеру 2 раза в неделю с 10:00 до 10:45 (Пн, Чт) в течении 45 мин.

- Дозирование биоцида (реагента №3) осуществляется по таймеру 2 раз в неделю с 8:00 до 8:10 (Пн, Ср, Пт) в течении 10 мин.

Данные по работе системы 3D Trasar, которые выводятся на панель оператора:

Концентрация ингибитора №1

Солесодержание

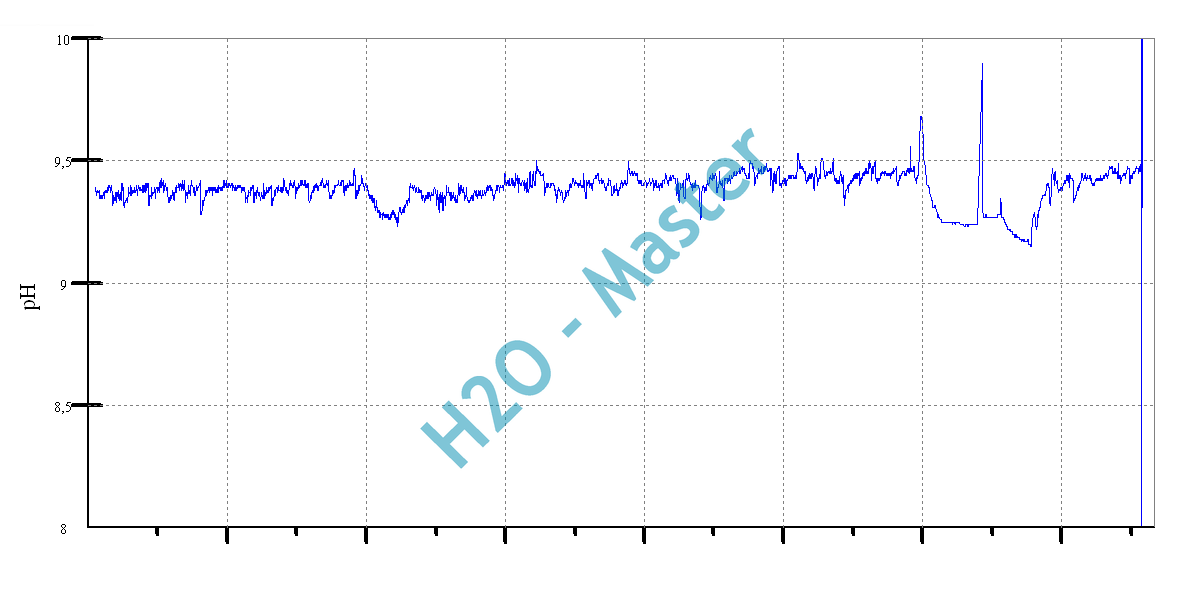

рН

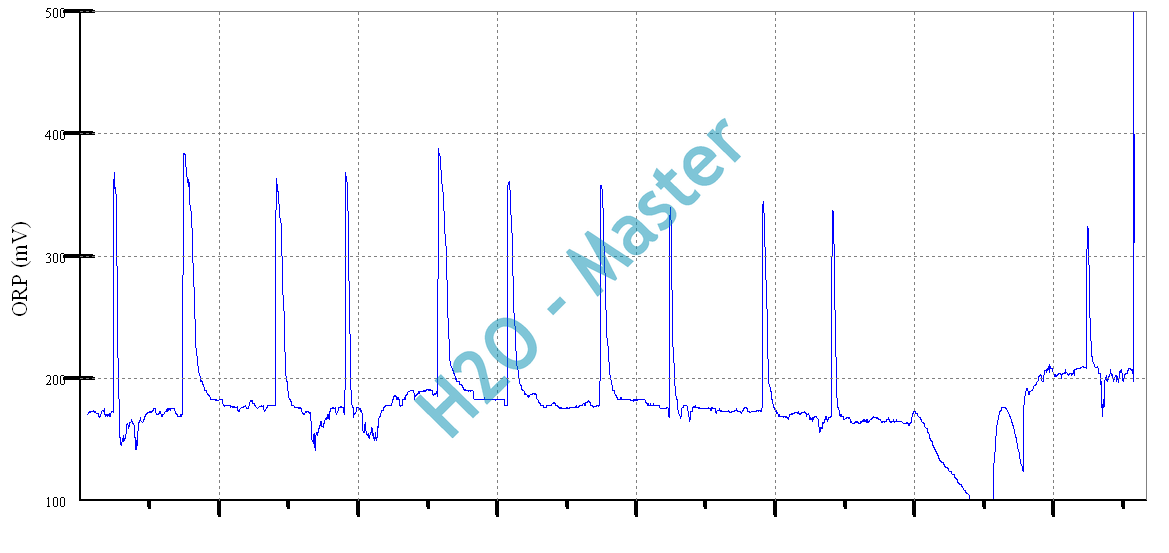

ORP (Окислительно-восстановительный потенциал)

Обратите внимание: При каждой шоковой дозировке биоцида происходит рост ORP

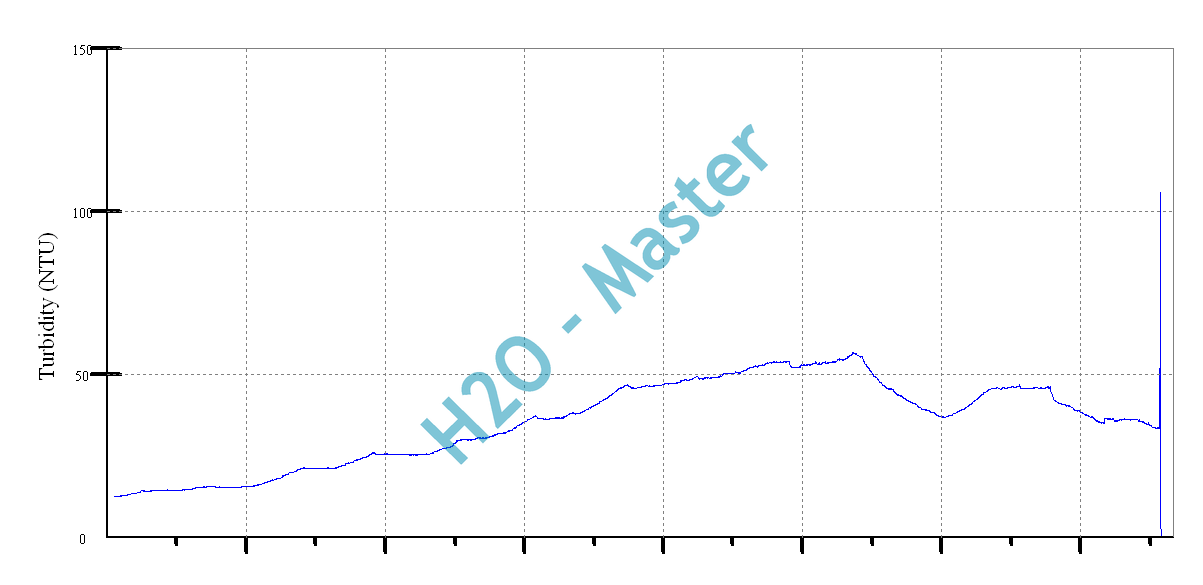

Мутность

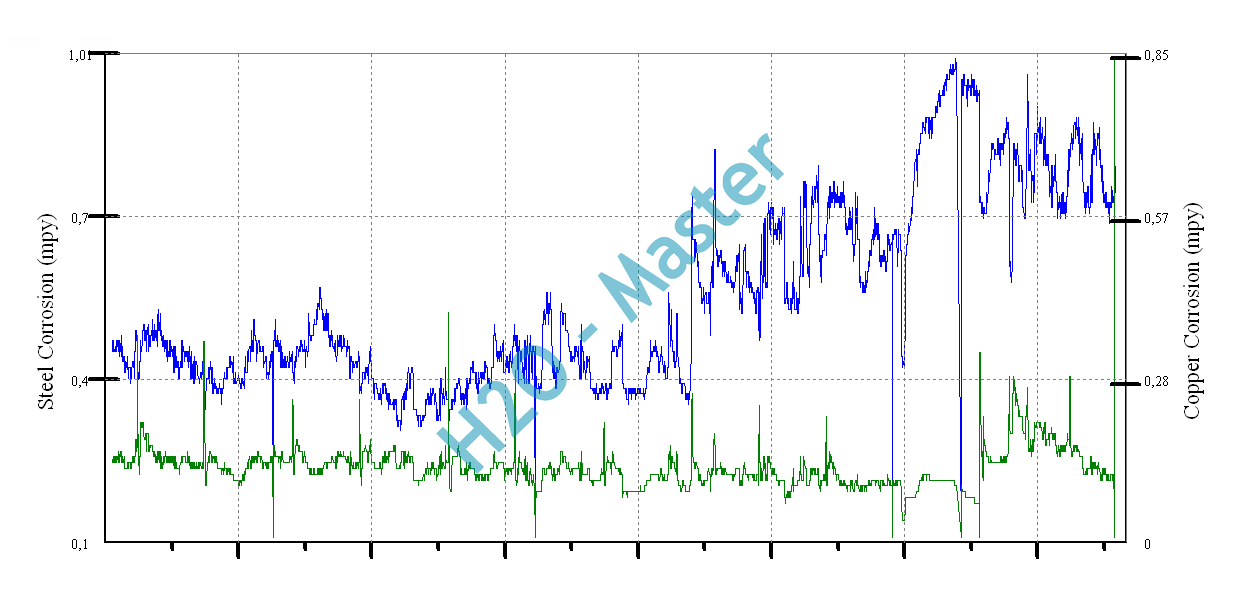

Скорость коррозии стали и меди

Выводы:

- Концентрация ингибитора постоянно поддерживается в системе, тем самым защищая оборудование от коррозии и солеотложения.

- Скорость коррозии стали в оборотной системе колеблется от 0,01 мм/год до 0,025 мм/год при норме не более 0,1 мм в год. Это указывает на хорошую работу ингибитора.

- Не происходит превышение солесодержания в оборотной воде выше установленной нормы 2500 mSM/sm.

- Пиковые значения ORP на графике указывают на подачу высокоэффективного окисляющего биоцида , который подавляет рост биоплёнки и водорослей в оборотной системе.

Вы можете заполнить опросный лист отправить на почтовый ящик Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. и получить предварительное технико-комерческое предложение для решения Вашей задачи.