Технология монтажа трубопроводов водопровода

Технология монтажа трубопроводов водопровода из индустриальной заготовки

Стальные трубопроводы, прокладываемые по подвалу и по помещениям, соединяются на сварке и на резьбе (рис.1, 2). При соединении черных труб широко применяется газовая ацетиленовая и ручная электродуговая сварка. При соединении оцинкованных труб применяют резьбовые соединения.

Рис.1. Прокладка трубопроводов внутреннего водопровода на сварке

Рис.2. Прокладка трубопроводов внутреннего водопровода на резьбе

Рис.3. Монтаж укрупненных узлов (блоков) систем водоснабжения и канализации:

1— компенсационный патрубок; 2— вертикальный блок; 3— горизонтальный блок; 4— места соединения блоков; 5— тройник

Трубопроводы диаметром до 40 мм крепятся к строительным конструкциям, как правило, хомутами, при больших диаметрах с помощью кронштейнов или подвесок. Магистральные трубопроводы допускается прокладывать по кирпичным и бетонным опорам.

Монтаж трубопроводов водопровода в основном выполняется из индустриальной заготовки — узлов и деталей, изготовленных на заготовительных мастерских. Заготовки доставляются на объекты в контейнерах или ящиках и имеют сопроводительную документацию. К каждому контейнеру (ящику) прикрепляется табличка с маркировкой упакованных заготовок, которая определяет принадлежность данной заготовки к определенному объекту и системе. Марка имеет три цифры. Первая обозначает объект или номер заказа на изготовление, вторая — чертеж, согласно которому монтируется данный узел (заготовка), третья — номер эскиза данной заготовки, например: 48-18-1 или 48-18/1. Качество заготовки проверяется внешним осмотром и контрольным обмером.

При применении заготовок, подводки холодного и горячего водопровода к раковинам, мойкам, умывальникам и ваннам собираются на заготовительных предприятиях в единую гребенку (узел) и в таком виде доставляются на объект.

При этом весь процесс монтажа подводок сводится к определению их проектного положения, креплению к стене и установке водоразборной арматуры. Водоразборная арматура укомплектовывается маховиками или ручками.

Если при монтаже используются санитарно-технические блоки (рис.3), то монтаж сводится к стыковке и соединению между собой трубопроводов водоснабжения и канализации, смонтированных в блоках.

9. Требования и рекомендации при монтаже трубопроводов водопроводной сети

Монтажное положение стояка

Особенности монтажа горячего водопровода

В процессе производства монтажных работ следует соблюдать ряд рекомендаций и требований:

— трубопроводы следует прокладывать с уклоном 0,002-0,005 в сторону водоразборной арматуры;

— все соединения должны располагаться вне стен, перегородок и перекрытий;

— разъемные соединения в виде сгонов следует располагать в удобных для монтажа местах. На водопроводных стояках они устанавливаются в их нижней части после отключающего вентиля. На разводящих трубопроводах сгоны устанавливаются после отключающих вентилей, после вентилей на подводках к смывным бачкам и писсуарам, а также на подводках к приборам и оборудованию;

— в низших точках системы предусматриваются пробки для опорожнения;

— при открытой прокладке стояков отклонение от вертикали не должно превышать 2 мм на 1 м их длины. Крепление стояков следует располагать на высоте 1,5-1,8 м от уровня чистого пола;

— при открытой прокладке в жилых домах и общественных зданиях стояков и разводок систем холодного и горячего водоснабжения расстояние от поверхности штукатурки или облицовки до оси трубопровода следует выдерживать 35-55 мм при его диаметре до 32 мм и 50-60 мм — при его диаметре 40-50 мм. В случае больших диаметров трубопроводов эта величина указывается в проекте.

Монтажное положение стояка определяется в зависимости от его диаметра, см. рис.1.

Рис.1 Схема расположения стояка

При

При монтаже трубопроводов горячего водоснабженияследует учитывать их неизбежные температурные удлинения. Считается, что удлинение стального трубопровода горячей воды составляет примерно 1 мм на 1 м трубопровода. Они могут восприниматься поворотами труб, осуществляемыми при прокладке, и компенсаторами, устраиваемыми на прямых участках. Беспрепятственное перемещение трубопроводам обеспечивают хомутовые крепления, играющие роль скользящих опор, допускающие перемещение трубопровода в осевом направлении. В качестве неподвижных опор в системах горячего водоснабжения могут применяться приваренные к стальным трубам хомуты из угловой стали, заделываемые в строительные конструкции.

Стальные трубопроводы в системах горячего водоснабжения, по сравнению с трубопроводами холодного водоснабжения, подвергаются интенсивной коррозии. Это обстоятельство следует учитывать при их эксплуатации, с целью обеспечения возможности их осмотра и ремонта в процессе эксплуатации.

10. Прокладка пластмассовых трубопроводов холодного и горячего водопровода в санузлах

Разъёмные соединения пластмассовых труб

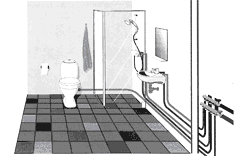

Для прокладки пластмассовых трубопроводов холодного и горячего водопровода в санузлах применяют два вида заготовок. Первый, когда подводка к приборам выполняется непосредственно от стояка (рис.1).

Рис.1. Открытая прокладка пластмассовых труб холодного и горячего водопровода в санузле — стандартный Т-образный вариант

Второй с установкой коллектора (рис.2).

Рис.2. Открытая прокладка пластмассовых труб холодного и горячего водопровода в санузле — коллекторный вариант

Применение коллектора позволяет устранить колебания давления и расхода в системах холодного и горячего водоснабжения при одновременном включении приборов. Кроме того, появляется возможность независимого отключения приборов при их ремонте и обслуживании.

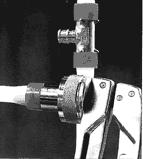

Разъемные соединения пластмассовых труб используются при подсоединении к арматуре и оборудованию, а также в тех случаях, когда в процессе эксплуатации нужно обеспечить возможность разборки того или иного участка трубопровода. При этом затяжка накидных гаек производится специальными ключами. Применение газовых ключей не допускается. Необходимый набор инструмента показан на рис.3-7.

3

Рис.3.. Пресс-пистолет электрический

Рис.4. Ручной пресс-инструмент

Рис.6. Сменные вкладыши

Рис.7. Калибратор для труб

Уплотнение соединений производится посредством резиновых прокладок, устанавливаемых внутри гаек.

Следует стремиться к тому, чтобы количество разъемных соединений было минимальным.

Монтаж пластмассовых труб следует осуществлять при наиболее высокой температуре воздуха внутри помещения, чтобы уменьшить в процессе эксплуатации величину продольного изгиба трубопровода. При выполнении работ в зимнее время доставленная на объект заготовка перед использованием подлежит выдержке при положительной температуре не менее 2 ч.

11. Неразъёмные соединения пластмассовых труб

Пластмассовые трубы в гильзе

Неразъемные соединения пластмассовых труб достигаются сваркой и склеиванием.

При производстве сварочных работ следует обеспечить прочность и плотность сварных стыков.

Сварку труб на открытом воздухе следует производить при температуре не ниже минус 15 °С. При более низких температурах следует принимать меры для предупреждения быстрого охлаждения сварного шва.

Другим способом получения неразъемного соединения является (рис.1) склеивание. Этот процесс состоит из трех этапов: подготовка склеиваемых поверхностей под сварку; склеивание; отвердение соединений.

При склеивании без зазора соединения «раструб — гладкий конец» на наружной поверхности гладкого конца трубы и внутренней поверхности раструба создается шероховатость с помощью шлифовальной шкурки с крупностью абразивного зерна N 12, 16. Шероховатые поверхности обезжириваются органическими растворителями.

Обезжиривание склеиваемых поверхностей труб и фасонных частей осуществляется растворителем (например, метиленхлоридом)

Если до склеивания гладкий конец трубы без приложения усилий входит в раструб на 1/4-1/3 его глубины, а при приложении усилия — полностью, то достаточен один слой клея (рис.1).

Рис.1. Неразъемное соединение склеиванием пластмассовой трубы с фитингом

Если же конец трубы свободно, без приложения усилий входит в раструб на полную глубину, то следует наносить два слоя клея. Второй слой клея наносят на первый после его высыхания (примерно через 30 мин), после чего гладкий конец трубы быстро вводят в раструб и удаляют излишний клей.

Процесс высыхания клея замедляется при понижении температуры и увеличении влажности. Применяемый клей может содержать 14-16% перхлорвиниловой смолы и 86-84% метиленхлорида.

Склеенные соединения не должны подвергаться механическим воздействиям в течение 5 мин, а перед монтажом склеенные узлы выдерживаются не менее 2 ч.

При монтаже скрытой прокладки труб холодного и горячего водопровода в санузле (рис.2) могут применяться пластмассовые трубы в гильзе (рис.3).

Рис.2. Скрытая прокладка пластмассовых труб холодного и горячего водопровода в санузле:

1 — подводка к унитазу; 2 — подводка к умывальнику

Рис.3. Пластмассовая труба в гильзе.

12. Технология соединение пластмассовых труб с тепловой «памятью»

Применение медных труб в системах холодного и горячего водоснабжения

Технологическая последовательность рабочих операций при соединении пластмассовых труб с тепловой «памятью» (рис.1-5).

Новый способ неразъемного соединения применяется при прокладке для питьевого водоснабжения пластмассовых труб с тепловой «памятью». Процесс соединения включает пять рабочих операций:

1

5

1 — отрезать трубу требуемого размера (рис.1);

2 — нагреть конец и надеть на него самообжимающее кольцо (рис.2.);

3 — расширить конец трубы вместе с самообжимающим кольцом (рис.3.);

4 — надеть расширенный конец трубы на штуцер ответвления (рис.4.);

5 — обождать 30 мин, в течение которых самообжимающее кольцо обеспечит плотность соединения (рис.5.).

Наряду с пластмассовыми трубами в системах холодного и горячего водоснабжения могут применяться медные трубы.

В тех местах, где нельзя использовать открытое пламя и где можно в течение эксплуатации легко проверить герметичность соединения медные трубы соединяют, используя обжимные фитинги. Независимо от вида медной трубы, во избежание образования заломов и сплющивания, сгибание ее необходимо выполнять с помощью трубогиба или сгибающей пружины. Переходы от стальной или пластиковой трубы к медной выполняются с использованием обжимных фитингов.

При применении медных труб в системах холодного и горячего водопровода соединение медь-латунь, медь-сталь, сталь-латунь безопасно с точки зрения возникновения коррозии, т.к. различие между «благородностью» металлов в этих парах незначительно.

Соединение оцинкованная сталь-медь очень опасно. При таком соединении сталь разрушается за счет более высокой электроотрицательности меди по отношению к цинку. Поэтому соединять медную трубу с трубой оцинкованной можно только через латунный переходник-фитинг, при условии движения воды от цинка к меди, а не наоборот.

Соединение медной трубы с трубой пластиковой безопасно, и не вызывает никаких проблем с коррозией.

Соединения стальных труб: виды, назначение, требования

Классификация соединений стальных труб. Стальные трубопроводы санитарно-технических систем, по которым перемещаются вода, пар, газ, состоят из отдельных участков труб, которые соединяются между собой: резьбой, сваркой, фланцами, накидными гайками. Места соединения труб (стыки) должны быть прочными, герметичными и долговечными. Большинство соединений на трубах изготовляется неразъемными (сварные, резьбовые), но для возможности демонтажа трубопроводов при их ремонте, а также в местах установки арматуры предусматриваются разъемные соединения (фланцевые, накидной гайкой).

Соединение стальных труб на резьбе применяют на водогазопроводных трубах. На обычных трубах резьбу нарезают, а на тонкостенных накатывают. Резьба на трубах должна быть чистой. Не допускается нарезка с сорванной или неполной резьбой общей длиной более 10 % длины рабочей части. В санитарно-технических устройствах для резьбовых соединений применяют нарезку или накатку наружной резьбы на концах соединяемых труб и навертывание муфты с резьбой. Длина резьбы соединительных труб должна быть такой, чтобы между обоими концами труб, ввернутыми до отказа в муфту, оставался зазор не менее 5 мм. Данный вид резьбового соединения называют коротким. Если при резьбе типа «цилиндр на цилиндр» необходимо сделать разъемное соединение, то на одном конце трубы нарезают короткую резьбу, а на другом резьбу — длинную, т.е. такой длины, чтобы на нее можно было согнать контргайку и следом за ней муфту с запасом 2-3 нитки (рисунок ниже). Соединение с навернутыми на нее муфтой и контргайкой называют сгоном.

Соединение стальных труб с помощью муфты и контргайки (сгон)

Для уплотнения сгона при теплоносителе с температурой не более 95 °С между контргайкой и торцом муфты ставится промазанный уплотняющей пастой и ссученный из льняной пряди жгутик; в системах паровых и с перегретой водой — тонкий асбестовый шнур, промазанный графитовой замазкой.

При изготовлении разъемного соединения стальных труб используют фитинги из ковкого чугуна с утолщениями на концах — буртиками, необходимыми для большей прочности, и стальные (без буртиков). Соединительными частями из ковкого чугуна с цилиндрической резьбой для соединения труб по прямой и заглушки концов являются: муфты прямые и переходные, соединительные гайки, футорки, контргайки, пробки (рисунок ниже).

Соединительные части из ковкого чугуна для соединения труб по прямой

Непроницаемость стыка при резьбовых соединениях обеспечивается с помощью уплотнительного материала — льна, асбеста, натуральной олифы, белил, суриковой и графитной замазки. При цилиндрических резьбовых соединениях труб, по которым течет холодная и горячая вода (с температурой до 100 °С), уплотнительным материалом служит льняная прядь, пропитанная суриком или белилами, замешенными на натуральной олифе. Для трубопроводов с теплоносителем температурой более 100 °С в качестве уплотнителя применяют асбестовую прядь вместе с льняной, пропитывая их графитом, замешенным на натуральной олифе; при этом резьбу вначале промазывают суриком или белилами. На короткие резьбы сухую льняную прядь наматывают со второй нитки от торца трубы по ходу резьбы тонким ровным слоем «врасстилку», без обрыва. Прядь необходимо предварительно тщательно рассучить, чтобы волокна хорошо отделялись. Намотанную прядь сверху по ходу резьбы промазывают разведенным суриком. Прядь не должна свисать с конца трубы или входить внутрь трубы, так как это может вызвать засорение трубопровода.

Фасонные части нужно навертывать на трубы до отказа так, чтобы они заклинились на последних двух конусных нитках (сбеге) резьбы, что обеспечивает надежное соединение. Соединения на резьбе следует выполнять после сварки трубопровода. Если необходимо выполнить сварной стык после уплотнения резьбового соединения, то он должен располагаться на расстоянии не менее 400 мм от резьбового соединения.

Фланцевые соединения стальных труб. Фланцевым называется соединение стальных труб, осуществляемое при помощи приваренных к их концам фланцев. Применяемые для соединения стальных труб фланцы должны соответствовать ГОСТам 12820-80,12821-80 и 12822-80. Присоединительные и уплотнительные поверхности стальных фланцев обрабатывают и покрывают антикоррозионной смазкой. Эти поверхности не должны иметь следов механических повреждений. Торцевые поверхности фланцев должны быть перпендикулярны оси трубы. Конец трубы, включая шов приварки фланца к трубе, не должен выступать за плоскость фланца. Отверстия во фланцах под болты или шпильки должны быть сверлеными с ровными краями, опорные места под болты и гайки обработанными. Правильность установки фланца проверяют с помощью фланцевого угольника.

Прокладки служат уплотнительным материалом между фланцами. Поверхности прокладок должны быть гладкими, без заусенцев, рванин и порезов. Не допускаются мягкие прокладки со следами излома, складками и трещинами. Для трубопровода, предназначенного для холодной или горячей воды (до 100 °С), прокладки изготовляют из тряпичного картона толщиной 3 мм. Вырезанные картонные прокладки смачивают водой и высушивают, чтобы лучше впитывалась олифа, а затем 20-30 мин пропитывают горячей олифой. В паропроводах с давлением пара до 0,15 МПа для прокладок применяют асбестовый картон толщиной 3-6 мм. Асбестовый картон должен быть плотным и гибким: при сгибании картона под углом 90° вокруг цилиндра диаметром 100 мм он не должен ломаться.

Материал прокладок определяется проектом. При отсутствии указаний в проекте при температуре перемещаемой среды до 105 °С следует применять прокладки из термостойкой резины, а при температуре выше 105 °С — из паронита толщиной 2-3 мм. Паронитовые прокладки должны иметь с одной стороны ровную, слегка глянцевую поверхность, а с другой стороны — матовую поверхность. На поверхностях и по краям прокладки допускается незначительная ворсистость.

Между фланцами полагается устанавливать одну прокладку. Не допускается установка между фланцами нескольких или скошенных прокладок. Чтобы прокладка не упиралась наружной кромкой в болты, а внутренней не закрывала отверстия трубы, наружный диаметр ее должен не доходить до болтов, а внутренний до края трубы на 2-3 мм.

При соединении труб с фланцевой арматурой гайки ставят со стороны фланца трубы. При сборке фланцевых соединений головки болтов располагают с одной стороны. На вертикальных участках трубопроводов болты устанавливают головками вверх. Концы болтов или шпилек не должны выступать из гаек более чем на 0,5 диаметра болта или шпильки. Резьбу болтов до их установки смазывают графитом на минеральном масле. При перекосе допускается изгиб трубы путем ее подогрева с той стороны, в которую нужно гнуть трубу; при этом не должен быть нарушен заданный уклон трубопровода. Посадку плоскоприварного фланца на трубу выполняют с зазором 0,5 мм при диаметре труб до 108 мм и 1 мм при диаметре труб более 108 мм. Фланцы, как правило, присоединяют к трубам электросваркой под слоем флюса или в среде углекислого газа на механизме ВМС-46 либо на других подобных механизмах или приспособлениях с применением сварочных полуавтоматов.

Соединение стальных труб сваркой и накидной гайкой. Сварное соединение труб получило широкое распространение в современном монтаже. Требования к сварному шву соединения труб аналогичны требованиям к металлу, из которого изготовлены трубы: оно должно быть высокой прочности, герметичным и долговечным. Сварное соединение осуществляется оплавкой концов труб и заполнением зазора между трубами жидким металлом, который, застывая, образует прочное герметичное соединение. По условиям работы отопительного трубопровода и тепловой сети, сварной шов должен противостоять линейным температурным деформациям и не давать трещин, т.е. обладать вязкостью; быть плотным, поскольку газ обладает свойством проникать через малые поры соединения; быть прочным, чтобы исключить возможность его разрыва.

Накидная гайка

Для обеспечения указанных требований необходимо:

- выбрать соответствующую конструкцию сварного соединения;

- выбрать вид сварки;

- обеспечить при сварке такой металлургический процесс, при котором наплавленный металл приобрел бы необходимые качества.

Соединение накидной гайкой (рисунок выше) используется для труб небольшого диаметра, когда изготовление фланцевого соединения нецелесообразно по конструктивным требованиям. Такое соединение имеет небольшие габариты и требует меньших затрат времени на сборку, чем фланцевое.