- Реагенты для оборотных систем водоснабжения

- Оборотное водоснабжение

- Что такое оборотное водоснабжение

- Использование системы оборотного водоснабжения

- Оборотное водоснабжение промышленных предприятий

- Основное оборудование системы оборотного водоснабжения предприятий. Электрофлотатор

- Установка обратного осмоса (гиперфильтрации)

- Вакуумная выпарная установка

- Литература

Реагенты для оборотных систем водоснабжения

Природная вода, используемая в промышленных водооборотных системах (ВОС) требует очистки и подготовки. Необходимые параметры качества свежей воды при минимальных финансовых затратах можно достичь путем ее коррекционной обработки химическими реагентами.

Спектр химических реагентов для обработки ВОС должен включать бактерициды, ингибиторы солеотложений и коррозии, поглотители кислорода и сероводорода, пеногасители.

Наибольшая опасность в ВОС таится в отложениях солей, которые и приводят к коррозии оборудования и другим негативным последствиям — развивается кислородная коррозия, размножаются аэробные микроорганизмы и сульфатвосстанавливающие бактерии. Ингибиторы солеотложений (умягчители воды) DIREX S предотвращают карбонатные, сульфатные, кремниевые, железосодержащие отложения, биологические и органические загрязнения. Антискаланты сдвигают порог концентрации, при котором начинается выпадение солей, а также препятствуют росту кристаллов; подобранные к конкретным условиям. Ингибиторы солеотложений DIREX S являются превосходными ингибиторами для контроля отложений.

Присутствие сульфатвосстанавливающих бактерий, которые одновременно окисляют органические соединения и восстанавливают сернистые соединения до сероводорода, вызывая коррозию внутренней поверхности труб и загрязнение воды. Они превращают элементарную серу, которая может содержаться в природной воде или образовываться при окислении сероводорода в серную кислоту, которая разрушает поверхность металла. С целью снижения коррозии оборудования можно наносить защитные покрытия на поверхности из различных материалов. Использование в качестве ингибиторов коррозии DIREX C или комплексных ингибиторов коррозии и солеотложений DIREX CS будет обеспечивать высокую степень защиты всей поверхности при меньших трудовых и финансовых затратах. Эти реагенты не оказывают отрицательного воздействия на теплообмен и не вступают в реакции с бактерицидами.

Для борьбы с микроорганизмами и водорослями есть множество различных решений — ультрафиолетовое облучение (энергозатратно), добавление хлорирующих реагентов (увеличивающих коррозию), но гораздо эффективнее и экономически выгоднее использовать биоциды DIREX B и альгициды DIREX A – подавляющие жизнедеятельность грибков, бактерий, водорослей и биопленок. Добавление дисперсантов усиливает совместное действие биоцидов, способствуя быстрому отмиранию биопленок.

Присутствие кислорода в коррозионной среде обычно имеет техногенное происхождение, обусловленное разными факторами: нарушением герметичности насосов, запорной или регулирующей арматуры и другими причинами. Химическое удаление кислорода основано на дозировании веществ, способных вступать в химическое взаимодействие с растворенным кислородом.

Поглотители кислорода DIREX OX связывают растворенный кислород в котловой и питательной воде (химическая деаэрация) с целью обеспечения антикоррозионных свойств металлических поверхностей оборудования и для повышения защитного действия ингибиторов углекислотной и сероводородной коррозии. DIREX OX не является канцерогеном, не токсичен, не взрывоопасен. В результате применения реагента содержание кислорода снижается до минимальных значений за короткий период от момента подачи поглотителя.

Специалистами АО «Альфахимпром» разработан также реагент марки DIREX N — поглотитель (нейтрализатор) сероводорода и меркаптанов, обладающий также бактерицидными свойствами. Он может применяться как на очистных сооружениях, так и в водооборотных системах в качестве поглотителя сероводорода.

Подавление процессов образования пены в ВОС регулируется с помощью пеногасителя (антивспенивателя) DIREX F – универсального и действующего реагента, позволяющего добиться желаемых результатов в различных системах: регуляции сточных вод, системах охлаждения, очистных сооружениях и т.д. Реагент является экологически безвредным, т.к. распадается на безопасные составляющие.

Обработка оборотной воды реагентами является наименее затратной и наиболее выгодной для ВОС. Специалисты нашей компании осуществляют подбор реагентов, подходящих под конкретные условия, проводят лабораторные и опытно-промышленные испытания, разрабатывают технологические схемы дозирования, дают рекомендации по применению реагентов с учетом технологических особенностей системы, а также организуют разработку схем реконструкции ВОС и ОС.

Специалисты нашей компании проконсультируют и помогут подобрать Вам подходящие реагенты.

Для обратной связи используйте форму на сайте или отправьте ваш запрос на электронную почту mail@ahimprom.ru

АО «АльфаХимПром». Тел/факс: +7 (495) 134-35-24, +7 (495) 665-09-29 (многоканальные)

Оборотное водоснабжение

Содержание статьи

Что такое оборотное водоснабжение

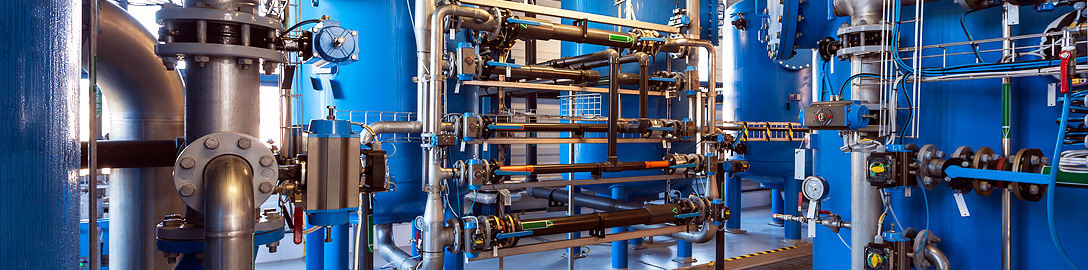

Оборотное водоснабжение – это система обеспечения водой нужд производственного предприятия, при которой использованная вода после соответствующей подготовки подаётся повторно. Оборотное водоснабжение или водооборотный цикл представляет собой замкнутую систему, состоящую из различного технологического оборудования, соединённого трубопроводами.

Вода достаточно дорогой ресурс, её доставка на предприятие также требует определённых затрат. Поэтому для экономии средств предприятия имеет смысл использовать воду повторно. После использования и прохождение через оборудование вода, как правило, меняет свои свойства, может загрязняется продуктами производства. Сброс такой воды негативно влияет на окружающую среду, что в свою очередь может повлечь санкции со стороны контролирующих органов в области экологии.

Использование системы оборотного водоснабжения

Чаще всего вода используется как теплоноситель для нагрева или охлаждения оборудования. Также оборотное водоснабжение используется в гальванике, в горнодобывающей промышленности, ТЭЦ, в пищевом производстве и др.

Как указывалось выше, после прохождения воды через оборудование, она, как правило, загрязняется продуктами производства, поэтому перед повторным использование воду необходимо подготовить (произвести водоподготовку). В зависимости от характера загрязнений используют различные способы водоподготовки — отстаивание, фильтрация, добавление реагентов, охлаждение, продувка.

Фильтрация используется для очистки воды от механических загрязнений. Очень часто используется боковая фильтрация, когда фильтруется не весь поток воды, а его часть, при этом поддерживается допустимая концентрация примесей. В случае выхода из строя фильтра такая система позволяет какое-то время продолжать рабочий процесс, до замены фильтрующего элемента. Также для механической очистки воды применяются резервуары-отстойники.

Для очистки воды от растворённых примесей используется химическая очистка воды. Так, для декарбонизации жёсткой воды во избежание соляных отложений используют различные кислоты, для уменьшения коррозии трубопроводов и оборудования добавляют ингибиторы коррозии. Если вода подвергается аэрации и в ней содержится большое количество биологических веществ, то оборудование и трубопроводы могут быть подвержены биологическим обрастаниям. Для предотвращения этого воду хлорируют.

Также для снижения концентрации растворённых загрязнений применяют продувку. Продувка — это добавление в систему оборотного водоснабжения чистой воды. В зависимости от технологических процессов, например, при гальванике воду очищают выпариванием и осмосом.

Во время технологического процесса часть воды может теряться в результате испарений и капельного уноса; для компенсации этих потерь в схеме оборотного водоснабжения предусматривается подпитка.

Все перечисленные способы водоподготовки направлены на достижения воды нужного качества. Таким образом, система оборотного водоснабжения позволяет поддерживать длительное время состав циркулирующей воды.

Оборотное водоснабжение промышленных предприятий

Д. В. Павлов, канд. техн. наук, руководитель отдела, Технопарк РХТУ им Д. И. Менделеева

С. О. Вараксин, канд. техн. наук, директор, Технопарк РХТУ им Д. И. Менделеева

В. А. Колесников, д-р техн. наук, профессор, РХТУ им. Д. И. Менделеева

Современные темпы развития технологий обработки поверхности и нанесения гальванических покрытий далеко не всегда соответствуют развитию технологий очистки сточных вод. Применение явно устаревших технологий и оборудования часто создает помехи строительству очистных сооружений. Например, необходимость встраивания станций очистки сточных вод непосредственно на производственных площадях гальванических цехов заставляет решать вопросы размещения, монтажа и эксплуатации. Поэтому от выбранной технологии зависит не только качество очищенной воды, но и габариты очистных сооружений, затраты на монтаж и эксплуатацию, с учетом объема сточных

Традиционные технологии, использующие отстаивание, электрокоагуляцию и ионообменные фильтры с загрузкой ионообменных смол являются достаточно громоздкими, требуют значительных эксплуатационных затрат на замену стальных и/или алюминиевых анодов, фильтрующих загрузок и их регенерацию, создают вторичное загрязнение воды ионами железа и/или алюминия, элюаты при промывке и регенерации фильтров.

Совершенствование мембранных и флотационных технологий позволяет создать оборудование с минимальными весом и габаритами, простое в монтаже, с возможностью увеличения производительности очистных сооружений благодаря модульности исполнения, минимальными эксплуатационными затратами на расходные материалы и электроэнергию. В технических решениях, реализуемых специалистами РХТУ им. Д. И. Менделеева, используются собственные патенты и авторские свидетельства.

Ниже представлена сводная таблица с физико-химическими показателями качества питьевой воды (СанПиН 2.1.4.1074–01), воды, используемой на операциях промывки деталей в гальваническом производстве (ГОСТ 9.314), и значениями ПДК рыбохозяйственных водоемов, в которые, как правило, осуществляется сброс сточных вод на территории субъектов РФ. Для сравнения приведены усредненные требования к составу сбрасываемых сточных вод в Европейском Союзе [1–4].

| Таблица 1 Физико-химические показатели воды | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из табл. 1. видно, что очистить сточные воды до нормативных показателей качества питьевой воды или воды, используемой на операциях промывки деталей в гальваническом производстве, гораздо легче, чем до ПДК сброса в водные объекты (исключение составляет лишь Москва). Таким образом, современная экологическая ситуация способствует более широкому внедрению и использованию систем оборотного водоснабжения предприятий на базе технологий, обладающих высоким инновационным потенциалом: мембранных процессов ультрафильтрации и обратного осмоса, флотационных процессов и вакуумного выпаривания.

Технологическая схема замкнутой системы водоснабжения гальванического производства с применением комбинирования электрофлотации, микро-, ультрафильтрации, обратного осмоса и вакуумного выпаривания представлена на рис.1. На первом этапе происходит извлечение дисперсных веществ в электрофлотаторе; на втором этапе происходит микро-, ультрафильтрационная очистка воды от остаточных взвешенных веществ и коллоидов перед подачей на установку обратного осмоса для обессоливания; на третьем этапе происходит упаривание солевого концентрата. Данное техническое решение позволяет получить две категории очищенной воды для повторного использования на операциях промывки деталей (2 кат. по ГОСТ 9.314) и приготовления растворов электролитов (3 кат. по ГОСТ 9.314).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 2 Сравнение эффективности методов электрофлотации и электрокоагуляции [7] | |||||||||||||||||||||||||||

|

Установка обратного осмоса (гиперфильтрации)

Установки обратного осмоса обеспечивают возможность очистки воды одновременно от катионов и анионов в растворенном состоянии, низкомолекулярных органических соединений и других вредных примесей. Поскольку поток фильтрата прямо пропорционален площади поверхности мембраны и обратно пропорционален ее толщине, при проектировании обратноосмотических установок следует подбирать мембраны с максимально возможной площадью и минимально возможной толщиной на единицу объема аппарата.

Установка обратного осмоса, представленная на рис. 3, выполняет в системе замкнутого водооборота две важных задачи:

– обессоливание предварительно очищенных от дисперсных веществ сточных вод для возврата воды в гальваническое производство на операции промывки деталей и приготовления растворов электролитов;

– снижает объем солесодержащих сточных вод, поступающих на выпарную установку, на 75 %, и, соответственно, значительно сокращает как капитальные затраты на приобретение выпарного аппарата, так и эксплуатационные затраты на электроэнергию.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 3 Сравнительные характеристики установок обратного осмоса | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вакуумная выпарная установка

Выпаривание это процесс концентрирования жидких отходов методом частичного удаления растворителя (воды) испарением в процессе кипения. При выпаривании растворитель извлекается из объема раствора. Концентраты и твердые отходы, образующиеся при вакуумном выпаривании, гораздо дешевле и легче подвергаются последующей переработке, хранению и транспортировке.

Для солевого раствора, образующегося в процессе мембранного концентрирования на обратноосмотической установке, получаемый при выпаривании дистиллят не только удовлетворяет ГОСТ 6709 «Дистиллированная вода», но и чище водопроводной воды, что позволяет его повторно использовать как в промывных ваннах, так и для приготовления электролитов [8].

Таким образом, использование вакуумных выпарных аппаратов в комплексе с электрофлотаторами и мембранными установками позволяет создавать системы оборотного водоснабжения, в которых до 95 % воды возвращается в технологический процесс. При этом значительно снижается плата за водопотребление и водоподготовку. Важно отметить, что при этом для очистки воды не требуется дополнительных химических реагентов.

Кроме того, получаемый в процессе выпаривания обезвоженный концентрат в 10–50 раз меньше исходного объема солевого раствора, что, соответственно, требует гораздо меньших затрат на его утилизацию.

Основные технические особенности вакуумной выпарной установки (рис. 4):

– в испарителе концентрируется солевой раствор, поступающий с установки обратного осмоса. Даже при высокой исходной концентрации солей система работает надежно и безопасно;

– крайне высокое увеличение концентрации (влажность получаемого осадка после выпарной установки 40 %);

– сепаратор высокой мощности с отсутствием вращающихся частей, соприкасающихся с загрязненной жидкостью;

– быстрый запуск процесса испарения без электрического нагрева;

– работа в полностью автоматизированном режиме 24 ч в сут. (процесс выпаривания – 20 ч, автоматическая промывка – 4 ч) [10].

|

.jpg)

.jpg)