- Из чего делают радиаторы отопления

- Алюминий

- Сталь

- Чугун

- Латунь

- Производство биметаллических и алюминиевых радиаторов

- Содержание

- От чугуна к алюминию и биметаллу

- Сырьевая база

- Нюансы производства биметаллических радиаторов

- Материалы для производства радиаторов и приборов отопления

- Чугун в производстве приборов отопления

- Применение алюминия при производстве радиаторов

- Особенности использования стали для изготовления приборов отопления

- Медь – основа для изготовления радиаторов

- Производство радиаторов из латуни

Из чего делают радиаторы отопления

Свойства радиатора напрямую зависят от того, из какого материала он изготовлен. Рассмотрим самые популярные виды материалов, используемых в производстве радиаторов и отопительных приборов.

Алюминий

Металл из легкой группы, третий химический элемент в мире по распространенности. Алюминий хорошо поддается разным видам механической обработке и литью. Технические характеристики металла:

- высокая теплопроводность и электропроводность;

- металл не магнитится и не горит;

- отличные антикоррозийные свойства.

Устойчивость к коррозии создается за счет образующейся оксидной пленки, защищающей поверхность алюминия от негативных внешних воздействий.

Благодаря высокой пластичности металл используется в разных отраслях, уступая по объему применения лишь железу. Принимает любые формы, обладает долгим сроком службы. Это один из самых легких металлов в мире (почти в 3 раза легче железа), при этом алюминий очень прочен.

Он обладает высокой способностью к соединению с разными элементами, что позволяет получать широкий спектр сплавов. Даже если добавить в состав незначительное количество другого химического элемента, это серьезно изменит характеристики металла и расширит возможности его применения.

В чистом виде алюминий не встречается в природе. Основной объем мирового алюминия производится из бокситов – запасы этого минерала сосредоточены в разных уголках планеты. В России для производства металла используется нефелиновая руда, добываемая в карьерных условиях.

Алюминиевые радиаторы устойчивы к коррозии и обладают отличной теплопроводностью. Ввиду высокой пластичности металла радиаторы не рекомендуется устанавливать в местах, где оборудование может быть подвергнуто механическому повреждению. Для повышения устойчивости металла к внешним механическим воздействиям его поверхность может дополнительно обрабатываться специальной порошковой краской.

Сталь

Для производства радиаторов отопления обычно используется низкоуглеродистая сталь, обладающая высокой коррозийной устойчивостью. Предварительно стальные панели проходят процесс обезжиривания, их покрывают порошковой эмалью и подвергают термической обработке.

Преимущественные характеристики низкоуглеродистых сталей:

- пластичность (это позволяет подвергать материал деформации без риска образования трещин);

- отличная способность к сварке и обработке, слабое закаливание.

Основная область применения низкоуглеродистых сталей – это изготовление различных изделий холодной штамповкой. Для придания материалу дополнительных свойств в него добавляются специальные элементы, меняющие состав и характеристики стали: повышение устойчивости к коррозии, улучшение прочностных характеристик и т.д. Углеродистая сталь с дополнительными добавками называется легированной.

Существует несколько технологий производства стали, в основном для ее получения используется чугун и металлолом. Наиболее распространенная технология выплавки – это кислородно-конвертерный способ. К новейшим методам выплавки можно отнести электролиз.

Недостатками низкоуглеродистой стали по сравнению низколегированными видами являются более низкие прочностные характеристики и меньшая ударная вязкость.

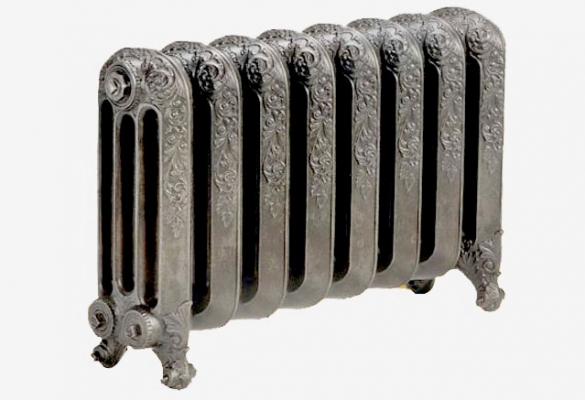

Чугун

Чугун состоит из углерода и железа. Процентное соотношение углерода может составлять до 6% и более. На свойства материала влияет наличие примесей в составе: марганца, серы, кремния и др. В зависимости от количества примесей различают три основных вида чугуна:

- белый – в основном применяется для производства стали;

- серый – вязкий металл, хорошо поддающийся обработке, используется в машиностроении и производстве различных конструкций, работающих в условиях повышенной интенсивности;

- легированный – так называют чугун, в состав которого добавляют элементы для повышения его основных характеристик: прочности, износостойкости и т.д.

Чугун используется для производства литых конструкций и деталей, эксплуатируемых в условиях невысокой динамической нагрузки. Материал хорошо обрабатывается и стоит дешевле стали (этим объясняется доступная цена радиаторов отопления).

Первый радиатор был отлит из чугуна в середине XVIII века. Позднее оборудование получило широкое распространение в Европе и России и пользуется спросом до сих пор, несмотря на развитие технологий по производству радиаторов из других материалов.

Одно из преимуществ чугуна, которое сделало его популярным материалом для производства батарей отопления – это высокая стойкость к коррозии. После установки поверхность радиатора покрывается сухой ржавчиной, что тормозит дальнейшее проникновение коррозии.

Стенки радиаторов из чугуна очень толстые, это повышает вес и прочность изделия, а также значительно продляет срок его службы. Еще один плюс – это неприхотливость к теплоносителю. Наличие примесей в воде не вредит батарее изнутри, материал сложно повредить поэтому чугунные радиаторы обеспечивают стабильную работу отопительной системы на протяжении долгого времени, не требуя замены (до 50 лет).

Высокая масса радиаторов обеспечивает отличную теплоемкость и инерционность, сглаживая изменения температурного режима в помещении. При длительной эксплуатации (более 40 лет) может возникнуть разрушение чугунных ниппелей. За счет пористости и шершавости чугуна на внутренних стенках радиаторов со временем образуется налет, что приводит к потере теплоотдачи.

Латунь

Латунь — это сплав на основе цинка и меди. Состав цинка в сплаве может достигать 45%, он влияет на повышение технологических и механических свойств латуни, а также снижает стоимость материала (так как обладает более низкой ценой, чем медь).

Из латуни получают различные изделия, в том числе радиаторные трубки, которые отличает повышенная прочность, длительный срок службы, устойчивость к воздействию коррозии и способность к сварке.

Материал хорошо поддается обработке и обладает высокими механическими свойствами. По сравнению с бронзой, латунь обладает более высокой прочностью и стойкостью к коррозии. К основным недостаткам латуни можно отнести слабую устойчивость на открытом воздухе и в соленой воде.

Высокая влажность способна спровоцировать развитие коррозии латуни, поэтому на стадии производства материал обрабатывается и подвергается низкотемпературному обжигу. Латунь сохраняет пластичность даже при понижении температуры, не становясь хрупким.

Плавка латуни осуществляется в печах разного типа, наиболее распространена технология выплавки в индукционных печах. По технологии сплав не рекомендуется нагревать до слишком высоких температур, поскольку это может привести к возгоранию некоторых составляющих.

Использовать медь человечество начало еще в IV тысячелетии до нашей эры, это объясняется тем, что данный металл может встречаться в природе.

Температура плавления меди составляет 1083° С. Это мягкий и ковкий металл, хорошо проводящий электрический ток и обладающий отличной теплоемкостью. При отрицательной температуре металл повышает свои прочностные характеристики и пластичность.

Медь устойчива к коррозии, при эксплуатации в условиях высокой влажности и атмосферы с повышенным содержанием углекислого газа поверхность металла покрывается специальным защитным налетом, имеющим зеленоватый оттенок. Данное покрытие называют патиной.

Практически 80% всей меди на планете выплавляют из сульфидных руд. Процесс включает в себя несколько процедур: отжиг, выплавка, рафинирование и др. Благодаря высоким теплопроводным свойствам металл используется для изготовления радиаторов отопления. Гибкость металла упрощает монтажные работы.

Существуют различные сплавы меди: бронза, латунь и т.д., повышающие качественные характеристики металла. Для получения сплавов в состав меди добавляют цинк, свинец, марганец и пр. Содержание самой меди в сплавах превышает 30%.

Медные радиаторы можно эксплуатировать при высоком атмосферном давлении, а максимальный температурный предел, который выдерживают батареи, составляет +150°. Устойчивость меди к воздействию многих химических активных веществ позволяет использовать в радиаторах разные виды теплоносителей, в том числе обычный бытовой антифриз.

К недостаткам металла можно отнести его высокую стоимость, что повышает цену радиаторов и ограничивает их широкое распространение.

Производство биметаллических и алюминиевых радиаторов

Статья написана при помощи специалистов промышленной группы Royal Thermo.

Несмотря на обилие альтернативных вариантов, радиаторные системы отопления остаются самыми востребованными. А самыми популярными среди радиаторов сегодня являются алюминиевые и биметаллические разновидности. Это обусловлено их высокими техническими и эксплуатационными характеристиками на фоне доступной стоимости. Но характеристики радиаторов достойные только в том случае, когда речь идет о качественной продукции, произведенной заводским способом на современном оборудовании. При помощи специалистов промышленной группы Royal Thermo рассмотрим технологию и все этапы производства алюминиевых и биметаллических радиаторов.

Содержание

- От чугуна к алюминию и биметаллу.

- Сырьевая база.

- Нюансы производства биметаллических радиаторов.

- Нюансы производства алюминиевых радиаторов.

От чугуна к алюминию и биметаллу

Пращуром современных радиаторов является чугунная батарея, которую изобрел и отлил на своем заводе наш соотечественник, Франц Сан-Галли – немец итальянского происхождения, но с российским гражданством. На тот момент уже существовали немецкие водяные отопительные системы, но радиатор чугунный придумал именно Сан-Галли. С его подачи «русская батарея» в виде толстых труб с вертикальными дисками распространилась по всему миру, где ее стали активно совершенствовать. Придумывали новые формы и заменяли чугун другими металлами, пока не изобрели радиатор стальной. Алюминиевые же радиаторы появились спустя столетие – в шестидесятых годах прошлого века, в Италии, а спустя еще несколько лет там же разработали и биметаллическую конструкцию.

Радиатор производства Сан-Галли

Сырьевая база

Биметаллические радиаторы производят из стали и алюминия – стальные коллекторы в алюминиевой оболочке. Коллекторы из стали прочные, устойчивые к коррозии и агрессивной среде теплоносителя, а алюминиевая оболочка обеспечивает высокую теплоотдачу и вариативность формы и вида.

Сложно переоценить важность устойчивости радиатора к агрессивной рабочей среде.

Выбирая радиатор по цене / производителю / качеству, никто не вспоминает о главном действующем лице – коррозионных свойствах конкретной воды от конкретной котельной. И «дырявость» систем / радиаторов по разным районам одного и того же города – разная. Еще более наглядно – в одном и том же, новом микрорайоне – по одну сторону улицы уже раскапывают тепловые вводы в дома и меняют радиаторы. А по другую – тишь да гладь.

Алюминиевые радиаторы производят из сплава алюминия и кремния, доля которого не превышает 12 %. Такой сплав характеризуется повышенной прочностью, что позволяет радиаторам выдерживать высокое давление, при этом сохраняется одно из их главных достоинств – высокая теплопроводность.

Нюансы производства биметаллических радиаторов

Качество конечного продукта в любой сфере зависит от многих факторов, и производство радиаторов – не исключение. И если театр начинается с вешалки, то хороший радиатор начинается с сырья.

Первым этапом производства является проверка получаемого алюминиевого сплава марки АК12М2. Сплав проверяется методом спектрального анализа на немецком оборудовании. Далее осуществляется плавка алюминия в автоматизированных печах и подача сплава в пресс-формы.

Секции биметаллических радиаторов изготавливают методом литья, для которого требуется высокотехнологичное автоматизированное оборудование. «Сердцем» радиатора является стальной коллектор, вокруг которого отливается алюминиевая оболочка. Качественный биметаллический радиатор от поделки кустарного производства отличает способ соединения стальных деталей коллектора и метод отливки.

Стальной сердечник вытачивается и сваривается в соответствии с технологическим процессом – это цельносварной элемент. Перед подачей в пресс коллекторы проверяют на герметичность. Далее роботизированные комплексы литья в пресс-формах под давлением 2000 тонн формируют двух и четырех местные секции.

Материалы для производства радиаторов и приборов отопления

Правильно организованное отопление – залог комфортного микроклимата любого помещения. Одной из наиболее значимых составляющих отопительной системы является радиатор. От него зависит не только уровень тепла и комфорта в доме, но и экономичность потребления энергетических ресурсов. К этим приборам предъявляют жесткие требования. Устройства должны быть произведены из качественного прочного материала, обладающего хорошими показателями теплопроводности, иметь надежные соединения, способные выносить температурные колебания и изменения силы давления. Радиаторы изготавливаются из различных видов сырья. Наиболее распространенными являются алюминий, сталь, чугун, латунь, медь.

Чугун в производстве приборов отопления

Технология является весьма сложной. Во время медленного охлаждения некоторые частицы углерода превращаются в пластинки графита. Последний придает изделиям серый цвет. Крупные графитовые пластины снижают прочность металла. Таким образом малейшие нарушения технологии производства приводят к тому, что в чугунных изделиях появляются пустоты, чреватые разрывами.

В целом приборы отопления из чугуна достаточно прочные и надежные, что достигается благодаря толстым стенкам. Этому материалу не страшна коррозия. Со временем на его внутренней поверхности появляется сухая ржавчина. К глубинным слоям коррозия практически не проникает. Если шар ржавчины достигнет больших значений и стана препятствует нормальной циркуляции теплоносителя, батарею можно демонтировать и промыть, вернув ей первоначальные характеристики. Чугунные радиаторы можно применять в тех коммуникационных системах, где наличествует высокая концентрация кислорода. Подходят они для многоэтажных зданий, в которых в летний период из батарей сливают воду. Чугун хорошо взаимодействует со щелочами, его сложно поцарапать, что позволяет применять любые теплоносители и не бояться абразивного износа. Большим недостатком данного металла считается его вес. Это усложняет монтаж готовых изделий.

Применение алюминия при производстве радиаторов

Алюминий отличается плохой стойкостью к коррозии. Поэтому при производстве радиаторов поверхность металла покрывается полимерным слоем. Он на долгое время защищает изделие от негативного воздействия воды. В то же время алюминий чувствительно реагирует на состав теплоносителя. Некоторые производители научились избегать данного недостатка, путем использования дорогостоящих добавок. Отсюда можно сделать вывод, что качественный алюминиевый радиатор не может иметь слишком низкую стоимость.

Особенности использования стали для изготовления приборов отопления

Стальные радиаторы, выпускаемые сегодня, производятся несколькими этапами. Это штамповка листов металла, сварка и окрашивание. Первый и второй этап позволяют получить конструкцию, способную равномерно распределять тепло и обеспечивать высокий уровень КПД. Современные радиаторы быстро нагреваются. Для их работы необходимо минимальное количество теплоносителя. Покраска металла способствует повышению устойчивости изделий к коррозийным процессам. Таким образом, качество нанесения краски определяет надежность и долговечность радиатора. Так как приборы производятся путем сварки, места соединения элементов чувствительны к гидроударам. Чтобы предотвратить разрывы, придется использовать в системе отопления дополнительную деталь – редуктор давления.

Медь – основа для изготовления радиаторов

Медь обладает превосходными свойствами приема и отдачи тепла. Батареи, изготовленные из этого материала, позволяют регулировать температуру в том или ином помещении. Существенным преимуществом меди является высокий уровень устойчивости к гидроударам. Металл отличается мягкой и достаточно пластичной структурой. Это способствует равномерному распределению силовых нагрузок. Также пластичность позволяет металлу с легкостью выдерживать большие температурные перепады. Внешне медь очень привлекательна, что позволяет в процессе производства отопительных приборов отказаться от окрашивания. К плюсам подобных радиаторов можно отнести и легкий вес. Установка медных батарей не принесет трудностей. К тому же не придется использовать прочные крепежные системы.

Производство радиаторов из латуни

Главный недостаток латуни – подверженность абразивному изнашиванию. В тех местах, где наличествуют сильные завихрения и изгибы твердые частички, циркулирующие вместе с теплоносителем, повреждают стенки радиатора. Со временем они истончаются. В местах изгибов образуются протечки.

Изучив особенности стали, алюминия, чугуна, меди, латуни, можно сделать вывод, что каждый материал обладает своими особенностями и преимуществами. Последние, как правило, определяют эксплуатационные характеристики готовых конструкций. Современные производители научились улучшать качества металлов путем использования добавок и окрашивания. При выборе радиатора необходимо учитывать финансовые возможности, особенности отапливаемого объекта и коммуникативной системы. Современный рынок предлагает широкий ассортимент отопительных приборов отечественно и зарубежного производства. Это и классические системы, и уникальные дизайнерские решения. Благодаря этому каждый потребитель имеет возможность подобрать батарею, соответствующую потребностям как по качеству, так и по стоимости.