- Технология изготовления алюминиевых и биметаллических радиаторов

- Производство алюминиевых радиаторов: особенности 2-х технологий

- Технология литья

- Экструзивный метод

- Технология производства биметаллических радиаторов

- Два этапа производства биметаллических радиаторов

- Особенности разных производителей

- Конструкция и сборка радиаторов

- Производство биметаллических и алюминиевых радиаторов

- Содержание

- От чугуна к алюминию и биметаллу

- Сырьевая база

- Нюансы производства биметаллических радиаторов

- Как производят радиаторы отопления

- Виды радиаторов

- Особенности производства радиаторов

- Этапы производства секционных алюминиевых и биметаллических радиаторов

- Этапы производства стальных радиаторов

- Технология изготовления алюминиевых и биметаллических радиаторов

- Технология изготовления алюминиевых и биметаллических радиаторов.

Технология изготовления алюминиевых и биметаллических радиаторов

Производство алюминиевых радиаторов: особенности 2-х технологий

Технология литья

Технология литья предполагает получение сплава алюминия и кремния для изготовления радиатора. Содержание кремния в данном сплаве не больше 12%. Такой состав позволяет придать изделию прочности и сохранить высокие теплопроводные качества алюминия. Для секции радиатора изготавливается специальная форма, состоящая из 2-х частей. Перед литьем форму стыкуют под давлением в литьевом агрегате, затем в нее заливается расплавленный металл.

После охлаждения форма открывается, заготовка проходит окончательное охлаждение, только после этого она извлекается. Далее производится обработка, скручиваются в единый радиатор нужной секционности, затем к заготовкам приваривают горлышко. В процессе изготовления проводятся испытания секции на герметичность, протравка антикоррозийными составами. Заключительным этапом изготовления идет покраска порошковой эпоксидно-полимерной эмалью.

Экструзивный метод

Экструзия – процесс продавливания размягченного алюминия в специально подготовленный формовочный экструдер. Метод позволяет получить отдельные элементы радиаторов с замкнутым объемом. Изначально формируются передняя и задняя части прибора, а затем они соединяются между собой путем термического прессования.

Поверхность элементов, полученных экструзионным методом – гладкая, на ней отсутствуют шероховатости и поры. Экструзионный способ используется для получения отдельных секций радиатора. Для изготовления коллектора тоже применяют эту технологию. Форму для него делают сразу с учетом размера будущего радиатора. Именно поэтому их нельзя укоротить или удлинить в процессе монтажа.

Слабым местом оборудования, изготовленного методом экструзии, считаются прессовочные швы, при повышении рабочего давления они не выдерживают нагрузки, а также в первую очередь реагируют на взаимодействие с агрессивной средой теплоносителя и подвергаются коррозии. Радиаторы, полученные методом литья, показывают высокие результаты по срокам эксплуатации и безопасности использования.

Технология производства биметаллических радиаторов

Биметаллические радиаторы состоят из стали и алюминия. Сталь обеспечивает высокую прочность конструкции, коррозионную стойкость, устойчивость к агрессивным средам. Алюминий (а вернее, его сплав – с добавлением кремния) имеет высокую теплопроводность и обеспечивает хорошую теплоотдачу. Как результат, биметаллические радиаторы имеют все преимущества алюминиевых, но не имеют их недостатков. Единственный недостаток – это высокая цена и низкая теплоотдача. Подобные характеристики обусловлены технологией изготовления.

Два этапа производства биметаллических радиаторов

Этап первый – изготовление стального сердечника, по которому впоследствии будет идти теплоноситель. Сердечник должен быть цельносварным, без единой трещины – вода или антифриз не должны попасть за его пределы, на алюминиевую рубашку. Стальной коллектор заливают расплавленным алюминием и кремнием под высоким давлением.

Заключительным этапом производства радиатора из биметалла идет окрашивание. Для этого используют специальные порошковые краски. Метод окрашивания – электростатический. Красят радиаторы тоже в 2 этапа: сначала опускают готовое оборудование в ванну для анафорезной покраски, затем покрывают порошковой эмалью. В течение всего эксплуатационного срока биметаллическое оборудование не требует дополнительного окрашивания, они отлично сохраняют свой внешний вид.

Особенности разных производителей

Единой технологии изготовления алюминия и биметаллических радиаторов — нет. Поэтому каждый производитель использует собственные методики и наработки. Здесь описаны общие схемы, которые могут иметь массу нюансов. Именно от нюансов во многом зависит качество продукции.

Большое значение имеют:

- тип сплавов;

- скорость остывания при литье;

- скорость заливки формы;

- степень усадки сплава.

Конструкция и сборка радиаторов

Алюминиевые и биметаллические радиаторы имеют схожую конструкцию, они состоят из нескольких секций, которые соединяются между собой с помощью ниппелей. Если в качестве теплоносителя планируется использовать обычный антифриз, то рекомендуется делать выбор в пользу паронита. В этом случае радиатор сохранит целостность в течение нескольких лет.

Производство биметаллических и алюминиевых радиаторов

Статья написана при помощи специалистов промышленной группы Royal Thermo.

Несмотря на обилие альтернативных вариантов, радиаторные системы отопления остаются самыми востребованными. А самыми популярными среди радиаторов сегодня являются алюминиевые и биметаллические разновидности. Это обусловлено их высокими техническими и эксплуатационными характеристиками на фоне доступной стоимости. Но характеристики радиаторов достойные только в том случае, когда речь идет о качественной продукции, произведенной заводским способом на современном оборудовании. При помощи специалистов промышленной группы Royal Thermo рассмотрим технологию и все этапы производства алюминиевых и биметаллических радиаторов.

Содержание

- От чугуна к алюминию и биметаллу.

- Сырьевая база.

- Нюансы производства биметаллических радиаторов.

- Нюансы производства алюминиевых радиаторов.

От чугуна к алюминию и биметаллу

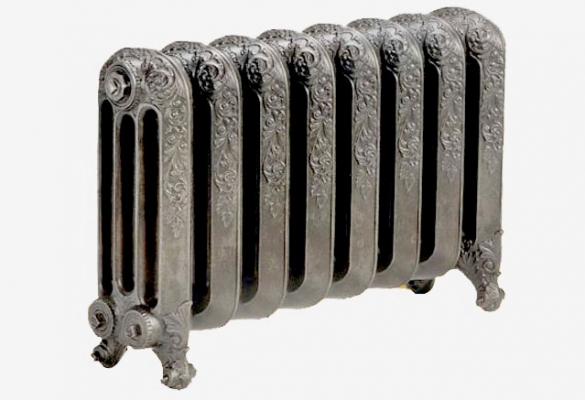

Пращуром современных радиаторов является чугунная батарея, которую изобрел и отлил на своем заводе наш соотечественник, Франц Сан-Галли – немец итальянского происхождения, но с российским гражданством. На тот момент уже существовали немецкие водяные отопительные системы, но радиатор чугунный придумал именно Сан-Галли. С его подачи «русская батарея» в виде толстых труб с вертикальными дисками распространилась по всему миру, где ее стали активно совершенствовать. Придумывали новые формы и заменяли чугун другими металлами, пока не изобрели радиатор стальной. Алюминиевые же радиаторы появились спустя столетие – в шестидесятых годах прошлого века, в Италии, а спустя еще несколько лет там же разработали и биметаллическую конструкцию.

Радиатор производства Сан-Галли

Сырьевая база

Биметаллические радиаторы производят из стали и алюминия – стальные коллекторы в алюминиевой оболочке. Коллекторы из стали прочные, устойчивые к коррозии и агрессивной среде теплоносителя, а алюминиевая оболочка обеспечивает высокую теплоотдачу и вариативность формы и вида.

Сложно переоценить важность устойчивости радиатора к агрессивной рабочей среде.

Выбирая радиатор по цене / производителю / качеству, никто не вспоминает о главном действующем лице – коррозионных свойствах конкретной воды от конкретной котельной. И «дырявость» систем / радиаторов по разным районам одного и того же города – разная. Еще более наглядно – в одном и том же, новом микрорайоне – по одну сторону улицы уже раскапывают тепловые вводы в дома и меняют радиаторы. А по другую – тишь да гладь.

Алюминиевые радиаторы производят из сплава алюминия и кремния, доля которого не превышает 12 %. Такой сплав характеризуется повышенной прочностью, что позволяет радиаторам выдерживать высокое давление, при этом сохраняется одно из их главных достоинств – высокая теплопроводность.

Нюансы производства биметаллических радиаторов

Качество конечного продукта в любой сфере зависит от многих факторов, и производство радиаторов – не исключение. И если театр начинается с вешалки, то хороший радиатор начинается с сырья.

Первым этапом производства является проверка получаемого алюминиевого сплава марки АК12М2. Сплав проверяется методом спектрального анализа на немецком оборудовании. Далее осуществляется плавка алюминия в автоматизированных печах и подача сплава в пресс-формы.

Секции биметаллических радиаторов изготавливают методом литья, для которого требуется высокотехнологичное автоматизированное оборудование. «Сердцем» радиатора является стальной коллектор, вокруг которого отливается алюминиевая оболочка. Качественный биметаллический радиатор от поделки кустарного производства отличает способ соединения стальных деталей коллектора и метод отливки.

Стальной сердечник вытачивается и сваривается в соответствии с технологическим процессом – это цельносварной элемент. Перед подачей в пресс коллекторы проверяют на герметичность. Далее роботизированные комплексы литья в пресс-формах под давлением 2000 тонн формируют двух и четырех местные секции.

Как производят радиаторы отопления

Радиаторы – это стационарные приборы обогрева, состоящие из секций, внутри которых циркулирует теплоноситель, и перемычек, по которым он циркулирует. Они встраиваются в инженерно-отопительную систему жилого или нежилого помещения.

Виды радиаторов

- Алюминиевые – легкие по весу секционные или цельные радиаторы, которые прекрасно отдают тепло. Они считаются самыми оптимальными по соотношению цены и качества.

- Стальные – цельные радиаторы, состоящие из металлических листов П-образной формы.

- Чугунные. В советское время их повсеместно устанавливали в жилые и нежилые помещения. На сегодняшний день практически не выпускаются.

- Биметаллические. Внутренняя часть, по которой циркулирует теплоноситель, состоит из стали, а наружная – из алюминия, что обеспечивает прекрасную теплоотдачу и долговечность эксплуатации.

Далее рассмотрим особенности производства алюминиевых, биметаллических и стальных радиаторов.

Особенности производства радиаторов

Конструкция основных деталей радиаторов производится двумя способами: экструзионным и литьевым. Температура расплавленного металла достигает до 700°C. При изготовлении первым способом элементы прессуются, а затем склеиваются между собой. Впоследствии образуется защитная пленка, которая дает дополнительную устойчивость радиатора к химическому составу теплоносителя. При литьевом способе основные детали свариваются между собой.

Этапы производства секционных алюминиевых и биметаллических радиаторов

- Изготовление внутреннего сердечника. Для алюминиевых радиаторов – из одноименного металла, для биметаллических – из стали.

- Испытание прочности внутренней конструкции и ее герметичность в местах склейки или сварки.

- Изготовление внешнего корпуса.

- Повторное испытание на прочность и герметичность.

- Сборка секций между собой.

- Покраска радиатора.

Этапы производства стальных радиаторов

- Изготовление стальных листов ,которые затем соединяются между собой с помощью сварки.

- Изготовление конвекторов П-образной формы.

- Соединение стальных листов с конвекторами.

- Присоединение патрубок для врезки в трубы отопительной системы.

- Шлифовка сварочных швов.

- Покраска радиатора.

Любой из представленных радиаторов достаточно обогреет комнату, квартиру или офис, если правильно рассчитать их мощность. Для этого нужно учесть площадь помещения, габариты батареи отопления и другие факторы.

Технология изготовления алюминиевых и биметаллических радиаторов

Технология изготовления алюминиевых и биметаллических радиаторов.

Отличительные моменты в использовании двух технологий в создании радиаторов.

Создание радиаторов с помощью литья.

Аспекты способа литья заключаются в том, что из кремния и алюминия получается однородный сплав, который служит основой для будущего радиатора. В данной смести будет около 12 процентов кремния. Этот вид сплава выделяется повышенной прочностью и хорошей теплопроводимостью благодаря алюминию. Чтобы создать секцию для радиатора необходима форма, имеющая две основные части. Перед тем, как заполнить форму ее тщательно стыкуют под давлением, после этого в нее начинает поступать металл в расплавленном виде.

Перед тем, как окончательно извлечь форму она проходит две фазы охлаждения. После этой непростой процедуры форма начинает собираться в единую конструкцию и к ней приваривается горлышко. Во время сборки форму обязательно обрабатывают составами, которые защищают металл от коррозий, а также форма проходит проверку на герметичность. Финальной частью сборки является покраска металла необходимыми цветами и необходимой эмалью.

Экструзия – процесс заполнения алюминием экструдер. Метал расплавлен и находится в жидком состоянии, а процесс заполнения напоминает продавливание. Данный способ позволяет производить радиаторы с замкнутым объемом. Первоначально создаются лишь передние и задние части радиатора, но затем происходит процесс прессования.

Благодаря данному способу экструзии поверхность прибора может получиться идеально гладкой без ненужных изъянов. Данный способ очень распространен, когда необходимо получить какой-либо сектор радиатора. Однако данный способ неплохо подходит и для создания коллекторов. Его форма делается с будущими объемами самого радиатора. По этой причине их категорически нельзя укорачивать или делать длиннее в процессе монтажа.

Проблематичным местом данного оборудования являются прессовочные швы. Они могут не выдержать сильные нагрузки и давление и разойтись. Также они обладают низкой теплопроводностью и подвержены коррозии. Радиаторы, которые изготавливались с помощью технологии литья показывают довольно высокий срок службы и безопасность.

Как происходит создание биметаллических радиаторов.

Сталь и алюминий являются основными компонентами в составе биметаллических радиаторов. Сталь в данных радиаторах выступает гарантом высокой прочности и защиты от факторов внешней среды. Сплав алюминия и кремния дает данному типу радиаторов высокую теплопроводность и теплоотдачу. В результате мы имеем вид радиаторов, у которого есть в наличии все несомненные преимущества алюминиевых радиаторов, однако все они лишены недостатков своих алюминиевых аналогов. Один из немногих недостатков биметаллических радиаторов является их высокая цена, однако она вполне логична. Более подробную информацию о данном товаре вы можете узнать у производителя.

Различные фазы создания биметаллических радиаторов. Основные этапы.

Этап первый – создание сердечника из стали, по которому в будущем будет проходить теплоноситель. Сердечник обязан быть идеально чистым и стерильным, чтобы не одно инородное вещество на него не попало, также сердечник должен быть без различных трещин. Расплавленный алюминий заливается в стальной коллектор под необходимым давлением.

Финальным моментом при производстве коллектора является его окраска. С данным оборудованием используется электростатический метод окрашивания. Покраска данного коллектора происходит в два этапа. Оборудование погружается в специальную ванну с раствором, а затем происходит нанесение эмали. После данной процедуры не нужно осуществлять данный процесс покраски через определенный срок, эмаль сохраняется на протяжении всего срока эксплуатации.

Особенности разных производителей

Какой бы вид радиаторов не брался в учет, единой системы сборки его нету. В связи с этим производитель использует собственные технологии и методы. В данном примере приведены общепринятые схемы разработки технологии. Стоит отметить, что каждая из них имеет ряд различных нюансов. Именно от них и зависит многое.

Высокую значимость имеют:

Конкретный вид сплава;

Как долго остывает сплав при литье;

как долго заливается форма;

степень того, как оседает сплав.

Технология сборки и вид конструкции радиатора.

Оба вида приведенных выше типов радиаторов имеют похожие технологии. В ее основе сборка нескольких секций с помощью ниппелей. Если вам необходим обычный антифриз, который будет выступать в роли теплоносителя. В данной ситуации ваш радиатор будет исправно работать в течении довольно долгого времени.