Тема 14. Насосные станции систем водоснабжения

14.1. Классификация насосных станций.

По назначению в системе производственного водоснабжения насосные станции подразделяются на:

— первого подъема — предназначены для забора воды из источника водоснабжения и подачи ее на очистные сооружения или непосредственно потребителям. Располагаются обычно за пределами предприятия на берегу водоема.

При прямоточных схемах водоснабжения и схемах с последовательным использованием воды из источника подается соответственно вся или часть потребляемой предприятием воды. На предприятиях, имеющих системы оболротного водоснабжения, насосные станции I подъема подают воду потребителям, расходующим ее безвозвратно, а также для покрытия потерь воды в циркуляционных системах на испарение, капельный унос и продувку.

— второго подъема — предназначены для подачи воды потребителям после очистных сооружений или от насосных станций I подъема, когда очистка воды не требуется.

— повысительные — служат для повышения имеющегося в сети напора для отдельных объектов цехов, агрегатов.

— циркуляционные — предназначены для обслуживания одной или нескольких систем оборотного водоснабжения с целью подачи повторно используемой воды на охлаждение, а затем снова к потребителям и на очистные сооружения.

— перекачивающие — служат для подъема используемой воды из отдельных заглубленных мест в отводящие трубопроводы.

— шламовые (пульпонасосные) — предназначены для гидравлического транспортирования в отстойники или шламонакопители различных отходов производства.

— дренажные — служат для откачки грунтовых и случайных вод в цехах или сооружениях, а также для понижения уровня грунтовых вод.

По надежности насосные станции подразделяются на три класса.

В насосных станциях I класса не допускается перерывов в работе, так как это может вызвать повреждение технологического оборудования или нарушение технологического процесса.

В насосных станциях II класса допускается кратковременный перерыв в работе насосов на время, необходимое для включения резервных агрегатов. При этом происходит уменьшение выпуска продукции в результате простоя технологического оборудования.

В насосных станциях III класса допускается перерыв в подаче воды потребителям на время ликвидации аварии, но не более, чем на сутки.

14.2. Компоновка оборудования насосных станций и устройство

При размещении насосных агрегатов и трубопроводов в насосной станции необходимо обеспечить:

1) надежность действия станции;

2) удобство и безопасность обслуживания;

3) минимальную протяженность трубопроводов и простоту их узлов;

4) возможность расширения насосной станции.

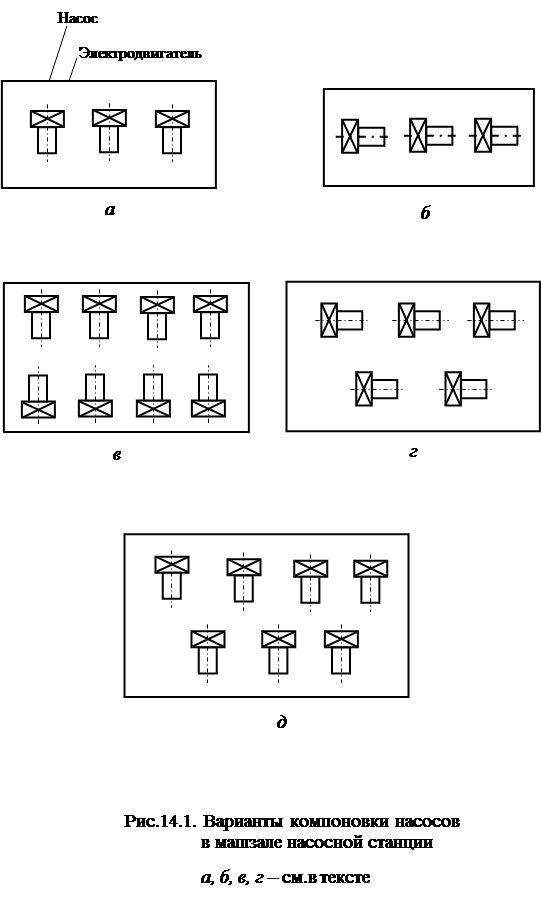

Насосные агрегаты размещаются в машинном зале в один или два ряда в зависимости от ширины пролета, которая может быть равна 6, 12 и 18 м.

Малые консольные насосы типа К и другие насосы, у которых ось всасывающего патрубка расположена параллельно оси насосного агрегата, располагаются осями параллельно короткой стороне машинного зала (рис.14.1, а)

Насосы, у которых ось всасывающего и напорного патрубков перпендикулярна к оси агрегата (типа НД и другие), располагают осями параллельно длинной стороне машинного зала (рис.14.1, б). Это позволяет исключить лишние повороты трубопроводов. Такая компоновка особенно удобна для крупных насосов.

При большом числе насосных агрегатов в целях уменьшения длины здания станции применяют схему с двухрядным расположением агрегатов (рис.14.1, в). При этом часть насосов одного назначения может иметь противоположное вращение, что оговаривается при заказе насосов заводу-изготовителю.

При большом числе крупных насосов применяют схему их расположения в шахматном порядке параллельно продольной оси станции (рис.14.1, г). При этом получается более компактное расположение трубопроводов, значительно сокращаются площади за счет пропуска всасывающих или напорных трубопроводов через фундаменты других агрегатов. При пропуске трубопроводов через фундамент, в фундамент закладывают стальную гильзу необходимого диаметра. При этом прочность фундамента не нарушается.

Схемы с шахматным расположением агрегатов параллельно короткой стороне здания станции целесообразно применять при большом числе крупных насосов с укладкой трубопроводов в подвале (рис.14.1, д).

Для обеспечения безопасности и удобства обслуживания ширина прохода между агрегатами должна быть не менее 1 м при использовании низковольтных двигателей и не менее 1,2 м при использовании высоковольтных двигателей.

Расстояние от электродвигателя или насоса с неразъемным корпусом до стены или соседнего агрегата не должно быть меньше 1¸1,2 м, чтобы при демонтаже агрегата можно было по его оси выдвинуть вал с рабочим колесом из насоса или ротор из электродвигателя.

Вспомогательные насосы (дренажные, вакуум-насосы) следует распола-

гать в свободных местах машзала. Допускается их установка у стены без прохода, а также на кронштейнах на стене машинного зала.

14.3. Внутристанционные коммуникации.

Надежность работы насосной станции и ее габариты в значительной мере зависят от правильного устройства и размещения внутристанционных коммуникаций – всасывающих и напорных трубопроводов, задвижек, оборотных клапанов и другой арматуры.

Наиболее простая схема расположения всасывающих трубопроводов – когда их количество равно числу насосов.

Всасывающие трубопроводы выполняют сварными из стальных труб.

В связи с повышенными требованиями к герметичности (исключить подсосы воздуха) фланцы на трубах предусматривают только для присоединения арматуры и насосов.

Для уменьшения потерь напора эти трубопроводы должны иметь минимальную длину и минимум фасонных частей.

Для предотвращения образования воздушных мешков во всасывающих трубопроводах, они должны иметь непрерывный подъем к насосу (уклон не менее 0,005).

Чтобы воздух не попал во всасывающие трубопроводы из-за образования воронок в приемных камерах, заглубление входного отверстия при минимальном уровне воды должно быть не менее 1-1,5 м.

Диаметр всасывающих трубопроводов принимают в зависимости от скорости воды в них:

| V, м/с | Φ, мм |

| 0,7-1,0 | £250 |

| 1,0-1,5 | 250¸800 |

| 1,5-2,0 | ³800 |

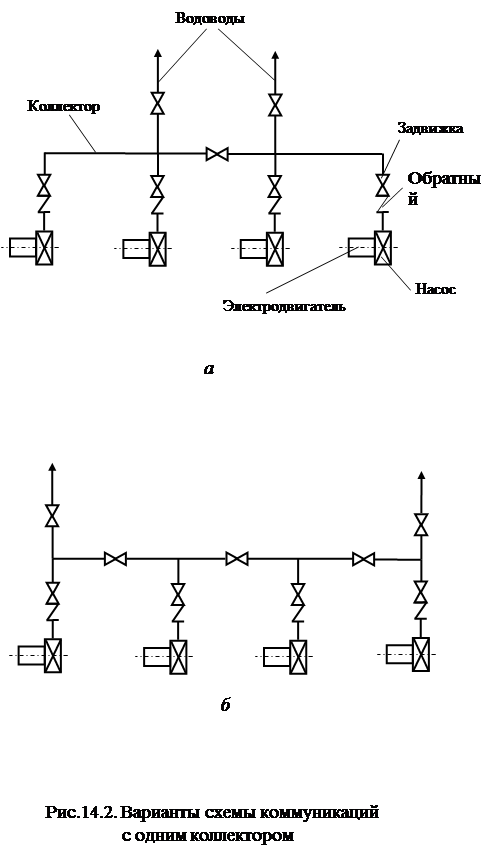

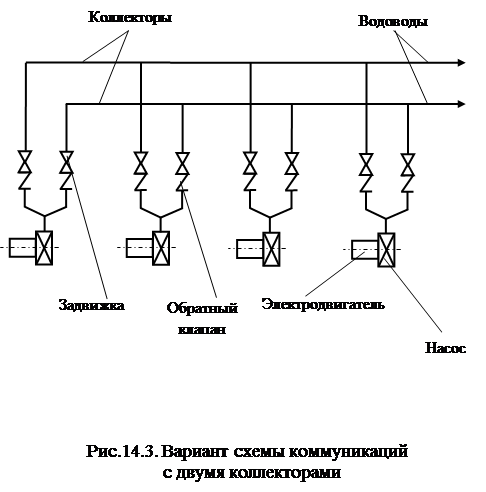

Коммуникации напорной стороны насосов зависят от количества водоводов (от1 до 3-х, редко 4). Чаще всего применяется схема с двумя водоводами. Она бывает трех типов: с одним коллектором, с двумя коллекторами и блочная.

Наиболее распространена схема с одним коллектором (рис.14.2). В зависимости от необходимого уровня надежности возможны различные решения (а, б ).

По схеме с двумя коллекторами (рис.14.3)каждый насос подключается к двум коллекторам, на которых задвижки не устанавливаются. Преимущество ее в том, что при прочих равных условиях она требует меньшего количества задвижек. Диаметр задвижек также уменьшается. Такую схему используют при установке крупных насосов и водоводов небольшой протяженности. Не

достаток – при ремонте любой задвижки обязательно отключение насоса и водовода. В схемах с одним коллектором отключение водовода требуется при ремонте лишь некоторых задвижек.

Блочная схема (рис.14.4)применяется при четном количестве насосов, которые разделяются на две группы. Каждая группа насосов, имеющая рабочие и резервные агрегаты, присоединяется к своему водоводу. При этой схеме число устанавливаемых задвижек минимально, но насосы одного блока не могут подавать воду в водовод другого блока.

Напорные трубопроводы в насосных станциях выполняют из стальных труб на сварке, с фланцами только для арматуры.

Рекомендации по скорости движения воды в напорных трубопроводах:

| Φ, мм | V, м/с |

| 1-1,5 | |

| 250-800 | 1,2-2,0 |

| >800 | 1,8-3,0 |

Коммуникации внутри насосных станций можно прокладывать в каналах, подвалах или по полу машинного зала на опорах.

Укладка в каналах рекомендуется для труб диаметром до 600 мм.

Ширина каналов в местах установки арматуры и устройства монтажных стыков равна d+600мм (d — диаметр трубопровода), в прочих местах d+400мм, глубина каналов d+400мм. Сверху каналы имеют съемные перекрытия.

Трубопроводы диаметром более 600мм укладывают на полу машинного зала с устройством переходных мостиков и балконов вдоль здания. Это дешевле, гидравлические условия работы трубопроводов лучше, так как нет лишних поворотов.

Устройство подвалов из-за большой стоимости рекомендуется лишь в исключительных случаях. При этом высота подвала не менее 2 м.

При компоновке насосных станций необходимо предусматривать возможность увеличения их производительности либо за счет установки новых насосов, либо замены существующих более производительными.

Необходимо предусматривать мероприятия по предохранению заглубленных машинных помещений от затопления в случае разрыва трубопровода или арматуры. Для этого предусматривается устройство для аварийного выпуска воды из машинного зала в дождевую канализацию. Если это сделать невозможно, то необходимо установить дренажный насос с автоматическим управлением и звуковой сигнализацией.

При температуре воды от 30 до 60 0 С насос лучше устанавливать под залив, при температуре >60 0 С вода в насос должна подаваться с подпором 5¸10 м вод.ст.

Для насосных станций I и II категории надежности насосы рекомендуется

располагать ниже минимального уровня воды в приемных камерах, то есть под залив. В этом случае резервные насосы всегда готовы к пуску, упрощается система автоматики и, следовательно, повышается надежность работы станции.

Перед пуском насосов, работающих со всасыванием, их необходимо залить. Для насосов малой производительности, диаметр всасывающих трубопроводов которых не превышает 250 мм, залив можно осуществлять от напорного трубопровода.

При диаметре более 250 мм насосы можно заливать из бака, установленного между всасывающим трубопроводом и насосом, от вакуум-насоса, при помощи эжектора, от работающего насоса.

Из бака заливают небольшие насосы, имеющие подачу до 100 м 3 /час, перекачивающие чистую воду. Диаметр бака 500-600мм, высота 1000-1200мм.

Широко применяется для насосов всех марок залив за счет создания вакуума в запускаемом насосе с помощью вакуумной установки, в состав которой входят рабочий и резервный вакуумные насосы, бак и система трубопроводов.

Залив при помощи эжектора проще, чем с помощью вакуум-насосов из-за отсутствия каких-либо механизмов. Обычно используют водяной эжектор. В качестве рабочей среды служит вода из напорного трубопровода данной насосной станции или из другой магистрали.

Регулировать работу насосных станций можно изменением количества насосов или режима их работы.

Режим работы центробежного насоса определяется его рабочей точкой, то есть точкой пересечения напорной характеристики насоса и характеристики

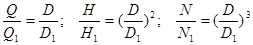

Если обозначить Q, H и N соответственно подачу, напор и мощность насоса с исходным диаметром колеса D, то с колесом, обточенным до диаметра D1, подача, напор и мощность станут соответственно Q1, H1 и N1.

Характеристики насоса с обточенным колесом можно определить по формулам:

Максимально допустимая обточка рабочего колеса £20% исходного диаметра.

При переменном режиме водопотребления возникает необходимость в непрерывном регулировании работы насоса – качественном и количественном.

Качественный метод – изменение частоты вращения рабочего колеса.

Количественный метод – дросселирование напорного трубопровода либо изменение угла поворота лопастей насоса (пропеллерные насосы). В практике широкое распространение получило дросселирование.

Мероприятия по обеспечению бесперебойной работы насосных станций.

Ряд потребителей металлургического производства не допускает даже кратковременного перерыва в подаче воды. В аварийных случаях допускается временная подача с расходом воды не менее 70% от номинального.

Для этого электроснабжение насосных станций осуществляется от двух независимых источников, а иногда и от трех, один из которых является генератором для собственных нужд, работающим обычно от двигателя внутреннего сгорания.

В самой насосной станции предусматривается резервирование работы оборудования за счет устройства для отдельных насосов двойного привода – электродвигателя и паровой турбины, двигателя внутреннего сгорания или газовой турбины. Так как паровые турбины имеют значительно большее число оборотов, чем насос, они присоединяются через редуктор.

Для того, чтобы резервная турбина была готова к работе в любой момент времени, через нее постоянно пропускают некоторое количество пара, что увеличивает эксплуатационные затраты.

Технологический процесс насосной станции водоснабжения

Автоматизация насосной станции с применением частотно-регулируемого электропривода

В статье рассмотрены аспекты построения автоматизированных насосных станций с частотно-регулируемым электроприводом.

Назначение и виды насосных станций

Насосные станции (НС) представляют собой сложный электрогидравлический технический комплекс сооружений и оборудования, в котором осуществляется преобразование электрической энергии в механическую энергию потока жидкости и управление этим процессом преобразования. Основным назначением НС является обеспечение [1–3]:

- требуемого графика подачи жидкости для нормальных и аварийных условий;

- наименьших затрат на сооружение, оснащение и эксплуатацию;

- требуемой степени надежности и, следовательно, определенной степени бесперебойности работы;

- долговечности, соответствующей технологической значимости объектов, в состав которых они входят;

- удобства эксплуатации (широкое применение автоматики и телемеханики);

- эксплуатации при непрерывно изменяющихся объемах, режимах потребления жидкости и изменяющемся составе потребителей.

Насосные станции находят широкое применение в промышленности и жилищно-коммунальном хозяйстве. Они характеризуются большим разнообразием функций, схем соединения насосов при совместной работе, регулируемых параметров, категории надежности и другими показателями.

В зависимости от назначения можно выделить следующие виды НС: хозяйственно-питьевого водоснабжения населенных пунктов и промышленных предприятий; оборотного водоснабжения промышленных предприятий; канализационные; систем теплоснабжения; дренажные; противопожарного водоснабжения; мелиоративные; нефтеперекачивающие и др.

По способу объединения насосов можно выделить НС с индивидуальной работой насосов и НС с совместной работой насосов. Первый случай характерен для НС с невысокими единичными мощностями насосов и низкими требованиями к надежности работы. Это характерно, например, для дренажных насосов. Совместно работающие насосы находят широкое применение на всех видах НС. При этом для обеспечения требуемых технологических показателей используется параллельное, последовательное и комбинированное соединение установок. Наиболее характерным является параллельное соединение насосов, применяемое на большинстве типов НС. Последовательное соединение применяется в тех случаях, когда необходимо создать достаточно высокое давление в системе, например, при транспортировке вязких растворов (нефть, ил и др.).

По главному регулируемому параметру НС можно разделить на станции с регулированием давления и станции с регулированием подачи.

Согласно требованиям к надежности обеспечения подачи транспортируемой жидкости к технологическому объекту НС могут быть отнесены к 1-й, 2-й или 3-й категории.

Среди рассмотренных выше видов НС преимущественное использование получили НС с параллельным соединением насосов, которые применяются в системах водоснабжения и водоотведения населенных пунктов, промышленных предприятий, системах оборотного водоснабжения технологических комплексов производственных объектов, в том числе на предприятиях цветной металлургии и нефтеперерабатывающих заводах [4–11].

На рис. 1 изображена технологическая схема типовой НС. Жидкость поступает во входной коллектор НС и аккумулируется в резервуаре. Из входного резервуара она откачивается насосами, подается в выходной коллектор НС и далее в магистральный трубопровод, откуда и распределяется по потребителям или поступает ко входу следующей НС. Для отделения насоса от трубопровода служат задвижки, размещенные на входном и напорном патрубках насоса. Кроме того, на выходном патрубке насоса установлен обратный клапан, предотвращающий обратный ток жидкости через насос. В качестве электроприводов насосов и задвижек применяются электродвигатели. В правой части рис. 1 размещена таблица, в которой для каждого из объектов НС приведен перечень контролируемых параметров. Данный перечень может изменяться в зависимости от назначения НС и мощности насосных установок.

Основным энергетическим элементом НС является насосная установка, содержащая один или несколько насосов, всасывающую и нагнетательную систему трубопроводов, запорную арматуру, электропривод, а также датчики технологических параметров установки. В качестве основного силового оборудования на НС применяют объемные или динамические насосы.

Объемные насосы работают по принципу вытеснения, когда давление перемещаемой жидкости повышается в результате сжатия. К ним относятся возвратно-поступательные (диафрагменные, поршневые) и роторные (аксиально-поршневые и радиально-поршневые, шиберные, зубчатые, винтовые и т. п.) насосы.

Динамические насосы работают по принципу силового воздействия на перемещаемую среду. К ним относятся лопастные (центробежные, осевые) нагнетатели и нагнетатели трения (вихревые, дисковые, струйные и т. п.).

Преимущественное использование получили насосы центробежного типа.

Основными характеристиками НС являются зависимости выходных подачи и давления жидкости от времени и входной подачи, а также от ряда возмущающих воздействий. Эти зависимости отражают изменение режима работы НС.

Анализ характеристик НС осуществляется на основе ее математической модели [9]. В общем случае для m насосов, соединенных параллельно, уравнения системы имеют вид:

• динамика изменения уровня жидкости в резервуаре

где l и S — уровень и площадь поверхности жидкости в резервуаре соответственно; QВХΣ и QВЫХΣ — результирующие подачи жидкости на входе и выходе НС соответственно; QУ(РВЫХ) — подача утечек, задаваемая в функции от выходного давления РВЫХ;

• баланс подач жидкости на выходе НС:

где А = [1 1 … 1 –1 –1] — узловая вектор-строка размерностью m+2; Q = [QЦН1 QЦН2 … QЦН2 QВЫХΣ QУ] Т — вектор-столбец подач всех элементов, соединяющихся на выходе НС;

• условие равенства давлений на выходе параллельно работающих насосов:

где В — контурная матрица размерностью mxm–1; Р = [ΔРЦН1 ΔРЦН2 … ΔРЦНm] Т — вектор-столбец перепадов давления системы насос-задвижка; 0 — нулевой вектор столбец размерностью m–1. Матрица В имеет следующий вид:

Перепад давления на соединенных последовательно насосе и задвижке определяется зависимостью, учитывающей регулирование частоты вращения насоса ωЦН1 и изменение положения задвижки хЗi:

• баланс напоров жидкости на выходе НС:

где РВХ(l) — давление на входе насосов, зависящее от уровня жидкости во входном резервуаре; РСТ и РГ(QВЫХΣ)— статическое противодавление и динамический перепад давления в гидравлической сети соответственно.

При решении приведенной системы уравнений следует дополнительно выполнять анализ направления подачи через каждый насос. При получении отрицательного значения подачи через насос, уравнения, описывающие гидравлические процессы в нем, исключаются из рассмотрения, и порядок системы m понижается на единицу.

Для получения рационального алгоритма управления НС должен быть выполнен анализ гидравлического режима работы насосного оборудования. Баланс расходов и давлений жидкости для случая трех параллельно работающих насосов описывается математической моделью на основе системы уравнений (1–6). При m = 3 после раскрытия матриц получаем следующие уравнения для балансов подач и напоров:

На рис. 2 показан качественный характер изменения параметров системы из трех насосов, в которой регулируется частота вращения рабочего колеса одного из насосов. Насосы имеют характеристики вида 1, а магистраль — характеристику вида 4. Увеличение подачи и давления производится в следующем порядке. На начальном этапе в работу включается один насос с частотно-регулируемым электроприводом. Для обеспечения подачи Q1 его частота вращения увеличивается до значения ω1. Дальнейший рост подачи и давления возможен до величин Q3 и Р3 соответственно. Если необходимо обеспечить дальнейшее увеличение подачи, то происходит переключение питания электропривода первого насоса с выхода преобразователя частоты на сеть, а к выходу преобразователя частоты коммутируется электропривод второго насоса и частота вращения увеличивается до требуемого значения. Например, для обеспечения подачи и давления Q2′ и Р2′ соответственно частота вращения второго насоса должна быть увеличена до значения ω2’. Таким образом обеспечивается регулирование параметров НС в области, заключенной между характеристиками 1 и 2. При необходимости дальнейшего увеличения подачи и давления до значений выше Q3′ и Р3′ питание электропривода второго насоса переключается с выхода преобразователя частоты на сеть и в работу вводится третий насос, управляемый частотно-регулируемым электроприводом. В этом случае регулирование происходит в области, заключенной между характеристиками 2 и 3.

При снижении подачи и давления коммутация и регулирование частоты вращения электроприводов насосов происходит в обратном порядке.

Рассмотренный способ регулирования режима работы насосной установки обеспечивает плавное и непрерывное изменение подачи и давления жидкости в широком диапазоне изменения значений регулируемых параметров от Q1 до Q3» и характеристики сети от 4 до 4′.

Регулирование режимов работы насосных установок

Для обеспечения заданного режима работы НС при изменении условий работы требуется производить регулирование режимов работы насосных установок. Эта задача может быть разделена на два направления: регулирование гидравлических режимов работы насосов и регулирование энергетической эффективности работы оборудования НС.

Для насосных установок центробежного типа применяют следующие способы регулирования подачи жидкости и давления:

- дросселированием трубопровода;

- перепуском части потока жидкости из выходного патрубка насоса во входной;

- отключением или подключением насосов (ступенчатое регулирование);

- изменением частоты вращения рабочего колеса насоса.

Дросселирование трубопровода является весьма распространенным способом регулирования давления и подачи жидкости. Регулирующим элементом в этом случае является механическое устройство в виде шибера, дроссель-клапана, задвижки, диафрагмы и т. п., которое располагается на напорном патрубке насоса и за счет своего перемещения изменяет поперечное сечение трубопровода [1].

Несмотря на простоту реализации данного способа регулирования он имеет ряд недостатков. Одним из них является снижение КПД НС, особенно при глубоком регулировании подачи. Это обусловлено тем, что энергия, затраченная на преодоление дополнительного сопротивления регулирующего устройства, преобразуется в тепловые потери, что и определяет низкую энергетическую эффективность данного подхода. Помимо этого, рост давления на выходе насоса при закрытии задвижки приводит к сокращению срока службы уплотнений и запорных устройств, а также к увеличению утечек жидкости через стыки и щели. Другим недостатком этого способа является возможность однозонного регулирования в сторону уменьшения подачи или напора насосной установки.

Регулирование напора перепуском основано на отведении части потока жидкости с выхода насоса на его вход через отвод с задвижкой. При этом энергия, затрачиваемая на циркуляцию жидкости по холостому кругу, не создает полезной работы, что снижает КПД установки, особенно сильно при глубоком регулировании. Как и в предыдущем методе, подача НС регулируется только в сторону уменьшения.

Ступенчатое регулирование подачи насосной станции осуществляется за счет подключения или отключения насоса или группы насосов. Данный способ характеризуется простотой управления, так как не требует дополнительных регулирующих устройств. Однако он не позволяет обеспечить непрерывное и качественное поддержание напора при изменении потребления жидкости и вызывает частые пуски двигателей, что уменьшает срок работы оборудования и требует строительства промежуточного аккумулирующего резервуара для сглаживания колебаний подачи НС. Кроме того, электроприводы работают не в оптимальном режиме, что также снижает КПД всей НС.

Указанные особенности обусловливают сокращение НС, на которых применяются рассмотренные выше способы регулирования.

Изменение частоты вращения рабочего колеса насосной установки позволяет осуществить непрерывное регулирование производительности НС с меньшими затратами энергии, чем в предыдущих вариантах [4–11]. Однако оно требует больших затрат на регулирующее оборудование, особенно для установок с мощностью выше средней, и приводит к ухудшению электромагнитной совместимости с питающей сетью. Тем не менее снижающаяся стоимость регулируемых электроприводов делает этот способ наиболее перспективным.

Возможно также сочетание нескольких способов регулирования. Одним из широко применяемых вариантов регулирования является сочетание ступенчатого регулирования с изменением частоты вращения рабочего колеса насосной установки, которое достигается с помощью частотно-регулируемого электропривода. Согласно рекомендациям [2], регулируемым электроприводом следует оборудовать один насосный агрегат в группе из 2–3 рабочих агрегатов.

Для регулирования энергетической эффективности оборудования НС должен быть выбран оптимальный по энергопотреблению режим работы насосов при их совместной работе. Один из путей решения этой задачи приведен в литературе [5–7].

Основные функции автоматической системы регулирования НС

Согласно требованиям СНиП насосные станции всех назначений должны проектироваться, как правило, с управлением без постоянного обслуживающего персонала: автоматическим — в зависимости от технологических параметров (уровня воды в емкостях, давления или расхода воды в сети); дистанционным (телемеханическим) — из пункта управления; местным — периодически приходящим персоналом с передачей необходимых сигналов на пункт управления или на пункт с постоянным присутствием обслуживающего персонала.

Управление регулируемым электроприводом в основном следует осуществлять автоматически в зависимости от давления в диктующих точках сети, расхода воды, подаваемой в сеть, уровня воды в резервуарах.

В НС следует предусматривать измерение давления в напорных водоводах и у каждого насосного агрегата, расходов воды на напорных водоводах, а также контроль уровня воды в дренажных приямках и вакуум-котле, температуры подшипников агрегатов (при необходимости), аварийного уровня затопления (появления воды в машинном зале на уровне фундаментов электроприводов). При мощности насосного агрегата 100 кВт и более необходимо предусматривать периодическое определение КПД с погрешностью не более 3%.

При автоматическом или дистанционном (телемеханическом) управлении должно предусматриваться также местное управление.

В насосных станциях должна предусматриваться автоматизация следующих вспомогательных процессов: промывки вращающихся сеток по заданной программе, регулируемой по времени или перепаду уровней, откачки дренажных вод по уровням воды в приямке, электроотопления по температуре воздуха в помещении, а также вентиляции.

Структура автоматизированной НС

Упрощенная структурная схема автоматизированной НС с частотно-регулируемым электроприводом приведена на рис. 3.

Электроснабжение НС осуществляется от трансформаторной подстанции ТП. Электроэнергия поступает на распределительное устройство РУ, к которому подключено силовое электрооборудование. Здесь же размещены первичные аппараты для средств учета потребляемой электроэнергии.

Силовое электрооборудование размещено в электрощитовой НС. Оно содержит: силовые шкафы управления СШУ, преобразователь частоты ПЧ и, при необходимости, компенсатор реактивной мощности КРМ. Силовой шкаф управления содержит коммутационный аппарат, с помощью которого осуществляется коммутация питания электропривода М центробежного насоса Н либо к выходу ПЧ, либо к секции РУ.

В машзале НС размещено основное и вспомогательное оборудование НС. Основное оборудование включает насосы ЦН1–ЦН3, электроприводы М1–М3. В состав вспомогательного оборудования входят: дренажные, пожарные, вакуум-насосы; задвижки; вентиляторы; обогреватели и другое оборудование. Управление им производится при помощи исполнительных механизмов ИМ1–ИМn.

Для получения информации о значениях регулируемых параметров служат датчики Д1–Дm.

Сигналы управления и измерительные сигналы от оборудования НС собираются в шкафу управления ШУ. Здесь же происходит их объединение в одну общую информационную линию связи, которая подключается к технологическому контроллеру ТК.

Технологический контроллер реализует общий алгоритм управления НС и обмен информацией с автоматизированной системой управления технологическим комплексом АСУ ТК. Программное обеспечение ТК содержит ряд функциональных блоков, реализованных на программном уровне:

- Управление основной насосной установкой.

- Управление дополнительной насосной установкой, например пожарными насосами.

- Управление дренажными насосами.

- Измерение и обработка параметров оборудования НС.

- Управление отоплением и вентиляцией помещений НС.

- Осуществление функций охраны от несанкционированного проникновения посторонних лиц на территорию НС.

- Обслуживание локального терминала.

- Передача информации о параметрах и режимах работы оборудования НС на АСУ ТК и обработка сигналов управления, получаемых от нее.

Примеры реализации НС с автоматизированным частотно-регулируемым электроприводом

Рассмотренные в статье принципы построения автоматизированных НС с асинхронным частотно-регулируемым электроприводом могут быть применены на НС различного назначения.

Одним из примеров служит НС системы во-дооборота глиноземного производства [8–10]. Здесь выполнена работа по модернизации электропривода центробежного насоса мощностью 125 кВт. Преобразователем частоты оснащен один из четырех электроприводов.

Другим примером является автоматизация управления электроприводами насосов мощностью 200 кВт на фекальной насосной станции нефтеперерабатывающего завода, которая обслуживает непосредственно предприятие и прилегающий к нему жилой микрорайон. На данном объекте предусмотрено оснащение преобразователем частоты двух из четырех электроприводов насосов [11].

В обоих случаях управление электроприводами осуществляется по уровню жидкости в приемном резервуаре. Один из алгоритмов автоматического управления асинхронным частотно-регулируемым электроприводом НС по уровню жидкости в приемном резервуаре приведен на рис. 4. Для установок применен комбинированный способ регулирования подачи НС, сочетающий плавное регулирование подачи за счет изменения частоты вращения и дискретное регулирование расхода путем подключения или отключения насосов.

Модернизация дала следующие результаты:

- снижено потребление электроэнергии;

- появилась возможность плавного регулирования частоты вращения насосов в соответствии с требованиями технологического процесса и обеспечения более высокого уровня автоматизации;

- обеспечен надежный плавный пуск электропривода при токах ниже номинального значения;

- снижена аварийность питающей сети и механического передаточного оборудования, и, следовательно, увеличен межремонтный период.