Ремонт молотковых дробилок

В процессе эксплуатации молотковых дробилок следует тщательно следить за креплением броневых плит и колосников, за равномерностью подачи материала в дробилку, так как неравномерная подача материала, как и подача влажного материала, вызывает перегрузку дробилки или забивание колосниковых решеток. При дроблении материала с относительно высокой влажностью (не более 15 %) или с большим содержанием мелочи необходимо периодически очищать колосниковые решетки, а также проверять зазор между билами и колосниковыми решетками.

Основными причинами выхода из строя молотковых дробилок могут быть следующие:

— нарушение балансировки ротора вследствие износа молотков, приводящее к повышенной вибрации дробилки;

— ослабление крепления броневых плит и колосниковых решеток;

— недостаточная смазка подшипников вала ротора (загрязнение масла, попадание абразивной пыли и др.).

Во время текущего ремонта молотковых дробилок молотки заменяют или поворачивают на другую сторону, а также восстанавливают колосниковые решетки, осуществляют балансировку ротора, проверку и регулировку всех узлов дробилки. К числу наиболее изнашивающихся деталей молотковых дробилок относятся молотки, колосниковые решетки и футеровочные плиты.

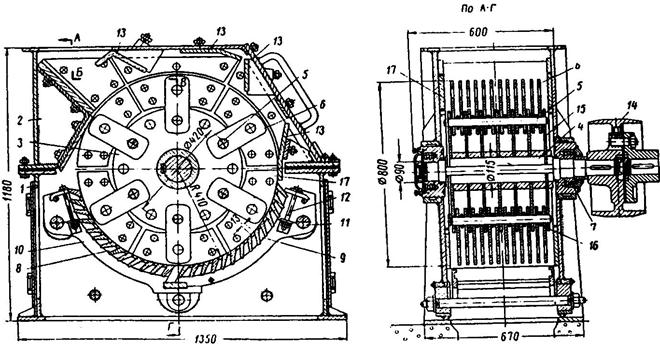

Дробилка (рис. 81) имеет следующие ремонтные узлы:

1)ротор (вал, подшипники качения, диски-пластины, оси молотков, молотки, шкив-муфта, промежуточные кольца);

2)разгрузочная решетка (опорная балка, колосниковые решетки, болты для крепления решеток);

3)корпус (нижняя и верхняя части станины, футеровочные плиты).

Дробилку разбирают в следующей последовательности: отключают электропитание, снимают ограждения, демонтируют шкив-муфту и электродвигатель, отворачивают болты корпуса дробилки, снимают верхнюю часть корпуса, застропив ее, и затем с помощью имеющихся в наличии подъемно-транспортных средств поднимают и укладывают в отведенное место. После этого внутреннюю часть дробилки вместе с ротором промывают водой из шланга. Далее демонтируют подшипники вала ротора и сам ротор, для чего производят строповку вала: при помощи крана поднимают ротор и затем укладывают его на козлы. Затем приступают к осмотру дробилки и к проверке состояния отбойных броневых плит, колосников решеток, подшипников, шеек вала, осей опорных балок, футеровочных плит. Перед разборкой колосниковых решеток вначале снимают опорные балки, а затем, отвернув болты крепления колосниковых решеток, вынимают их. Последней операцией является съем отбойных бронеплит.

При капитальном ремонте дробилки полностью заменяют ротор в сборе, а также колосники и броневые футеровочные плиты.

Рис. 81. Однороторная многорядная молотковая дробилка: 1 — нижняя часть корпуса; 2 — верхняя часть корпуса; 3 — ротор дробилки; 4 — вал ротора; 5 — ось молотков; 6 — молотки; 7 — подшипники качения; 8 и 9 — колосниковые решетки (разгрузочные); 10 — опорные балки для крепления колосниковых решеток; 11 — оси опорных балок с эксцентриками; 12 — болты для крепления колосниковых решеток; 13 — сменные стальные футеровочные плиты; 14 — шкив-муфта; 15 — диск ротора; 16 — промежуточные кольца (дистанционные шайбы); 17— футеровочная боковая броневая плита

1. Ремонт ротора. Быстроизнашивающимися деталями ротора являются молотки, диски (или коромысла), оси молотков и подшипники. Во время ремонта ротора производят восстановление вала ротора под ремонтный или номинальный размер, а также распорных втулок и осей молотков.

Изношенные молотки восстанавливают наплавкой твердыми сплавами, изношенные диски (коромысла) — электродуговой наплавкой с последующей обработкой на строгальном или фрезерном станке. Молотки подлежат восстановлению после их износа с обеих сторон. Перед наплавкой молотки очищают от грязи и продуктов коррозии до чистого металла пескоструйным аппаратом, абразивными кругами, металлическими щетками и т.д. Наплавку осуществляют электродуговым способом с использованием постоянного или переменного тока силой 120—140 А с четырех сторон молотка в местах выработки первоначально простым электродом типа Э42 марки ОММ-5, причем толщина каждого слоя не должна превышать 3 мм. После наплавки молотка простым электродом рабочую поверхность молотка наплавляют сталинитом (1,5—2 мм), хромистыми или марганцовистыми электродами марок Т-600, Т-620 и др., сормайтом № 1—2 с обмазкой из шихты сталинита. Твердость наплавленной поверхности молотка должна составлять HRC56—57.

2. Ремонт разгрузочной решетки. В данном узле быстроизнашивающимися деталями являются колосниковые решетки, которые восстанавливают во время ремонта наплавкой твердыми сплавами. При ремонте корпуса дробилки восстанавливают бро-неплиты наплавкой твердыми сплавами, правят, наваривают и реставрируют основания корпуса, а также заменяют болты крепления. Восстановление колосников, броневых и футеровочных плит производят так же, как и дробильных молотков.

При сборке молотковой дробилки после ремонта особое внимание уделяется сборке ротора и его балансировке, так как от качества балансировки зависит износ шеек вала и подшипников. До сборки ротора молотки взвешивают и маркируют по весу на четыре группы для удобства сборки. Разница в весе не должна превышать 75 г. Все молотки, вес которых составляет меньше 94 % среднего веса, наплавляют, а молотки с весом больше нормального обрабатывают на наждачном круге. Для того чтобы проверить правильность сборки ротора молотковой дробилки, необходимо провести его статическую балансировку без молотков на балансировочном станке.

Дробилку, а также ее узлы собирают после ремонта в следующей последовательности: устанавливают собранные разгрузочные колосниковые решетки, закрепляют футеровочные броневые плиты, после чего устанавливают собранный и отбалансированный ротор вместе с подшипниками качения. Если вал ротора вращается в подшипниках скольжения, то до установки ротора производят предварительное пришабривание подшипников. После установки ротора проверяют радиальный зазор между кромками молотков и колосниковой решеткой. Затем ставят верхнюю часть корпуса с замененными решетками и приступают к установке шкива-муфты и электродвигателя. После окончания всех сборочных работ электродвигатель подсоединяют к сети.

Отремонтированную дробилку испытывают на холостом ходу в течение 5—8 ч, после чего ее останавливают и проверяют правильность сборки и взаимодействия частей. Под нагрузкой дробилку испытывают в течение 24 ч.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Ремонт молотковых дробилок

В процессе эксплуатации молотковых дробилок следует тщательно следить за креплением броневых плит и колосников, за равномерностью подачи материала в дробилку, так как неравномерная подача материала, как и подача влажного материала, вызывает перегрузку дробилки или забивание колосниковых решеток. При дроблении материала с относительно высокой влажностью (не более 15 %) или с большим содержанием мелочи необходимо периодически очищать колосниковые решетки, а также проверять зазор между билами и колосниковыми решетками.

Основными причинами выхода из строя молотковых дробилок могут быть следующие:

нарушение балансировки ротора вследствие износа молотков, приводящее к повышенной вибрации дробилки;

ослабление крепления броневых плит и колосниковых решеток;

недостаточная смазка подшипников вала ротора (загрязнение масла, попадание абразивной пыли и др.).

Во время текущего ремонта молотковых дробилок молотки заменяют или поворачивают на другую сторону, а также восстанавливают колосниковые решетки, осуществляют балансировку ротора, проверку и регулировку всех узлов дробилки. К числу наиболее изнашивающихся деталей молотковых дробилок относятся молотки, колосниковые решетки и футеровочные плиты.

Дробилка (рис. 81) имеет следующие ремонтные узлы:

ротор (вал, подшипники качения, диски-пластины, оси молотков, молотки, шкив-муфта, промежуточные кольца);

разгрузочная решетка (опорная балка, колосниковые решетки, болты для крепления решеток);

корпус (нижняя и верхняя части станины, футеровочные плиты).

Дробилку разбирают в следующей последовательности: отключают электропитание, снимают ограждения, демонтируют шкив-муфту и электродвигатель, отворачивают болты корпуса дробилки, снимают верхнюю часть корпуса, застропив ее, и затем с помощью имеющихся в наличии подъемно-транспортных средств поднимают и укладывают в отведенное место. После этого внутреннюю часть дробилки вместе с ротором промывают водой из шланга. Далее демонтируют подшипники вала ротора и сам ротор, для чего производят строповку вала: при помощи крана поднимают ротор и затем укладывают его на козлы. Затем приступают к осмотру дробилки и к проверке состояния отбойных броневых плит, колосников решеток, подшипников, шеек вала, осей опорных балок, футеровочных плит. Перед разборкой колосниковых решеток вначале снимают опорные балки, а затем, отвернув болты крепления колосниковых решеток, вынимают их. Последней операцией является съем отбойных бронеплит.

При капитальном ремонте дробилки полностью заменяют ротор в сборе, а также колосники и броневые футеровочные плиты.

Рис. 81. Однороторная многорядная молотковая дробилка: 1 — нижняя часть корпуса; 2 — верхняя часть корпуса; 3 — ротор дробилки; 4 — вал ротора; 5 — ось молотков; 6 — молотки; 7 — подшипники качения; 8 и 9 — колосниковые решетки (разгрузочные); 10 — опорные балки для крепления колосниковых решеток; 11 — оси опорных балок с эксцентриками; 12 — болты для крепления колосниковых решеток; 13 — сменные стальные футеровочные плиты; 14 — шкив-муфта; 15 — диск ротора; 16 — промежуточные кольца (дистанционные шайбы); 17— футеровочная боковая броневая плита

1. Ремонт ротора. Быстроизнашивающимися деталями ротора являются молотки, диски (или коромысла), оси молотков и подшипники. Во время ремонта ротора производят восстановление вала ротора под ремонтный или номинальный размер, а также распорных втулок и осей молотков.

Изношенные молотки восстанавливают наплавкой твердыми сплавами, изношенные диски (коромысла) — электродуговой наплавкой с последующей обработкой на строгальном или фрезерном станке. Молотки подлежат восстановлению после их износа с обеих сторон. Перед наплавкой молотки очищают от грязи и продуктов коррозии до чистого металла пескоструйным аппаратом, абразивными кругами, металлическими щетками и т.д. Наплавку осуществляют электродуговым способом с использованием постоянного или переменного тока силой 120—140 А с четырех сторон молотка в местах выработки первоначально простым электродом типа Э42 марки ОММ-5, причем толщина каждого слоя не должна превышать 3 мм. После наплавки молотка простым электродом рабочую поверхность молотка наплавляют сталинитом (1,5—2 мм), хромистыми или марганцовистыми электродами марок Т-600, Т-620 и др., сормайтом № 1—2 с обмазкой из шихты сталинита. Твердость наплавленной поверхности молотка должна составлять HRC56—57.

2. Ремонт разгрузочной решетки. В данном узле быстроизнашивающимися деталями являются колосниковые решетки, которые восстанавливают во время ремонта наплавкой твердыми сплавами. При ремонте корпуса дробилки восстанавливают бро-неплиты наплавкой твердыми сплавами, правят, наваривают и реставрируют основания корпуса, а также заменяют болты крепления. Восстановление колосников, броневых и футеровочных плит производят так же, как и дробильных молотков.

При сборке молотковой дробилки после ремонта особое внимание уделяется сборке ротора и его балансировке, так как от качества балансировки зависит износ шеек вала и подшипников. До сборки ротора молотки взвешивают и маркируют по весу на четыре группы для удобства сборки. Разница в весе не должна превышать 75 г. Все молотки, вес которых составляет меньше 94 % среднего веса, наплавляют, а молотки с весом больше нормального обрабатывают на наждачном круге. Для того чтобы проверить правильность сборки ротора молотковой дробилки, необходимо провести его статическую балансировку без молотков на балансировочном станке.

Дробилку, а также ее узлы собирают после ремонта в следующей последовательности: устанавливают собранные разгрузочные колосниковые решетки, закрепляют футеровочные броневые плиты, после чего устанавливают собранный и отбалансированный ротор вместе с подшипниками качения. Если вал ротора вращается в подшипниках скольжения, то до установки ротора производят предварительное пришабривание подшипников. После установки ротора проверяют радиальный зазор между кромками молотков и колосниковой решеткой. Затем ставят верхнюю часть корпуса с замененными решетками и приступают к установке шкива-муфты и электродвигателя. После окончания всех сборочных работ электродвигатель подсоединяют к сети.

Отремонтированную дробилку испытывают на холостом ходу в течение 5—8 ч, после чего ее останавливают и проверяют правильность сборки и взаимодействия частей. Под нагрузкой дробилку испытывают в течение 24 ч.

Обслуживание дробилки: техническое и ежесменное

Сегодня существует множество типов дробилок, которые широко используются сельскохозяйственной отрасли, в том числе в производстве щепы, топливных гранул и брикетов, в комбикормовом производстве, в паре с различными видами кормосмесителей. Дробление сырья не только делает его удобным для переработки и фасовки, но помогает эффективно просушить массу. В результате сырье становится легче, лучше хранится и транспортируется.

В этой статье мы поговорим об обслуживании молотковой дробилки.

Работа на дробилке – это не полностью автоматический процесс. Оператор должен иметь определенные навыки и знания, чтобы контролировать процесс, следить за состоянием устройства, улавливать сигналы помех в работе или неисправности машины. Для успешного контроля за работой нужно знать тонкости этого процесса.

Обслуживание дробилки может быть ежесменным и техническим.

Ежесменное – проводится в период, когда техника не используется, между сменами или перед сменой. Измельчающее устройство подготавливают для сдачи следующей бригаде, а также осматривают перед запуском на предмет готовности к работе и исправности рабочих частей.

Техническое – плановые работы по проверке состояния рабочих органов и прочих деталей. Проводится после определенного количества отработанных часов.

Ежесменное обслуживание дробильного оборудования

Данная задача включает в себя такие основные моменты:

Осмотр болтовых соединений, подтяжка разболтанных соединений

Контроль вибрации машины. Если степень вибрации превышает допустимые пределы, устройство не может эксплуатироваться, нужно найти и устранить причину неисправности.

Осмотр и прочистка колосниковых решеток. Важно, чтобы они не были забиты измельченным сырьем.

Отслеживание состояния колец муфты, при их деформации необходимо установить новые.

Техническое обслуживание дробилок

Как уже было сказано, техобслуживание дробильного оборудования проводится через интервалы времени, для разных частей машины они разные.

Молотки – 100-150 ч;

Колосниковые решетки – 340-400 ч;

Броневые плиты – 2000-2500 ч;

Футеровки дробильного бруса – 500-1000 ч;

Торцевые и боковые футеровки станины – 3000 – 3500 ч;

Роликоподшипники – 5500 – 7000 ч.

Также к техобслуживанию относятся такие обязанности, как

Обновить смазку, там, где требуется;

Отслеживать изменение зазоров между дробящей поверхностью молотков и поверхностью броневых плит, а также колосниковых решеток и футеровок дробильного бруса;

А также все меры по ежесменной проверке.

Как распознать неисправность дробилки во время работы?

Для молотковых дробилок характерны несколько тревожных сигналов.

Повысилась вибрация устройства

Если машина только запущена, и вибрирует больше обычного, проблема кроется в несбалансированном роторе, выпадении молотка или ненадлежащей балансировке. Чтобы решить проблему, следует тщательно подобрать нужные по весу молотки. Если идет измельчение материала, сильная вибрация означает, что либо молотки стерлись, либо ячейки решеток забиваются, либо сырье поступает неравными порциями. Из этого следует, что нужно проверить блок подачи материала, прочистить решетки или провести замену молотков.

Процесс дробления замедляется, снижается выход измельченной массы

Очевидно, в камере находится посторонний предмет, не пригодный для измельчения.

Следовательно, процесс останавливается, и камера вычищается.

В камере появился стук

Причина аналогична предыдущей проблеме. Также следует извлечь предмет из устройства.

Своевременное обслуживание молотковой дробилки – гарантия ее долговечности и бесперебойного производства вашей продукции.

Молотковые дробилки ДМ от ALB Group

Оптимальная, надежная конструкция устройства;

Простота в обслуживании и работе на дробилке;

Повышенный ресурс рабочих частей механизма;

Отлично подходят для линий оптимальной производительности;

Выход измельченного сырья у нашей серии ДМ – от 4000 до 10500 кг в час;

Сопроводительные услуги по доставке, установке, пуско-наладке оборудования от специалистов с опытом в отрасли от 5 лет.