- Ремонт системы отопления

- Ремонт вагонов на заводах — Технология ремонта приборов отопления и водоснабжения

- Содержание материала

- Технология ремонта приборов отопления

- Технология ремонта приборов водоснабжения

- Повышение оригинальности

- Результат поиска

- Перейти к полному тексту работы

- Скачать работу с онлайн повышением оригинальности до 90% по antiplagiat.ru, etxt.ru

- Смотреть полный текст работы бесплатно

- Смотреть похожие работы

Ремонт системы отопления

Систему отопления перед зимним отопительным сезоном и при плановых ремонтах промывают водой под давлением 0,2—0,3 МПа, пока из сливных отверстий не потечет чистая вода.

При выполнении планового ремонта сборочные единицы системы отопления промывают раздельно (котел, сеть трубопроводов купейной стороны, сеть трубопроводов коридорной стороны, расширитель-воздухоподогреватель или калорифер), а в эксплуатации — целиком (в сборе).

При ремонте системы отопления в депо с вагона демонтируют только неисправные детали и сборочные единицы.

При капитальном ремонте систему отопления разбирают полностью.

Основные неисправности, возникающие в системе водяного отопления:

— течь котлов в сварных швах или износ стенок котла;

— коррозионные повреждения металла расширителя-воздухоподогревателя, труб отопления;

— течь в соединения труб из-за коррозии резьбы или утраты эластичности резиновыми прокладками фланцевых соединений;

— неисправность отопительной и водопроводной арматуры, плунжерных и центробежных насосов, баков для воды, грязевиков.

Места на наружных и внутренних стенках котлов, пораженные коррозией на глубину более чем 1/3 первоначальной толщины, ремонтируют вваркой усиливающих планок или электродуговой наплавкой. После ремонта сваркой котел испытывают под давлением 0,2 МПа в течение 10—15 мин. Негодные паронитовые прокладки заменяют новыми толщиной 5 мм.

Поврежденный расширитель-воздухоподогреватель после очистки также ремонтируют электродуговой сваркой с последующим испытанием водой под давлением 0,1 МПа.

Трещины и коррозионные повреждения в трубах отопления в эксплуатации и при деповском ремонте устраняют электродуговой сваркой с наложением усиливающих накладок, а при капитальном ремонте заменяют неисправные участки труб новыми или полностью меняют трубы в зависимости от вида капитального ремонта.

После ремонта трубы опрессовывают водой под давлением 0,2 МПа с выдержкой в течение 3—5 мин.

После сборки труб на вагоне их еще раз подвергают гидравлическому испытанию под тем же давлением, для чего используют переносной ручной гидравлический пресс. Трубы выдерживают под указанным выше давлением в течение 10 мин (падение давления не должно превышать 0,01 МПа).

Неисправные насосы, отопительную и водопроводную арматуру разбирают, осматривают и ремонтируют, заменяя негодные детали, устанавливая новые сальниковые уплотнения, притирая клапаны и заваривая трещины в корпусах. Отремонтированный корпус насоса испытывают под давлением 0,2 МПа.

Много информации еще можно прочитать тут про блочно-модульные котельные.

Ремонт вагонов на заводах — Технология ремонта приборов отопления и водоснабжения

Содержание материала

ГЛАВА XI

ТЕХНОЛОГИЯ РЕМОНТА ОТОПЛЕНИЯ, ВОДОСНАБЖЕНИЯ, ВЕНТИЛЯЦИИ И ОСВЕЩЕНИЯ

Технология ремонта приборов отопления

В процессе эксплуатация вагонов в приборах отопления появляются отдельные неисправности. В котлах отопления обнаруживается коррозия стенок наружного и внутреннего цилиндров. Поражение стенок коррозией не допускается более чем на 1/3 первоначальной толщины.

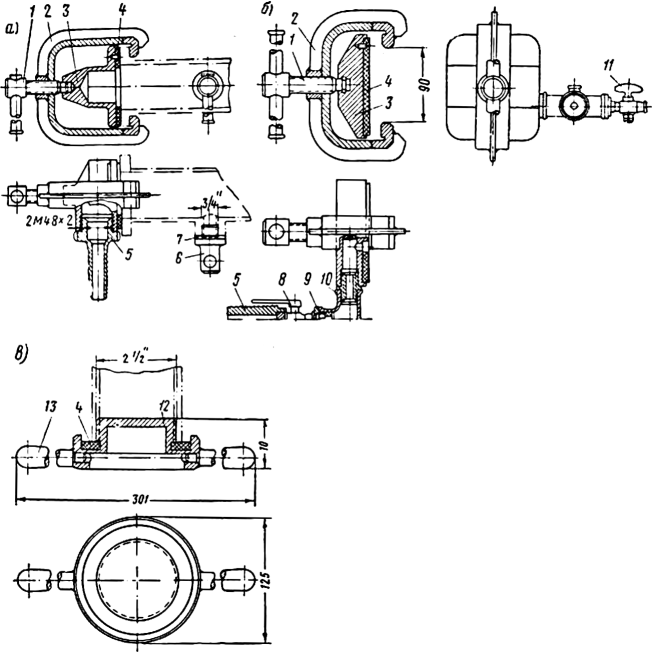

Рис. 194. Приспособления для заглушки концов труб и грязевиков при испытании:

а — для заглушки первого конца с фланцевым соединением; б—для заглушки второго конца с фланцевым соединением; а— для заглушки труб с внутренней резьбой; 1 — винт; 2 — скоба; 3 — прижим; 4 — резиновая прокладка; 5 — штуцер; 6 — пробка; 7 — прокладка; 8 — пробковый кран; 9 — переходной штуцер; 10 — тройник; 11 — воздуховыпускной кран; 12 — корпус; 13 — рукоятка

Места с большими взносами ремонтируются постановкой вставок или накладок, сменой отдельных стен кожуха, огневой коробки или верхней части котла.

Для замены поврежденной верхней части наружного цилиндра котла проводится линия, параллельная верхней или нижней кромке цилиндра на расстоянии не менее 200—250 мм от сварного шва, после чего негодная часть по разметке отрезается, а кромка оставшейся части цилиндра разделывается под сварку. Новая часть с предварительно разделанной кромкой сваривается в стык с котлом электродами типа Э34 с наложением контрольного шва с обратной стороны.

В котлах с водяной рубашкой неисправные паронитовые прокладки между цилиндрической и конической частями котла заменяются исправными, для чего предварительно освобождается крепление и приподнимается верхняя часть кожуха котла и дымовытяжная труба.

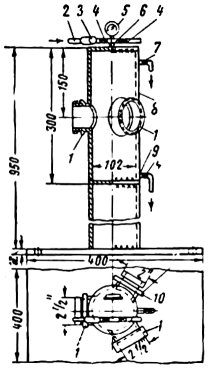

Рис. 195. Пневмогидравлический пресс:

1 — патрубки для испытаний приборов с натужной и внутренней резьбой диаметром 2,5; 2 — трубопровод; 3 — редуктор; 4 — разобщительный

вентиль; 5 — манометр; 6 — тройник; 7 — водопробный кран; 8 — резервуар; 9 — штуцер; 10 — патрубок для испытания приборов с внутренней резьбой диаметром 2.

Характерными неисправностями расширителя-воздухоподогревателя являются течь в отдельных трубках, стенках корпуса и сварных швах, коррозия стенок и трубок, отложение накипи на поверхности и засорение трубок. Расширители-воздухоподогреватели и калориферы при периодическом ремонте на заводе снимаются и ремонтируются в котельном отделении.

Ремонт расширителей-воздухоподогревателей и калориферов сводится к очистке стен и трубок от коррозии и накипи, а также замене трубок, имеющих течь. С этой целью неисправные трубки вырезаются газовым резаком с двух сторон боковых стенок бака воздухоподогревателя и вместо них вставляются с последующей обваркой новые трубки. При ремонте трубки тщательно очищаются от накипи. После ремонта расширитель-воздухоподогреватель испытывается водой.

При всех видах ремонта калориферы снимаются и ремонтируются аналогично расширителю- воздухоподогревателю.

Сеть труб водяного отопления разбирается частично или полностью. Трубы очищаются от коррозии и накипи, а имеющие трещины ремонтируются сваркой. Негодные части труб вырезаются и вместо них ставятся новые с приваркой в стык. Гибка труб для изготовления колен или постановки в изогнутые участки сети производится с помощью специальных приспособлений.

Собранная сеть отопления при отключенном котле испытывается давлением 2 ат. При гидравлическом испытании фланцевых труб и грязевиков применяются приспособления, позволяющие заглушить один конец фланцевой трубы или грязевика (рис. 194, а) и подвести воду в испытываемую трубу под давлением; другой конец трубы или грязевика заглушается приспособлением (рис. 194, б), имеющим кран для выпуска из трубы воздуха. Приспособление может быть подключено также к гидравлическому насосу. Трубы или патрубки, имеющие наружную или внутреннюю

резьбу, закрываются специальными заглушками (рис. 194, в). Для облегчения и ускорения гидравлического испытания фитингов, кранов, вентилей и других приборов отопления применяется пневмогидравлический пресс (рис. 195).

Перед испытанием все вентили, кроме водопробного крана 7, закрываются; испытываемый прибор навертывается на соответствующий патрубок резервуара. Затем, наполнив резервуар водой через вентиль 4, перекрывается этот вентиль и водопробный кран 7, после чего через вентиль 4 впускают сжатый воздух давлением 3 ат, который и давит на воду и на испытуемые приборы.

Технология ремонта приборов водоснабжения

У пассажирских вагонов всех типов могут быть следующие неисправности приборов водоснабжения: течь и коррозия водяных баков, труб водоснабжения, фитингов, течь в соединениях, пропуск воды кранами, повреждения и износ деталей механизма подачи воды в унитаз.

Для обеспечения исправной работы приборов водоснабжения при заводском ремонте водяные баки и все приборы снимаются для тщательного осмотра, промывки и ремонта.

После промывки баки испытываются водой. Обнаруженные неплотности устраняются сваркой. Стальные баки с поврежденной внутренней поверхностью должны оцинковываться или покрываться другими стойкими антикоррозийными покрытиями, а медные баки при неисправности заменяются стальными. При ремонте цельнометаллических вагонов постройки 1947 — 1918 гг. на внутренние поверхности водяных баков должно наноситься антикоррозийное металлическое покрытие (металлизация, гальваническое цинкование, горячее цинкование).

Все кипятильники должны очищаться от накипи. Для этой цели раствор уксусной или муравьиной кислоты заливается в кипятильник и подогревается до 70.

Процесс очистки считается законченным после прекращения выделения углекислого газа. Очистка кипятильников может производиться также 15%-ным раствором соляной кислоты с последующей нейтрализацией каустической содой. После очистки кипятильники оцинковываются.

Кипятильники и водяные баки из нержавеющей стали никаким покрытиям не подвергаются.

Повышение оригинальности

Предлагаем нашим посетителям воспользоваться бесплатным программным обеспечением «StudentHelp», которое позволит вам всего за несколько минут, выполнить повышение оригинальности любого файла в формате MS Word. После такого повышения оригинальности, ваша работа легко пройдете проверку в системах антиплагиат вуз, antiplagiat.ru, РУКОНТЕКСТ, etxt.ru. Программа «StudentHelp» работает по уникальной технологии так, что на внешний вид, файл с повышенной оригинальностью не отличается от исходного.

Результат поиска

Наименование:

Информация:

Описание (план):

«Минский государственный профессионально-технический колледж железнодорожного транспорта имени Е.П.Юшкевича»

По дисциплине: «Технология производства и ремонта вагонов»

Курсовой проект

Ремонт котла системы отопления

Выполнила ______________ учащаяся группы №516 Дубровская О.И.

- (ПОДПИСЬ)

Преподаватель _______________ Гончаренко Г.А.

- (ПОДПИСЬ)

В процессе эксплуатации пассажирского вагона, в результате его непрерывного колебания, в основных частях системы отопления и особенно в соединениях труб, в котлах, расширителях возникают неисправности, вызывающие утечку воды из соединений. Кроме того, под действием коррозии уменьшается толщина стенок котлов, расширителей, труб. Возникают также трещины в трубах, расширителях, в корпусе насосов, изнашиваются клапаны, пробки и другие трущиеся детали приборов отопления.

При заводском ремонте пассажирских вагонов весь процесс ремонта системы отопления разделен на три основных этапа:

- разборка системы отопления на вагоне на основные узлы;

разборка узлов в цехе па отдельные детали, очистка и обмывка их, осмотр и определение необходимого объема работ;

ремонт и восстановление этих деталей и комплектование деталей в узлы и комплекты;

установка узлов системы отопления на вагон.

Раздел 1. Основные элементы конструкции, эскиз и технические данные

котла системы отопления

Устройство и действие водяного отопления основаны на физическом законе, согласно которому при нагревании в котле объем частиц воды увеличивается, а плотность уменьшается, поэтому они, как более легкие устремляются вверх. В то же время находящиеся в трубах частицы воды охлаждаются, объем их уменьшается, а плотность увеличивается, вследствие чего они, как более тяжелые, опускаются вниз. Таким образом, благодаря различию плотности воды в котле и обогревательных трубах, происходит непрерывная циркуляция воды в системе отопления по замкнутому кольцу котел — обогревательные трубы — котел.

Рисунок 1 — Отопительный котел

Наиболее распространенным типом вагонного котла является котел, совмещенный с расширителем 8 (рис 1). Отопительный котел состоит из наружной рубашки 5, внутри которой расположены огневая коробка 6 и топочная камера 11. В нижней части камеры имеются колосниковые решетки 2 и зольник. В верхней части котла над огневой коробкой расположены дымовая труба 7. В огневую коробку вварены циркуляционные трубы 9 для увеличения поверхности нагрева котла. Пространство между наружной рубашкой и топочной камерой, огневой коробкой и дымовой трубой заполняется водой. Топливо запружается на колосниковые решетки через люк топки 3. Воздух подается под колосниковую решетку через люк зольника 1.

Для нагрева воды с помощью электроэнергии в водяную рубашку котла вертикально вмонтированы 24 нагревательных элемента 10, которые распределены по всему периметру котла, за исключением пространства над люком топки для твердого топлива, и крепятся к фланцу топки котла через прокладки из паронита. Клеммы нагревательных элементов защищены кожухом 4, который можно поднять и зафиксировать на цепочках, приваренных к расширителю 8 котла, при необходимости проведения работ по монтажу нагревательных элементов и ухода за ними.

Рисунок 2 – Схема водяного отопления вагонов постройки КВЗ 1975-1986г.г.

Рассмотрим систему отопления некупированных вагонов, построенных КВЗ после 1974г., которая отличается от системы ранее построенных вагонов в основном тем, что вода в котле нагревается либо электронагревателями, либо при сгорании в топке твердого топлива. Схема системы отопления таких вагонов показана на рис. 2.

Перед заполнением системы отопления водой необходимо проверить, чтобы были закрыты следующие вентили и краны: 2- запасного бака; 5, 24-отогрева унитазов; 12, 36- подключения циркуляционного насоса к калориферу; 14, 16, 25, 28- отключения обогревателей наливных труб системы водоснабжения; 34, 44-слива воды из системы отопления; 35, 39-подключения циркуляционного насоса к сети отопления; 48- слива воды из запасного бака; 50- неполного слива воды из котла. Снаружи вагона следует закрыть пробку грязевика 41 и сливные пробки 27, 30 обогревателей наливных труб. Остальные краны и вентили должны быть открыты. Затем котел растапливают дровами.

Систему отопления заполняют водой из- под вагона через наливную трубу при открытом ее вентиле 10. Воздух из системы выпускается через краны 15, 17, 19, 49 и водопробный кран 1, которые нужно закрыть, как только в них появится вода. Во время заполнения необходимо следить за уровнем воды в системе и прекратить заправку при появлении воды из крана. После заполнения системы следует закрыть вентиль 10. Краном 2 необходимо пользоваться только для подкачки воды из запасного бака 51 в котел. В остальное время кран 2 должен быть закрыт.

Запасной бак заполняют из посторонней емкости с помощью ведра, шланга или других подручных средств.

Заполнение системы отопления при минусовых температурах наружного воздуха производят после выдержки вагона в отапливаемом помещении не менее суток. В исключительных случаях при минусовых температурах разрешается заправлять систему отопления в следующем порядке: разогреть котел до температуры наружной рубашки 25°С, закрыть краны и вентили 4, 6, 7, 8, 11, 12, 35, 36, 37, 43, 47; заправить водой котел через наливную трубу, открыв вентиль 10, причем при появлении воды из крана 1 вентиль 10 закрыть; нагреть воду в котле до 80°С; открыть краны и вентили 7, 8. 37, 43, открыть вентиль 10 и пополнить систему, при температуре 12°С и выше краны и вентили установить в положение, соответствующее порядку заполнения системы при плюсовых температурах, и дозаправить систему, при этом рекомендуется включить циркуляционный насос.

При работе отопительной системы количество воды в пей постепенно уменьшается за счет испарения ее в атмосферу, часть воды идет на промывку унитазов. Поэтому за уровнем воды в расширителе котла необходимо внимательно следить с помощью водопробного крана 1. При отсутствии воды в кране 1 котел пополняют из системы водоснабжения или из запасного бака 51 с помощью ручного насоса 46. Пополнение котла водой из системы водоснабжения производится при закрытых крапах 2, 40, 42, а из запасного бака — при закрытых кранах 40, 42 и открытом кране 2. воду рекомендуется качать ручным насосом до появления ее из крана 1 трубы расширителя.

Запасной бак в случае необходимости пополняют водой из системы водоснабжения через кран 2. пополнять воду работающей системы отопления через наливную трубу из-под вагона разрешается только в исключительных случаях.

При отсутствий воды в расширителе котла и невозможности его пополнения необходимо прекратить топку котла, а при низкой температуре наружного воздуха полностью слить воду из системы во избежание ее замерзания. Для слива воды из обогревательных труб нужно закрыть вентили и крапы 7, 8, 35, 37, 39, 40, 42, 43, открыть краны 14, 17, 28, 34 и вывернуть сливные пробки 27 и 30.

Чтобы слить воду из котла и калорифера, необходимо закрыть вентили и краны 7, 8, 37, 43, вывернуть сливную пробку котла 38, открыть вентили и краны 1, 4, 10, 11, 47, 49. для слива воды из всей системы необходимо открыть все вентили и крапы и вывернуть спускные пробки 27, 30, 38, 41. краны 17, 19, 49 открывают после опускания уровня воды ниже верхних разводящих труб, а кран 15 — после понижения уровня воды до обогревательных труб. После слива воды из системы необходимо вывернуть пробку 31 из батареи 13 в туалете тормозного конца вагона и слить воду из нее.

Для полного слива воды из ручного насоса необходимо отвернуть сливную пробку насоса, открыть переднюю крышку и прокачиванием удалить воду из него. После прокачивания поршень нужно оставить в крайнем положении у съемной крышки. При сливе воды из циркуляционного насоса необходимо открыть спускной кран насоса и включить насос при открытом кране для неполного слива воды на 1 -2 мин (при постановке вагона в отстой после слива воды из всей системы); кран оставить открытым. Слив воды из системы с уклоном в сторону котла. Перед ремонтом или заменой ручного насоса необходимо закрыть краны 2, 3, 40, 42, а циркуляционного — закрыть вентили 12, 35, 36, 39.

При техническом обслуживании нагревательных элементов, чтобы не сливать полностью воду из котла нужно открыть контрольный кран 50, который в остальное время должен быть закрыт. Воду сливать до тех пор, пока не прекратиться бурление или волнение на поверхности воды в запасном баке 51, наблюдаемое через открытую дверцу люка бака. Неполный слив воды из котла можно также производить при необходимости замены вышедшего из строя нагревательного элемента.

При работе системы отопления в пути следования в режиме естественной циркуляции воды должны быть открыты вентили и краны 4, 6, 7, 8, 9, 11, 12, 14,16, 25, 28, 32, 35,36, 37, 39, 43, 47.

Для усиления циркуляции воды в системе нужно периодически пользоваться циркуляционным насосом 33. в этом случае вентили 11, 37, 43 необходимо закрыть и включить насос 33. после прекращения работы насоса указанные вентили должны быть открыты. Кроме того, насос 33 рекомендуется включать и для того, чтобы усилить циркуляцию воды через калорифер при низкой температуре наружного воздуха, когда естественная циркуляция воды через него не обеспечивает нагрев воздуха в вагоне до необходимой температуры. При этом вентили 11, 35, 39 нужно закрыть.

Чтобы исключить примерзание чаши водяного затвора унитазов, необходимо периодически открывать краны 5 и 24. Для выпуска воздуха, скапливающегося в трубах отопления, нужно время от времени открывать воздушные краны 17, 19, 49. В холодное время года и особенно при низких температурах наружного воздуха во избежание замерзания водяных обогревателей 29 и 26 наливных труб проводник обязан обеспечить равномерный режим тонки котла, не допуская остывания воды в системе.

Для отключения обогревателей в случае выхода их из строя необходимо закрыть краны 14, 16, 25, 28 и вывернуть сливные пробки 27. 30. При работе обогревателей нужно следить за тем, чтобы краны 14, 16, 25, 28 были полностью открыты, а сливные пробки 27, 30 плотно завернуты.

При подготовке в рейс вагона с водяным и комбинированным отоплением в отопительный период нужно проверить состояние котла, положение вентилей и дроссельных заслонок, наличие колосников в топке, исправность насосов и измерительных приборов, наличие воды в системе и запасном баке, отсутствие течи воды в трубах и кранах, наличие технической документации, схемы отопления, инструкции завода-поставщика. При необходимости систему пополняют водой, очищают топку от шлака и золы, проверяют количество угля.

Вагоны начинают отапливать при температуре наружного воздуха 10°С и ниже. Растопку котла производят бумагой и мелконаколотыми дровами. По мере разгорания дров топку загружают топливом равномерно по колосниковой решетке. При этом дверца топки должна быть закрыта, а дверца зольника открыта. Интенсивность горения топлива регулируют количеством воздуха, подаваемого в топку через дверцу зольника. Для увеличения тяги и притока воздуха дверцу зольника открывают, а для уменьшения — прикрывают. Для лучшего горения топлива периодически пикой делают проколы топлива и шлака. Нельзя допускать скапливания золы и шлака по периметру колосниковой решетки в месте соприкосновения с кожухом огневой коробки, так как они создают значительное препятствие теплообмену. Во время топки котла нужно поддерживать постоянное горение топлива и необходимую температуру воды в котле.

Умелое обслуживание системы отопления вагонов обеспечивает поддержание в них нормальной температуры даже при самых сильных морозах.

Раздел 2. Периодичность, сроки ремонта и технического обслуживании

когда системы отопления

Техническое обслуживание (Т01) вагонов в составах и поездах на пунктах технического обслуживания (ПТО) станций формирования и оборота пассажирских поездов пред каждым отправлением в рейс, а так же в поездах в пути следования па промежуточных станциях.

Техническое обслуживание (Т02) вагонов перед началом летних и зимних перевозок.

Техническое обслуживание (ТОЗ) проводят единую техническую ревизию основных узлов пассажирских вагонов общей сетевой эксплуатации, а также вагонов других министерств и ведомств через 6 месяцев после постройки, планового ремонта или предыдущей ревизии в пунктах формирования пассажирских поездов на специализированных ремонтных путях, или в вагонных депо с отцепкой от состава. Служебные, служебно-технические и другие вагоны специального назначения подлежат ревизии через один год после постройки, планового ремонта или предыдущей ревизии.

Текущий ремонт (TP) с отцепкой вагонов от составов или поезда в пунктах формирования или оборота пассажирских поездов с подачей их на специализированные ремонтные нуги или в вагонное депо.

Деповской ремонт (ДР) — плановый ремонт вагонов для восстановления их работоспособности с заменой или ремонтом отдельных составных частей. Ремонт вагонов повышенной комфортности и конструктивной сложности может выполняться на ВРЗ в соответствии с планами утвержденными руководством дороги.

Капитальный ремонт (KP1) плановый ремонт для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных составных частей, а так же модернизации отдельных узлов. Капитальный ремонт (КР2) плановый ремонт для восстановления исправности и ресурсов вагона с частичным вскрытием кузова до металла, замена изоляции, электропроводки. При необходимости замены энергосбережения и других частей включая базовые, а также модернизация основных узлов.

Капитальный ремонт (КВР) плановый ремонт с полным вскрытием кузова до металла и ремонта металлического кузова, с заменой внутреннего оборудования, модернизации электрооборудования и других основных узлов и частей вагонов.

В настоящее время плановые виды ремонта проводятся по пробегу:

пассажирские (купейные, некупейные, межобластные)

после ДР — через 300 тыс.км;

после КР1 — через 5 лет;

после КР2 — через 20 лет

после КВР — через 20 лет

Таблица1 Сроки проведения капитального, деповского и ТО-3 пассажирских вагонов

| Типы вагонов | Виды и сроки ТО и ремонта | ||||||

| ТО-3 | ДР | КТ | |||||

| Пробег-, км | Кален, срок, не более | Пробег, км | Календ срок, не более | КР-1 | КР-2 | КВР не ранее | |

| 1. Вагоны-рестораны всех модификаций | — | 6 мес | — | I год | 4 год | 16 лет | 16 лег |

| 2.Вагоны скоростных поездов | — | 3 мес | — | 6 мес | 5 лет | 20 лет | 20 лег |

| 3. Купейные, некупейные, межобластные, габарита РИЦ, мягкие и СВ | 150000 | 6 мес | 45000 | 2,5 года | 5 лет | 20 лег | 20 лет |

| 4. Багажные почтовые, почтово-багажные, вагоны дли спец. контингента | — | 6 мес | — | 1 год | 5 лет | 20 лет | — |

Раздет 3. Характерные неисправности и повреждения, их причины возникновения и способы устранения

В процессе эксплуатации пассажирского вагона, в результате его непрерывного колебания, в основных частях системы отопления и особенно в соединениях труб, в котлах, расширителях возникают неисправности, вызывающие утечку воды из соединении. Кроме того, под действием коррозии уменьшается толщина стенок котлов, расширителей, труб. Возникают также трещины в трубах, расширителях, в корпусе насоса, изнашиваются клапаны, пробки и другие трущиеся детали приборов отопления.

Наружные и внутренние стенки котла, изношенные более чем па 1/3 первоначальной толщины, ремонтируют. Уплотняющие прокладки между барабанами котла и колосниковые решетки заменяют. Прогнившие места в листах и целиком листы топки вырезают и приваривают новые листы или части их. Сварные швы, имеющие трещины, вырубают и заваривают вновь. При ремонте котлов сварочные работы выполняют в соответствии с техническими указаниями на производство сварочных и наплавочных работ при ремонте вагонов.

В месте соединения котла с калорифером или расширителемводоподогревателем приваривают усиливающие шайбы а (рис.3) на поверхности огневой коробки при условии, что оставшаяся толщина стенки после зачистки будет не менее 50% альбомного размера; наплавляют изношенные места б, в листах кожуха наплавляют пораженные коррозией места в при условии, что площадь их не превышает в сумме 0,2м 2 , а оставшаяся после зачистки толщина стенки составляет не менее 50% альбомного размера.

На любой части котла разрешается ставить не более двух заплат г. От подошвы котла на высоту 300мм разрешается варка нового пояса с приваркой к нему соответствующих патрубков. Эти работы выполняют дуговой сваркой электродами типов Э42, Э46 и Э42А.

Поврежденные паронитовые прокладки между цилиндрической и конической частями котла заменяют. При деповском ремонте, если не нужно вынимать котел из вагона, то для выполнения этой операции необходимо разобрать уплотнение на крыше вагона между трубой и кожухом котла, снять болты наружного фланца и приподнять кожух на 150-170 мм, подложить деревянные прокладки, затем отвернуть болты, соединяющие фланцы дымовой трубы и топки, и, приподняв трубу, заменить прокладку.

После ремонта котлы подвергают гидравлическому испытанию при давлении 1 кгс/см , при котором проверяют плотность всех сварных швов и других соединений котла.

В стенках расширителя- водонагревателя при эксплуатации возникают трещины, на трубах образуется ржавчина. Снятый с вагона расширитель- воздухоподогреватель очищают от накипи механическим или химическим способом. При всех видах ремонта вагонов разрешается заварка не более двух трещин длиной до 100 мм на дне бака расширителя- воздухоподогревателя, приварка части дна бака или нового дна (рис.4) взамен поврежденного, а также приварка новых трубок 2 к стенкам бака.

Неисправные трубы подогревателя заменяют. Антикоррозийное покрытие воздухоподогревателей и расширителей восстанавливают оцинкованием или двукратной металлизацией.

После ремонта расширитель испытывают на герметичность водой под давлением 1 кгс/см при этом во избежание выпучивания стенок его стягивают предохранительными планками и струнками.

Раздел 4. Разработка схемы техпроцесса и технологии ремонта котла

отопления

Работа по ремонту котла начинается с того, что снимают на крышке: флюгару дымовой трубы котла, водосливную воронку и крышку люка, после чего вынимают через крышевой люк калорифер, снимают в котельном отделении запасной водосливной бак, плунжерный насос с всасывающими и нагнетающими трубами, подводку к котлу от циркуляционного насоса, а также плитку для приготовления пищи. Затем разъединяют фланцы, соединяющие котел с расширителем и демонтируют непосредственно котел.

С помощью кран-балки котел устанавливаю! в наклонном положении на инвентарную цеховую подставку, очищают топку, зольник, дымовую трубу внутри от сажи, обстукивают патрубки котла молотком.

Снимают крышку промывочного люка и отделяют прокладку. Внутреннюю часть котла промывают проточной водой под давлением 0.2 MI la в течении 10 мин.

Отделяют верхнюю рубашку котла и верхнюю часть дымовой трубы, снимают старые прокладки и очищают фланцы.

Для транспортировки котла его устанавливают на тележку-кантователь и вручную перемещают в сварочное отделение и осматривают стенки котла для определения годности к ремонту.

В случае если котел подлежит ремонту — разрешается:

- варка нового пояса встык от подошвы котла па высоту до 300 мм, с приваркой к нему соответствующих патрубков;

приварка не более двух накладок на любой части котла;

наплавка пораженных коррозией мест в листах кожуха котла, при условии, что их площадь не превышает в сумме 0,2 м, а оставшаяся толщина стенки после зачистки для наплавки составляет не менее 1/3 первоначальной толщины. Места ремонта отмечают мелом.

После проведения ремонтных работ, осуществляется обратная сборка, для чего устанавливают прокладки из паронита и крепят верхнюю часть дымовой трубы и верхнюю рубашку котла, собрав при этом все фланцевые соединения. Затем через новую прокладку из паронита крепят крышку люка промывного.

Для испытания котла с помощью кран-балки его устанавливают на подставку -опору вертикально. В соответствии со схемой испытания на котел устанавливается необходимая запорная арматура и котел заполняется водой до создания избыточного давления Р = 0,1 Мпа Время испытания К) — 15 минут. При обнаружении течей места дефектов отмечают мелом и котел отправляют на доработку. В случае отсутствия течей с котла устанавливают колосники, в зольник — поддоны. С помощью кран-балки котел перемещают на площадку для хранения, где наружная поверхность котла грунтуется.

Раздел 5. Выбор и обоснование принятого метода восстановления деталей и узлов котла отопления

Технологический процесс восстановления деталей — наиболее целесообразная последовательность операций с целью придания изношенной детали необходимых размеров и форм, а ее ровным поверхностям определенных размеров свойств, при наименьших затратах труда, материальных средств.

При разработке технологического процесса учитывают:

- конструктивные особенности детали (размера):

- точность изготовления;

- шероховатость поверхности;

характер посадки и т.д.

- Вид материала и технической обработки.

- Характер дефектов (величина износа, возможное сочетание дефектов).

Условия работы детали (нагрузки, условия смазки, скорость перемещения и т.д.

Предполагаемое количество восстанавливаемых деталей.

Экономичность процесса.

Техническая оснащенность.

Технический процесс разрабатывают в такой последовательности: сначала определяют износ и дефекты, пользуясь рабочими чертежами и техническими условиями на восстанавливаемую деталь. Затем выбирают наиболее рациональный способ устранения дефектов с учетом вида материала, термической обработки и конструктивных особенностей детали, а также условий ее работы в сопряжении с другой деталью.

Если количество восстанавливаемых деталей достаточно велико, применяют специализированное оборудование.

Рассматривают несколько вариантов восстановления и выбирают тот, где стоимость восстановления наименьшая. Себестоимость восстановления, относится к сроку службы после ремонта, является основным критерием при оценке целесообразности ремонта детали и выборе его способа.

Восстановление детали экономически эффективно, если относительная себестоимость восстановления меньше или ровна относительной себестоимости изготовления новой:

где СВ и СН — себестоимость соответственно восстановления изношенной детали и изготовления новой;

tB и tH — средняя продолжительность службы соответственно восстановленной и новой детали.

Если в эту формулу внести коэффициент долговечности К, равной соответственно, долговечности восстановленной и новой детали, то

Иногда восстановление может быть рентабельным даже тогда, когда затраты на восстановление новой детали больше (длительный простой в ремонте).

Изготовление изношенных деталей целесообразно так же с точки зрения экономии металла и высвобождения оборудования для изготовления новых деталей.

Восстановление изношенных деталей экономически выгоднее, чем производить затраты на изготовление новых деталей.

Раздел 6. Описание технологии сборки и испытания котла отопления, средства механизации и автоматизации сборки

Сборка начинается с установки расширителя и трубопровода к нему. Расширители устанавливают на опоры, соединяют фланцевые соединения между баками и трубами, затем ставят на место котел, циркуляционный насос, обратный трубопровод, соединяют фланцы труб и устанавливают хомуты, крепящие трубы. Собирают арматуру и гарнитуру котла, монтируют дымовую трубу на котел и закрепляют ее. Затем собирают трубы и вентили с запасным водосливным баком, устанавливают его в котельном отделении и соединяют всасывающую трубу с насосом. Печь для приготовления пиши в собранном виде закрепляют болтами на подставке. Соединяют трубопровод с циркуляционным насосом. Калорифер поднимают на крышу вагона и через люк в крыше ставят на место и закрепляют болтами. После этого поднимают на крышу вагона флюгару дымовой трубы, набивают и укрепляют сальник дымовой трубы, ставят флюгару и закрепляют се винтами. Па горловину водяного бака ставят наливную воронку, соединения уплотняют пенькой, пропитанной железным суриком на олифе, закрепляют ее болтами. По периметру крышевого люка укладывают резиновую прокладку, устанавливают ее на крышу и закрепляют гайками. В котельном отделении заканчивают сборку трубопровода к калориферу, устанавливают хомуты, кренящие трубы, соединяют болтами фланцы труб от калорифера к циркуляционному насосу и от расширителя к калориферу. Сборка в котельном отделении заканчивается установкой водосливной воронки с трубой под водосливной кран циркуляционного насоса.

После ремонта трубы собирают и устанавливают в вагоне на кронштейнах, которые предварительно проверяют и ремонтируют, а затем укрепляют на месте расположения труб системы отопления.

Круглые разделки в стенках и перегородках, имеющие повреждения изоляции, исправляют, а изоляцию из асбестового картона заменяют. После окончания монтажа всю систему отопления вагона заполняют водой для проверки плотности соединения трубопроводов, батарей и арматуры.

Для этого к системе присоединяют шлангом гидравлический пресс с манометром, проверяют исправность вентиля воздухоспускной трубки и задвижек. После чего повышают прессом давление в сети трубопроводов до 1 кгс/см и проверяют на отсутствие течи трубы, соединения и задвижки. После осмотра снижают давление, отсоединяют гидравлический пресс и устраняют обнаруженные утечки.

При обнаружении утечки воды из фланцевых соединений труб закрепляют гайки болтов, укрепляющих фланцы; если это не помогает, заменяют прокладки между фланцами, для чего перед заменой разобщают трубу от котла и расширителя и сливают из нее воду; из муфтовых соединений труб отвертывают контргайку; заменяют пеньковый жгут новым, пропитанным суриком или белилами, и закрепляют контргайку. Муфты и контргайки с изношенной резьбой заменяют.

и т.д.

Перейти к полному тексту работы

Скачать работу с онлайн повышением оригинальности до 90% по antiplagiat.ru, etxt.ru

Смотреть полный текст работы бесплатно

Смотреть похожие работы

* Примечание. Уникальность работы указана на дату публикации, текущее значение может отличаться от указанного.